化工装置开停车曲线与重点参数监控的设计与应用

郑芳雄,郭晓宏

(中海石油化学股份有限公司,海南东方 572600)

1 概述

中海石油化学股份有限公司海南基地拥有化肥化工大型装置群,通过多年深入分析开停车案例发现,在生产过程监控管理中,开停车是最突出的一环,该过程是否安全可靠决定着相关装置的安全和生产效率,利用信息技术对其进行实时跟踪和管控具有非常重要的意义,所以开停车过程与重点参数监控既满足了公司工艺管理提出的热点需求,又实现了工艺管理的精细化目标。主要功能包括在装置开停车过程中重点参数监控,以及对开停车过程中重要操作的标准化指导。

2 系统简介与实现路径

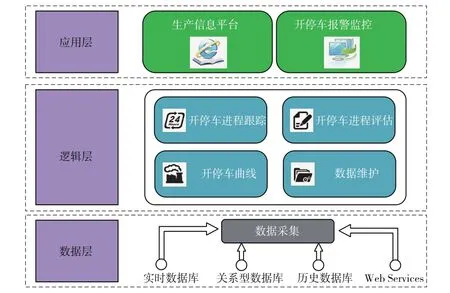

该系统遵循智能化工厂架构设计思路,架构图如图1所示,以生产数据层、生产逻辑层、生产应用层三层结构为基础,由数据采集、后台数据维护、开停车过程曲线、开停车进程跟踪、开停车进程评估及开停车报警监控客户端六个部分组成。全过程建立生产数据智能实时收集、分析、诊断、处理和应用,符合企业发展相适应的业务标准规范,保证了该系统的开放性和柔性。

图1 系统架构图

2.1 开停车进程控制与开停车曲线

在可视化界面实现装置在开停车过程中分阶段展示,并且在每个阶段都定义了关键的进程参数,以定量判断开停车所处进程,在每个进程针对温度、压力、流量、液位参数标准曲线利用底层实时数据层传输的数据通过内置算法实时运算出符合当时装置运行的边界条件,彻底解决了不同工况以及不同进程情况下的标准曲线的生成。

以装置的操作规程为基础,利用操作专家的丰富经验以及历史操作记录设计简易的信息化规则语法,在系统内核方面将装置开停车过程控制、逻辑判断和经验信息化三者进行封装并以微功能方式提供出来,利用经验信息化使得在信息不完整情况下依旧输出较为合理的结果,以此为内核才能让几种规则有效集成,操作人员只需利用线上图形化的组态页面即可搭建开停车进程的全过程,步骤之间都有清晰的逻辑关系实时预览和生成标准曲线图。

2.2 开停车重点工艺参数监控报警

开停车重点工艺参数监控由单独客户端组成,可以运行在主控室,也可以投放到特定显示器上,实时监测开停车过程中重要工艺点参数的报警情况。在开停车期间过滤无关报警,只关注重要工艺参数指标的监控,并且在指标报警后,进行原因分析,利用内置的专家知识库给现场操作人员提出相应应对措施,弥补操作人员的经验不足,及时、高效提醒操作人员。在发生报警后,通过声光提示现场操作人员,如果满足发短信设置,则自动发报警信息到指定人员。短信通知采取多级报警机制,当重点工艺参数报警未能得到处置的时候,系统自动升级通知,完全符合大部分事故隐患都体现为一个渐变的过程和相关人员可能不在工位上的情况,操作或管理人员利用推送过滤的关键报警把事故消灭在萌芽状态。

2.3 开停车进度跟踪与过程评估

由于化工装置的生产流程较为复杂而且在路径上往往面临多种不同的可能性,这就需要固化的配置模块加内置逻辑判断并辅以专家知识系统解决此问题,这些需提前在系统后台配置定义每个模块并做好接口功能。在开停车进度计划配置过程中,操作人员只需根据装置工段选择、配置主要关键判断因素和预计运行时间,系统会进行自动匹配连接成一个完整的开停车过程。

在整个进度跟踪过程中,不仅是设计完成了实时反映进度功能,更重要的是利用此进度完整统计出此期间范围各单元能源消耗的情况并以此动态计算出每单位时间能耗和总消耗,利用这些基础信息可以综合评估此次开停车的效果,如果发生异常也能记录其不正常的现象,从而采取措施提醒处理,并且事后找出规律防止事故或异常能耗的再次发生,进度跟踪和过程评估确保了装置开停车在不同工况下保持最优性操作与管理,将复杂的操作简化并提升生产过程安全。

2.4 案例模拟

利用历史数据和系统功能的“复刻”,将历史的开停车过程重现,通过不断调整规则和算法因子,直接观察开停车进程控制和开停车曲线的最佳配置参数,通过完整模拟这个过程的所有信息,让操作人员了解导致装置开停车异常的危害因素,以及如何进一步优化操作工序和步骤,一方面提升操作人员实战技能的积累,使得各种隐蔽的安全事故防范于未然;另一方面也完善现有操作规程,解决传统传帮带限制操作人员的固有思维,可以极大减少误操作。

2.5 开停车评价及流程审批

考虑到传统的开停车评价在各环节对开停车过程分析和审核流程较为冗长,导致影响开停车进度跟踪模块的整体应用效果。因此取而代之的,是增加“开停车评价”功能,生产技术管理人员通过在装置开停车进度跟踪功能页面对全过程的查看、分析,直接录入开车评价文本,使相关人员可以即时看到对当次开停车出现的各种问题记录,便于下次编排开车进程和设定参数工作的改进提供有效支撑。

3 结论

本文总结分析了依托生产实时数据、开停车操作标准信息化和数学模型,在化工装置开停车过程中实现操作导航式实时指导,其可视化动态跟踪能够根据装置的安全设计约束条件及时提醒操作人员规避过程风险,而且简易的操作规则对保证化工生产过程安全具有极其重要的意义,同时可以预见未来结合生产预测与生产能耗平衡优化等功能,对开停车中关键性指标做到提前预制并结合专家系统给出更加合理的操作建议,在保证设备安全的前提下,满足生产操作与能耗最优的更高要求。