螺杆压缩机系统析硫原因及解决措施

李久志

(中海油惠州石化有限公司储运部,广东惠州 516086)

1 火炬气回收系统概况

火炬气回收单元内主要设备有20 000m3维金斯型干式气柜和4台螺杆压缩机,规格为2台30m3/min和2台60m3/min。4台压缩机密封均采用双端面干气密封,主密封气和前置气均采用氮气。火炬气回收单元对全厂放空的碳氢火炬气进行回收再利用。

2 压缩机系统析硫现象

2017年10月,C机干气密封驱动端前置气压力变大,前置气量无法保证15m3/h,平衡管温度低,前置气压力高流量降低的原因是由于平衡管堵塞所致。2017年11月22日,C机平衡管与前置气压差突破报警值0.2MPa,平衡管温度低,停机拆检平衡管,发现有垢样物完全堵塞平衡管(见图1)。2017年11月,A机解体维修发现驱动端迷宫密封处有黄色的垢样物,拆检压缩机出口气液冷却器,发现气液冷却器腔体内及管束间同样存有大量的黄色垢样(见图2)。

图1 垢样物位置

图2 黄色垢样物位置

3 压缩机系统堵塞垢样物分析

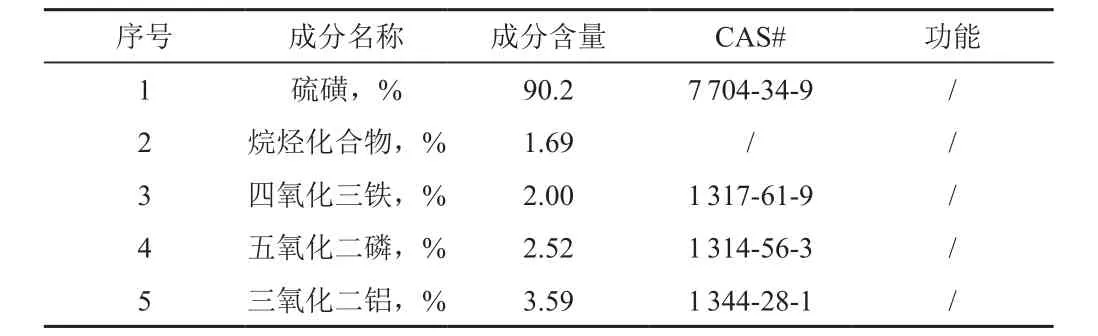

采集垢样物,对采集物进行成分分析,见表1。从成分分析结果来看,硫磺成分高达90.2%。其他物质为烷烃化合物和少量铁的氧化物,确定堵塞物主要是单质硫。

表1 成分分析结果

4 压缩机系统析硫机理及原因分析

4.1 析硫机理

通过查文献,发现单质硫形成的机理有二,其一是因硫化氢具有还原性,在液相含水环境中,易与氧化性介质反应生成单质硫,见反应机理a[1]。基于这种反应机理,推测单质硫的存在是由于放空的火炬气中硫化氢、水、氧气发生反应而形成了单质硫。其二是从垢样物分析成分来看里面还有少量铁的氧化物,单质硫的来源也有可能是铁离子和氧气在液相中将硫化氢直接氧化成单质硫,见反应机理b[2]。

反应机理a:火炬气中的硫化氢溶于水后,电离出的HS-和氧气反应生成单质硫或硫代硫酸盐。HS-被氧化成单质硫过程中,先生成S的单原子,单原子S两两之间进行化合而生成S2分子,S2分子进一步与S原子化合生成S4、S6。直至形成稳定性最强的S8分子,无数的S8分子聚合形成稳定的硫颗粒。

反应机理b:目前有一种络合铁液相氧化脱硫工艺,是利用铁离子和氧气在液相中将硫化氢直接氧化成单质硫。在反应过程中,催化剂中的三价铁离子被还原成二价铁离子,再利用氧气将二价铁离子氧化成三价铁离子而使失活的催化剂得以再生循环利用。

从以上两个反应机理来看,形成单质硫的必要条件均需要以下因素:硫化氢、氧气、液相环境。

4.2 压缩机系统析硫原因分析

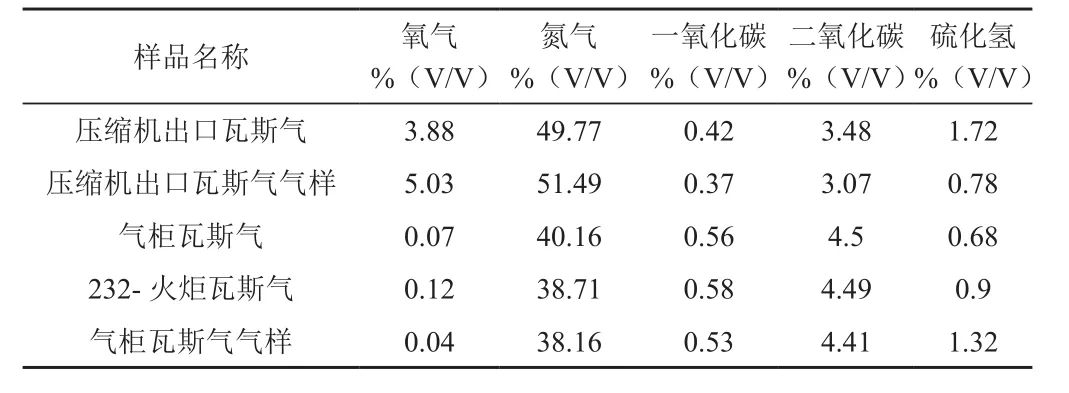

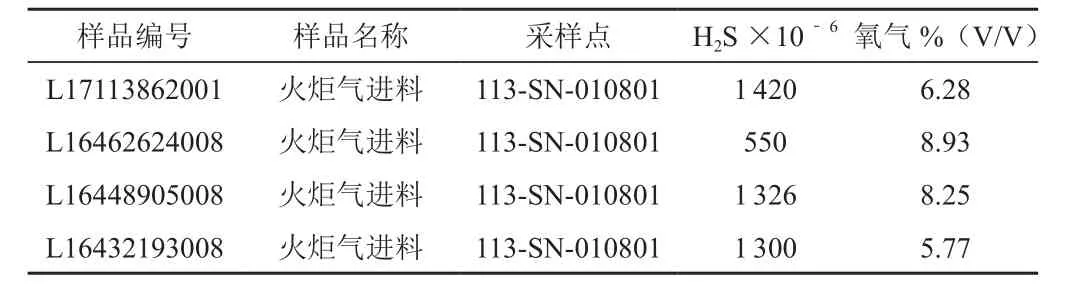

对气柜火炬气及压缩机火炬气进行多次采样分析,见表2。从分析结果看氧气含量明显异常,火炬气中同样含有硫化氢,但其含量没有明显变化。同时对火炬气进塔脱硫前的位置进行采样分析,见表3,其中氧气含量高达近9%。确定螺杆压缩机系统析硫主要因为火炬气中氧气含量异常偏高所致。

表2 气柜及压缩机出口火炬气分析表

表3 进脱硫塔前火炬气分析表

考虑火炬气放空中会携带少量的水汽,例如各装置吹扫蒸汽、闪蒸汽携带等。同时分析炬气中含有C4和C5+的成分。证明火炬气中含有C5+的存在,火炬气经过压缩机升压后进入换热器,因压力升高且温度降低,产生液相环境,推测是C5+含量高也可导致瓦斯气易析出液态水。有资料显示利用流程模拟软件Aspen HYSYS对过程进行模拟,当可燃气含水质量分数达0.95%,压缩机易析出液态水。二者为析硫反应的形成提供了必要条件。

4.3 排查异常的氧气来源

对各装置排放的火炬气进行采样分析,发现脱硫脱硫醇(Ⅱ)装置C402出口排放火炬的脱硫醇氧化尾气中氧气含量偏高,达7%。其余装置火炬气排放正常,确定了火炬气中大量氧气来源。

5 解决析硫措施及成果

5.1 解决措施

(1)2018年1月9日,脱硫脱硫醇(Ⅱ)装置脱硫醇氧化尾气由排放火炬放空系统改排放催化装置处理。

(2)安排每周对气柜内火炬气进行采样、分析。一旦发现氧气含量超过2%,立即组织排查,消除非正常排放源。

5.2 解决成果

通过采取以上措施,压缩机系统析硫堵塞现象逐渐消失,自2018年2月份以来压缩机机系统从未发生析硫堵塞现象,主要体现在以下几个方面:

(1)2018年1月16日,压缩机B拆机检查过程中未发现堵塞物。

(2)压缩机机组运行平稳,前置气和平衡管压差表没有出现差压高报情况。

(3)气柜内瓦斯气采样分析,氧气含量在0.03%左右。

5.3 整改建议

根据SH3009--2013石油化工可燃性气体排放系统设计规范,针对压缩机系统析硫问题提出以下整改建议:

(1)定期对各装置的放空气体进行采样分析,掌握各装置的排放情况。

(2)对压缩机出口及气柜内火炬气定期采样分析。如发现放空气中存在C5及以上烃类或氧含量异常偏高(高报值1.5%),应组织排查,消除非正常排放来源。

(3)优化装置工艺流程,避免固体颗粒物进入排放系统。

(4)在火炬气进入气柜前增设氧分析仪,一旦火炬气内氧气含量超标,立即停止收气,防止因氧气含量高发生析硫反应问题。