负压回收燃烧处理焦化VOCs

赵韶英

(河钢集团邯钢公司,河北邯郸 056015)

挥发性有机化合物(VOCs)一般是指在常温常压下能挥发的有机液体或固体,饱和蒸汽压大于133.32Pa,沸点在50~260℃。煤化工企业在生产过程中,在煤气冷凝及化产回收区域,大量含有苯、甲苯及其他挥发性有机化合物的气体排放到空气中,会造成异味明显,对周边环境造成污染。挥发性有机化合物的放散不仅会造成严重的污染环境,危害人体健康,还会造成资源浪费,对各类生产装置造成腐蚀,处置不当时还有燃烧爆炸的安全隐患。对于挥发性有机化合物(VOCs)的治理措施与其他污染治理措施类似,也分为源头控制、过程治理和末端治理等,末端治理包括吸附法、吸收法、光催化氧化法、燃烧法、等离子等技术。治理效果要达到《炼焦化学工业污染物排放标准》(GB 16171—2012)中冷凝库区各类苯储槽、焦油储槽的排放限值要求。针对挥发性有机化合物排放不同的工艺特点,选用适用的工艺技术,才可取得良好的治理效果。

1 煤化工生产中挥发性有机物的来源与组成

VOCs成分较复杂,目前已经监测出有300 多种VOCs,涉及的行业主要来自石油石化、有机化工、包装印刷、表面涂装、建筑装饰、钢铁冶金等。煤化工生产的工艺流程主要是煤的高温干馏和副产品的化产回收,其中在整个工艺过程中产生挥发性有机物最多的主要工序是炼焦工序和化产回收工序,尤其是化产回收工序最为严重。因此对于煤化工生产的挥发性有机物治理主要集中在化产回收工序。

2 煤化工生产中挥发性有机物的治理措施

煤化工生产中挥发性有机物治理也类似于其他污染治理措施,遵循“源头减量、过程控制、末端治理”的总体方针。“源头减量”通过淘汰落后生产工艺,提高工艺装备水平,减少“跑冒滴漏”;“过程控制”通过提高生产管理水平,减少操作维护不当,控制挥发性有机物排放;“末端治理”采取适用的治理技术,将生产过程中排放的挥发性有机物进行回收或处理。

煤化工生产过程中产生的挥发性有机化合物种类较多、性质各异,排放源点也不相同,目前常用的治理工艺也多种多样。挥发性有机物的治理工艺主要包括有物理吸附、化学吸收、催化分解、冷凝回收、燃烧法以及通过压力平衡系统引入负压煤气管网回收等。这些治理工艺各有优缺点,效果也不相同,还有投资和运行费用的差别。其中部分工艺由于安全等原因,治理措施没有很好地发挥作用,治理效果不明显。

对照《炼焦化学工业污染物排放标准》(GB16171—2012)表6、表7等标准,对煤化工煤气净化工序和化产回收工序挥发性有机化合物进行治理后,苯、酚类、非甲烷总烃、苯可溶物等要达到指标限值要求,还需达到《石油化学工业污染物排放标准》(GB31571—2015)要求。其中河北省企业还要对照《河北省工业企业挥发性有机物排放控制标准》(DB13/2322—2016)达到相关排放限值,同时建立泄漏检测与修复(LDAR)制度,定期进行检测与修复。

3 负压回收燃烧法治理煤化工挥发性有机物排放

采用燃烧法治理挥发性有机物废气处理效率高,但是如果挥发性有机物废气中含有硫、氮等元素,则燃烧后会生成含二氧化硫、氮氧化物的废气排放,造成二次污染。而回送焦炉替代部分空气作用,进行燃烧处理,则燃烧后生成的含二氧化硫、氮氧化物的有害气体可以充分利用焦炉烟气脱硫脱硝系统,进行协同处置净化后排放。

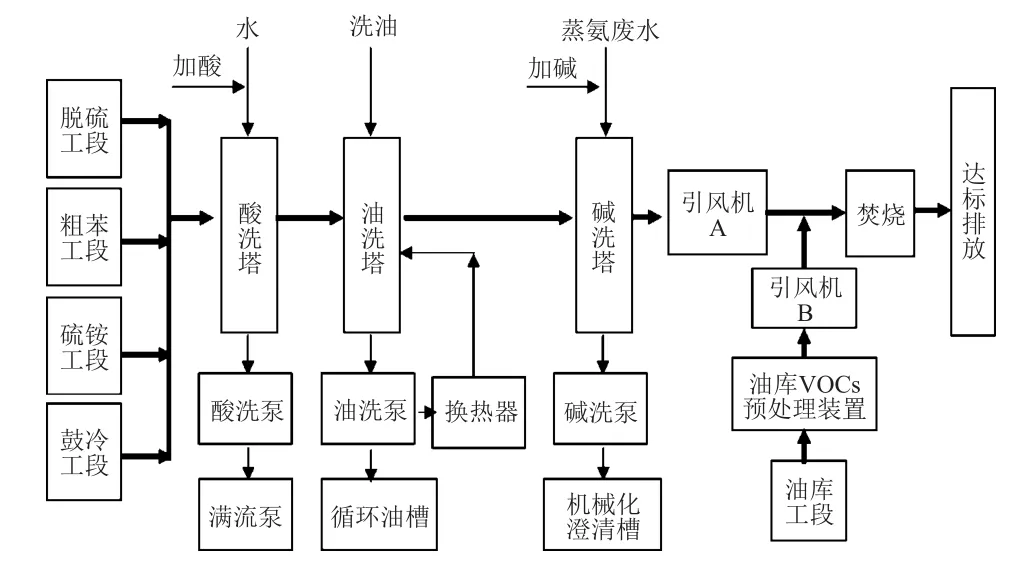

针对鼓冷、脱硫、粗苯、油库等各区域废气特性进行分部位全密闭收集,集中后的废气送入处理装置,设三台洗涤塔,分别为油洗塔、酸洗塔、碱洗塔各一台。油洗塔采用初冷下段喷洒液洗涤,脱除废气中的萘类等有机物,洗涤液排至机械化澄清槽;碱洗塔采用循环氨水为碱洗液,补水采用蒸氨废水并加碱,脱除废气中的硫化氢,碱洗液打入机械化澄清槽;酸洗塔脱除废气中的氨气,酸洗液补水并加酸,定期排至硫铵满流槽。处理装置采用全自动化控制,选用不锈钢材质设备及防爆电气系统,确保系统运行安全稳定、变频节能运行成本低、使用寿命长。

油洗系统采用空喷塔,设置一台换热器,降低尾气温度,强化除萘效果,不得将萘带入酸系统,否则会影响硫铵质量及煤气输送。酸洗和碱洗在洗涤塔处设置酸槽、碱槽向系统补液,初冷混合液通过混合液喷洒泵送至喷洒液槽。罐区废气及装置废气收集至原洗涤系统,经原系统预洗后并入燃烧系统。经过集中洗涤处理后的尾气进入总风管后送至焦炉进行燃烧,实现挥发性有机物的无害化处置。处理工艺流程见图1所示。

图1 VOCs废气处理工艺流程图

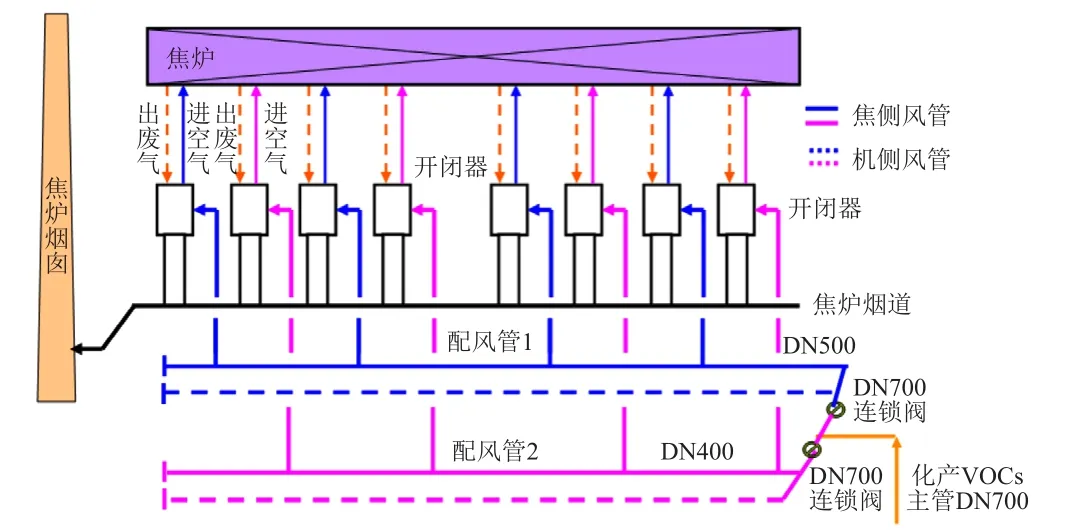

从焦炉回炉煤气管道上部管廊架,架设含挥发性有机物废气主管道,从焦炉中部位置进入地下室,在地下室分两路管道,每一路主管再分两路支管道,一路支管连接焦侧开闭器,一路支管连接机侧开闭器,支管加装阻火器、阀门,与每个开闭器连接。两路调节阀与焦炉废气换向连锁,实现与开闭器进空气的同步连锁。仅进入一座焦炉即可满足含挥发性有机物废气处理要求。具体连接方式见图2所示。

图2 VOCs废气连接焦炉流程图

含挥发性有机物废气送至焦炉蓄热室通道的气量基本保持稳定,可冲抵一部分燃烧所需的空气,使进入的空气量相应减少,焦炉进风挡板基本不需要进行调节,即可满足焦炉正常生产。此种方式即使在VOCs废气回收系统停运情况下,也不会影响焦炉正常进风加热。

挥发性有机物废气送至焦炉燃烧,在安全方面设置苯、甲烷报警装置,出现报警时回收系统风机可直接停机。根据废气中挥发性有机物含量计算可燃气体体积,体积最大不超过0.3%,因此送入焦炉燃烧的挥发性有机物废气本身比较安全。同时控制废气含氧量大于20%以上,确保废气与空气含氧量相当,保障系统运行安全。

通过焦炉燃烧后,含挥发性有机物废气中的有害成分基本做到了完全分解,燃烧所生成的二氧化硫、氮氧化物等有害气体,随焦炉烟气进入脱硫脱硝系统协同处置,实现挥发性有机物废气的完全无害化处置。

4 结语

煤化工企业超低排放是推动行业高质量发展、促进产业转型升级、助力打赢蓝天保卫战的重要举措;面对当前严峻的环保形势,传统煤化工等重污染工序应立足自身工艺特点,结合生产实际情况,采用负压回收送焦炉燃烧治理焦化VOCs的工艺技术可以在煤化工行业进行推广,以减少生产过程中有毒有害物质对环境的污染,发挥协同处置的优势,实现企业绿色发展。