甲醇精馏塔差压测量仪表的缺陷分析与故障处理

王 许

(中海石油建滔化工有限公司,海南东方 572600)

在化工生产的精馏操作中,精馏塔的长期稳定运行对一个工厂的效益至关重要,精馏塔的差压是衡量塔内气体负荷大小的主要因素,也是判断精馏操作进料、出料是否均衡的重要标志,精馏塔差压的平稳操作对精馏塔的稳定运行有着非常重要的影响,因此,甲醇精馏塔差压测量仪表的良好稳定运行就显得尤为重要。

1 精馏塔压差参考意义概述

在甲醇精馏塔内把含甲醇的液体混合物多次部分汽化,同时又把气体混合物多次部分冷凝,从而使甲醇从混合物中分离出来,得到所要求质量的精甲醇;对于精馏塔来说,压差是衡量精馏塔性能的一个重要参数;在保证产品质量需要的热负荷下,压差越小越好,分离效果也就越好,处理能力也越高。所以塔设备一定的情况下,要根据压差变化的具体原因进行相应的调整操作,使差压控制在允许的范围之内。精馏塔压差的控制对精馏塔的工作效率、产品质量以及长期稳定运行起着重要的影响,所以在精馏操作中,要重视压差控制并且要控制好压差,使生产装置稳定运行。

2 精馏塔差压测量仪表工作原理和缺陷分析

甲醇二期精馏塔塔压测量仪表原始设计采用的是差压测量仪表,由于精馏塔高度较大,因此导致差压测量仪表的导压管长度很长(为了保证仪表的测量精度,减少滞后,管路应尽量短;对于高温高压蒸汽,为了使冷凝液充分冷凝,要求测量管线有一定长度;对于波动较大介质,也要求测量管线有一定长度,以使波动平稳,但最长为50m)。

由于差压变送器的导压管距离较长,同时精馏塔顶部介质为温度较高的气体,而中部则为温度较高的液体,再加上气相取压口出没有冷凝管,会导致导压管内存在气泡,导致差压变送器测量结果波动较大,进而影响工艺操作人员对精馏塔差压的控制。

3 精馏塔差压测量仪表波动故障处理

3.1 精馏塔差压测量仪表波动分析改造

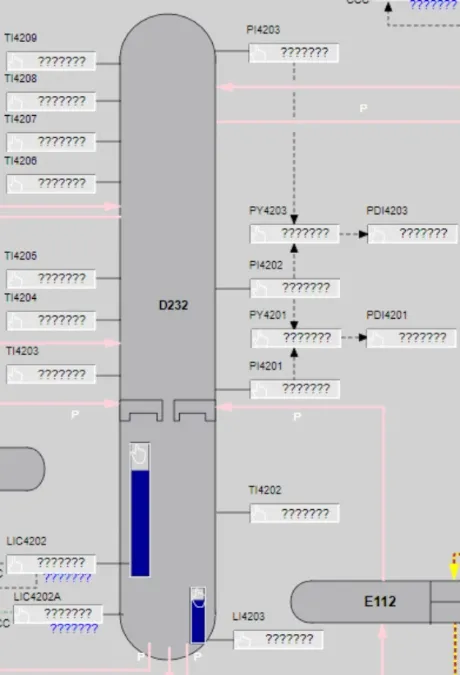

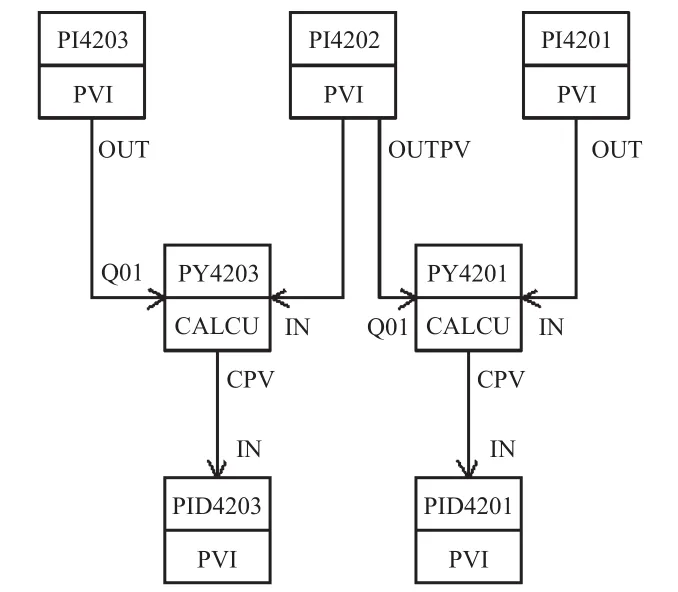

针对差压测量仪表在实际使用中出现测量结果波动较大的原因进行分析,结合实际工况和现场设备情况,将原精馏塔两块差压测量仪表更改为三块压力变送器,精馏塔身塔顶压力差和塔底塔身压力差通过减法器PY4201和PY4203实现测量,这样就能减少由于导压管过长导致的测量误差,使工艺操作人员能够更好地去控制系统参数,进而提高系统的稳定性。改造前后精馏塔差压测量工艺流程和控制图见图1~图4。

图1 精馏塔差压测量工艺流程图(改造前)

图2 精馏塔差压测量控制图(改造前)

精馏塔压更换压力测量仪表原理如图3所示。

图3 精馏塔差压测量工艺流程图(改造后)

图4 精馏塔差压测量控制图(改造后)

3.2 压力变送器选型分析

在精馏塔差压测量仪表的选用方面,虽然被测介质甲醇为无色透明液体,但在浓度较低时对金属也会有轻微腐蚀,因此必须选用法兰隔离型变送器;考虑到设备的工作压力为0.7~0.8MPa,变送器的压力等级也必须与应用场合相符合;从经济角度上讲,外膜片及插入部分材质比较重要,要选合适,但连接法兰可以降低材质要求,如选用碳钢,这样会节约很多成本;从选用变送器测量范围上来说,变送器都具有一定的量程可调范围,使用的量程范围设定在它量程的1/4~3/4段,这样精度会有所保证,综合考虑下决定选用稳定性和耐久性更高的罗斯蒙特3051系列变送器。

3.3 仪表通讯及数据同步分析

该两块变送器的通讯应用的是总线协议,从现场经过两块3051压力变送器将压力信号通过总线电缆传到现场接线箱的安全栅,再通过电缆接入系统AI卡件,最后通过计算块实现差压检测;其中采用双绞线传输信号,减少大量导线,提高了可靠性和抗干扰能力;与此同时,为了保证一个差压测量的两块压力变送器测量数据在系统处理中不出现延时,把两块仪表的数据放在同一块卡件上,对两个数据都采用高速扫描,来保证数据的同步性,减小因数据处理同步产生的测量误差,提高测量精度。精馏塔差压测量仪表通讯图见图5。

图5 精馏塔差压测量仪表通讯图

3.4 方案实施前后效果对比分析

方案实施前后效果对比分析见图6~图7。

图6 精馏塔差压测量仪表趋势图(改造前)

图7 精馏塔差压测量仪表趋势图(改造后)

4 结束语

综上,通过现场差压仪表的改造,仪表运行情况良好,减少了仪表指示波动,进而提高了精馏塔差压的控制精准度,从而使得精馏塔的工作效率、产品质量都有了明显的提升,与此同时,也间接论证了采用两块压力变送器来代替一块压差仪表作为精馏塔差压测量的可行性,拓展了由于安装条件受限影响精馏塔这种正负相距离大以及气液混合介质设备的差压测量,而合理利用不同测量方式来进行差压测量在精馏塔类似设备中具有良好的实际应用价值。