南沟门水库引水发电洞施工技术要点

师 航,李增强,薛 健

(延安南沟门水利枢纽工程有限责任公司,陕西 延安 716000)

1 工程概况

南沟门水库引水发电洞工程具备两个功能,一是作为电站厂房发电的引水建筑物,二是作为南线供水管线的输水建筑物。工程布置在大坝右岸,导流泄洪洞进口上游侧。出口洞轴线距黄延3053线路024杆水平距离72 m,垂直距离57.3 m,距黄富线1154线路杆水平距离123 m,垂直距离81.7 m。隧洞洞身长1317.6 m,由进口放水塔、右岸配电室、出口闸室段、消力池、汇流池和退水渠等组成。隧洞设计流量为9.0 m3/s,洞内设计流速2.48 m/s。开挖最大洞径为R=1.55 m,衬砌成型洞径R=1.1 m,圆形断面,纵坡为i=3.2∶100和i=1∶1000。根据不同的围岩类别采用不同的开挖支护型式和衬砌型式。全断面采用C25钢筋混凝土衬砌,隧洞围岩为Ⅲ类、Ⅳ类,衬砌厚度均为0.35 m。

2 施工工艺

2.1 爆破参数

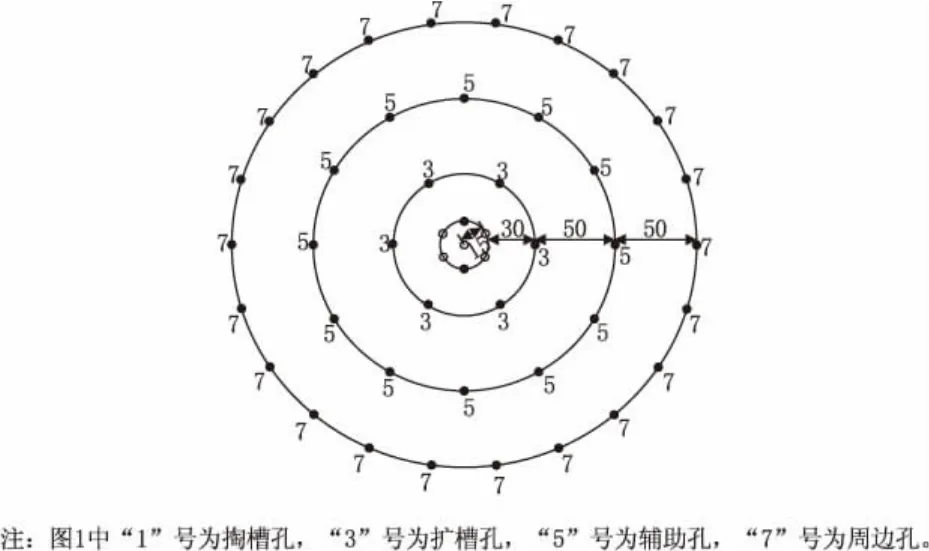

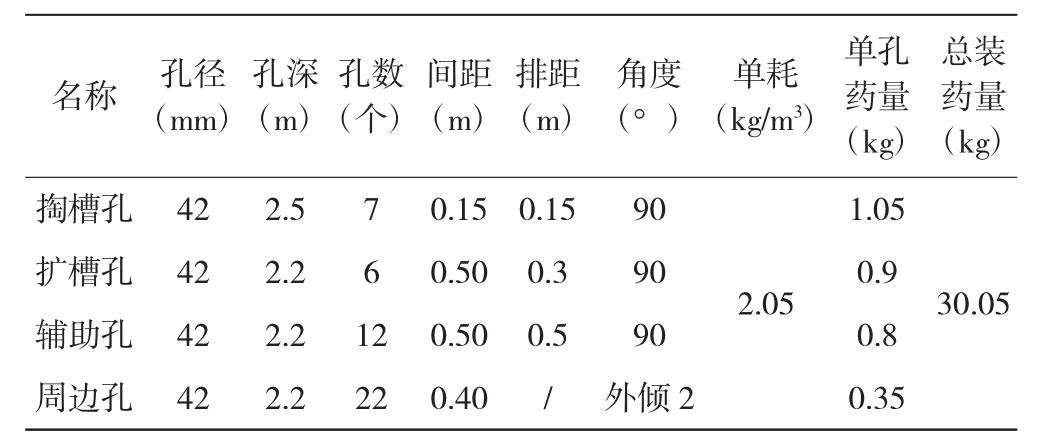

引水发电洞爆破设计,采用全断面钻爆开挖方式,手风钻钻孔,人工装药,非电毫秒位差导爆管起爆。爆破设计原则为:①尽量减少或避免爆破对周围建筑物安全的影响;②保证开挖边坡的平整及完整,保证建基面不受破坏;③爆破石渣的块度应适合机械操作,满足高强度机械化施工的需要;④满足总进度工期需要,符合设计技术文件有关规程规范要求。炮孔布置及爆破参数见图1、表1。

根据爆破安全要求,从爆源至被保护对象之间的安全距离,按爆破地震、空气冲击波和个别飞石等各种爆破效应分别核定。由于洞口朝向河道,且处于低位,此处以高压线杆和民房为被保护对象,不再对空气冲击波和个别飞石进行核定,仅对爆破地震波质点震动速度和安全距离进行核定。

图1 炮孔布置图

表1 全断面爆破参数表

2.1.1 爆破质点震动速度

爆破地震波的安全判据主要为爆破质点震动速度,爆破地震波的强弱采用质点震动参数表示。质点震动参数指介质质点受到爆破地震扰动时围绕平衡位置作震动的量,质点震动速度的计算公式为:

式中:v为质点震动速度,cm/s;Q为炸药量(取每循环总药量30.05 kg),kg;R为药包至震动点的距离(高压杆取72 m,民房取90m),m;K为与爆破点到计算保护对象间的地形、地址条件有关的参数,取200;a为衰减指数,取1.5。

以上参数分别代入公式中计算出高压杆处震动速度为1.79 cm/s,民房处震动速度为1.28 cm/s。根据《水利水电工程施工手册》土石方工程分册中P88页,关于爆破震动安全容许标准可知:一般民房的安全运行振速不超过2 cm/s,钢筋混凝土结构不超过3 cm/s,因此爆破不会对民房和高压杆基础产生实质性危害。

2.1.2 爆破震动安全允许距离

以爆破震动安全允许振速计算爆破安全允许距离,计算公式为:

式中符号意义与质点震动速度公式一致。将一般民房的安全运行振速不超过2 cm/s,钢筋混凝土结构不超过3 cm/s,求的安全允许距离为67 m和51 m。既对于一次爆破装药30.05 kg而言,67 m外的房屋和51 m外的高压杆均处于安全允许距离外。

在以上计算中,被保护对象的安全允许振速均取最小值,同时起爆药量按一次起爆计算,而实际开挖时分4段起爆,因此从计算角度留有充足的安全余地。

2.2 隧洞开挖

2.2.1 进口锁口施工

进口洞口采用超前锚杆加洞脸喷锚方案,在洞口设计开挖线25 cm上布置三层Φ25(L=3 m)砂浆锚杆,间排距0.3 m×0.3 m梅花型布置,锚杆上倾15°,外漏15 cm。锁口锚杆范围内铺设Φ6@200 mm×200 mm钢筋网喷射15 cm厚C20砼。进口段采用“小药量、短进尺、快支护、安全成洞”施工方法,光面爆破,每循环进尺控制在1.0 m~1.5 m。进口段系统锚杆和喷锚支护及时跟进。进洞10 m~15 m,顶拱120°范围内采用Φ25(L=3 m)超前砂浆锚杆加强支护。

2.2.2 出口管棚支护施工

隧洞出口施工和由中水十五局承建的“电站厂房工程”施工处于交叉和干扰,洞顶以上为电站厂区高边坡(高36 m)施工范围,高边坡开挖和支护同步进行中。隧洞出口围岩为Ⅳ类,岩体比较破碎,为强风化砂、泥(页)岩互层。鉴于以上两个原因,为保证进出洞施工安全,出口采用超前管棚进行支护。使用无缝钢管(Φ76 mm、壁厚4 mm、长6 m),深入岩石5 m,外漏1 m作明拱。明拱采用14#工字钢,支撑间距0.5 m。管壁上布置50 cm梅花型Φ6 mm压浆孔,便于浆液渗出。采用100 D浅孔钻造孔,钻头直接90 mm。

2.2.3 出口段施工

由于隧洞出口离村庄较近,附件村民对夜间爆破施工多次提出异议和阻挡。为了保证施工质量和进度,同时为了避免夜间扰民,在施工工艺上采取“短进尺、少药量、若爆破”的方案,进洞前200 m每次掘进控制在0.8 m~1.2 m,超过200m按正常爆破参数进行爆破施工;在时间节点上22:00~06:00之间禁止放炮,每天夜间邻近22:00前进行爆破,有效的利用夜间禁止爆破时间,进行出渣和后续的爆破造孔等工序。通过工艺控制和合理的施工组织,既满足了村民的愿景,又以最快的速度保证了施工进度。

2.2.4 跨南沟段施工

在整个隧洞开挖中,跨南沟段为最危险且难度最高,加强跨南沟段隧洞开挖支护方式,是施工中必须考虑的技术问题。在开挖过程中,引0+220-0+275段隧洞围岩为泥岩与砂岩互层,洞顶有线状渗水,地质判断为Ⅳ类围岩。考虑该段为跨南沟段,洞顶覆盖岩层较薄且承担渣场的弃渣荷载,同时考虑渗水引起的局部坍塌,参见各方讨论该段隧洞的开挖支护问题。最终确定Ⅳ类围岩按Ⅴ类围岩的设计支护方式进行加强支护,确保开挖的安全。

2.2.5 出渣方案

隧洞开挖成型为直径2.9 m圆形断面,洞底为弧形且断面尺寸狭小,一般大中型机械无法进入洞内作业。在开挖过程中,利用开挖的爆破石渣,给洞底板铺设30 cm开挖石渣,一者可给运输设备形成平坦路面,二者可以保护洞底板。石渣用扒渣机运输至机动三轮,由三轮运输至洞口,待石渣集中后再由装载机铲装至自卸汽车运输至指定南沟弃渣场。

2.3 混凝土衬砌措施

2.3.1 模板选用

建设时对洞内选择怎么样的模板型式进行了对比,一是针梁台车,优点是混凝土外观质量有保证且支模快,缺点是造价高,狭小空间移动不方便;二是小型钢模和木模组合模板,优点是造价低,缺点是施工支模缓慢,外观易错台。经过比较和优化,在通用断面内,最终模板采用定型组合钢模板,一个断面为4块模板拼装,每节长度为1.5 m,共6节。模板加固采用14#钢拱进行加固,钢拱间距为75 cm。根据施工总进度要求钢模选用2套,进出口各1套。渐变段、反弧段、弧形段均采用满堂架支撑钢木组合模板,衬砌长度3 m~5 m。在侧墙和顶拱砼设置45 cm×45 cm梅花型入仓口,在底拱和顶拱布置4台平板振捣器。入仓混凝土应左右均衡(两侧高差小于50 cm),及时振捣,防止钢模移位。

2.3.2 混凝土运输

由于断面小,混凝土罐车无法进入洞内工作面,特制混凝土罐车成本又很大,而且利用率低。经过综合衡量,运输方案采用罐车、三轮车、溜槽和泵车组合的运输方式。用4 m3混凝土罐车运至洞口,进口砼采用塔吊或溜槽垂直运输至洞口,三轮车运至作业面入泵,人工配合二次搅拌,最后由HBT30-1408混凝土泵入仓。隧洞底部为砂泥岩互层,遇水软化,三轮运输混凝土过程中出现颠簸,易造成混凝土离析,且运输速度缓慢。为此将一次浇筑成型调整为两次成型,第一次用C15素砼浇筑设计尺寸外底板超挖部分,为三轮车形成坚硬的洞内运输路面,有效解决一次成型方案中混凝土的离析问题,且提高了混凝土的运输速度,确保了浇筑的质量。

2.4 固结灌浆施工

2.4.1 出口段灌浆补强

整个洞身按设计进行了常规性的灌浆施工,鉴于引水发电洞是压力隧洞,且给下游用水企业延安炼油厂和石化厂供水不可中断,本着科学性、合理性和准确性,为保证整个隧洞的灌浆效果,特别是对出口闸室附近,电站厂房边坡出口段隧洞,进行设计外的补强灌浆,以保证运行安全。参见各方共同商议确定,在洞身出口1+1317.6-1+1302.6桩号段15 m范围内,进行补充加强灌浆,防止在工程运行时,在静水压力的作用下,隧洞出口边坡出现渗漏。补强灌浆方案为孔深3 m,间排拒1 m,与原设计中的孔距0.5 m,采用梅花型布置,灌浆压力为0.6 MP。

2.4.2 砼贯通缝补强

在洞身桩号0+697、0+706处各有一道环项贯通缝,对隧洞以后的运行存在一定的质量安全隐患。经参加各方共同商议,在两处贯通缝下游30cm处各增加一环固结灌浆孔,空位、孔深、孔距按设计图纸。通过补强灌浆,对该部位存在的质量隐患进行消除,确保工程的质量和运行安全。

3 结语

2015年8月19日南沟门水利枢纽引水发电洞通过单位工程完工验收,2016年6月1日投入使用,正式向延安炼油厂和石化厂供水。2018年7月25日,运行单位组织人员进洞查看隧洞运行情况。通过查看,混凝土衬砌结构完整,表面缺陷处理效果良好,金属结构运行正常,局部仓位间施工缝有小量渗水。截止目前,整个单位工程投入运行3年多,运行正常,给枢纽发挥社会效益提供了有力保障。实践证明,通过建设期的施工技术创新和质量把控,实际所采用的施工方案、技术措施和组织措施可靠,整个隧洞施工质量较好,开挖和衬砌措施合理,补强灌浆效果显著。文中称述的措施和方案,给同类型隧洞的施工提供技术和方案参与,提供施工和管理经验。