FX660旋流器组优化升级试验研究

余厚福,李永峰,申 滔 ,刘 倩

(1.江西铜业集团银山矿业有限责任公司,江西 上饶 334200;2.威海市海王旋流器有限公司,山东 威海 264200)

1 引言

水力旋流器是根据固液两相流体在离心力场中所受离心力大小的不同而设计的,在诸多领域中得到大量应用[1]。水力旋流器是依靠入料矿浆流产生的离心力来进行固液分离的,质量大的颗粒向旋流器器壁运动,沿圆锥段筒壁呈螺旋形向下加速运动,由旋流器底端沉沙口排出,质量小的颗粒在轴向速度场力的作用下,向旋流器中心运动,经溢流管排出[2]。旋流器的溢流管和沉砂口的直径及圆锥段的锥角对旋流器的分级效果起着决定性的作用。

2 生产现状

2.1 工艺简介

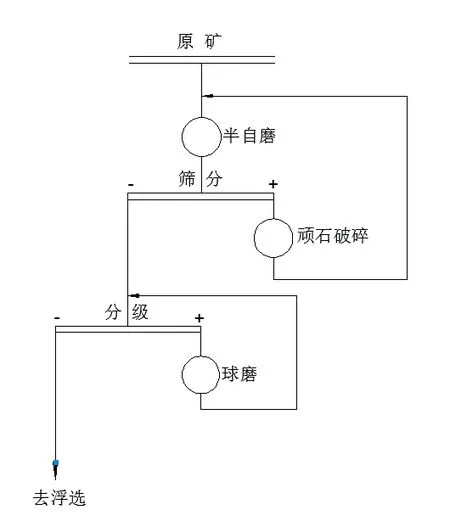

银山矿业公司6500t/d 铜硫选矿厂磨矿系统采用SABC 流程,半自磨给矿粒度小于350mm,原矿通过皮带运输机给入φ7.0×3.5m 型半自磨机,半自磨机排矿经筛孔规格为 12mm×25mm 圆筒筛筛分,筛上产品进入顽石破碎机破碎后再返回半自磨机再磨,筛下产品经渣浆泵给入 FX660-GT×8 型旋流器组(4 开4 备)进行分级,旋流器沉砂经过φ4.8×7.0m 型球磨机再磨后返回旋流器分级,旋流器溢流进入浮选作业。由于该矿石中铜硫嵌布粒度较细,结合紧密,伴生金呈超细粒级分布于黄铜矿和黄铁矿之间,而有用矿物和脉石嵌布粒度较粗,对此类矿石一般采用“铜硫混浮——混合精矿再磨再分离”的工艺流程[3-5]。一段FX660-GT×8 型旋流器组溢流细度要求+178μm 粒级含量≤8%,-74μm 粒级含量≥65%。该系统投产以来,随着生产的逐步稳定,磨矿系统台效由投产初期的270.8t/h 提高到300t/h,旋流器溢流中+178μm 粒级含量超过了8%。一段磨矿分级工艺流程见图1。

图1 一段磨矿工艺流程图

2.2 原旋流器运行指标

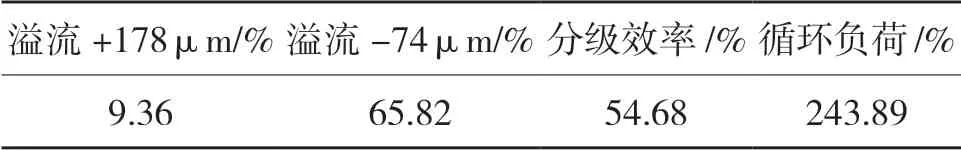

2017 年7 月17 日和19 日,针对原结构旋流器进行两次流程考察,分析该状态下旋流器运行指标。两次流程考察旋流器运行指标见表1,针对两次考察结果作平均值计算,结果见表2。

2.3 数据分析

(1)原结构旋流器溢流中-74μm 级别含量达到 65.82%,满足选别要求。

(2)原结构旋流器溢流中+178μm 级别含量9.36%,该指标略高于设计值。

(3)原结构旋流器-74μm 级别分级效率54.68%,分级作业返砂比 243.89%。

为了降低溢流中+178μm 粒级的含量,决定采用蜗壳预分级结构旋流器对现场原旋流器进行优化[6],降低旋流器溢流中+178μm 级别含量,提高旋流器分级效率。

表1 原结构旋流器考查指标

表2 原结构旋流器考查指标平均值

3 蜗壳预分级旋流器结构特点

3.1 采用蜗壳预分级进料体

新型蜗壳预分级旋流器,采用离心蜗壳预分级技术及旋流分离技术实现矿物的分级,矿物进入旋流器分离室之前,便因粒度的差异形成离心沉降分层,效果如图2 所示,图中(a)为传统旋流器,矿物进入分离室之前状态较为杂乱,图中(b)为新型蜗壳预分级式旋流器,物料进入分离室前便得以分层。使用新型蜗壳预分级式旋流器与传统旋流器相比,旋流器溢流中短路流更少,溢流中物料粒度分布更规律。

图2 传统旋流器和涡壳预分级旋流器分级效果示意图

3.2 最优的锥体结构

原结构旋流器锥体为单一锥角,容易造成旋流器溢流指标不稳定,因此试用过程中优化旋流器锥体结构,由单一锥角优化为复合锥角,通过锥角优化,延长锥体长度,增加物料在旋流器中的分离时间,提高旋流器分级效率。

3.3 最佳的旋流器柱段高度

旋流器柱段高度影响旋流器分离粒度及分级效率,最佳的柱段高度使物料具有最佳的分离时间。在现有结构规格及生产指标的基础上延长旋流器柱段高度,对柱段高度进行优化。

3.4 采用厚壁溢流管结构

研究表明,适当增加溢流管壁厚,使预分离空间变小,并使预分离空间的双环涡流变为单环涡流,降低能量消耗。另外,溢流管壁厚增加,使得旋转流分离设备内部零速包络面范围增大,增加颗粒的分选空间,提高旋转流分离设备的分离性能,提高分级效率。

3.5 表面光滑的进料体内衬材质

使用HRT 耐磨橡胶作为新型进料体内衬材质,使旋流器进料体具有更为光滑的内表面,可以减弱旋流器内部流场的紊流程度,提高旋流器的分级效率及分级细度。

4 蜗壳预分级旋流器运行指标

4.1 蜗壳预分级旋流器常规性试验

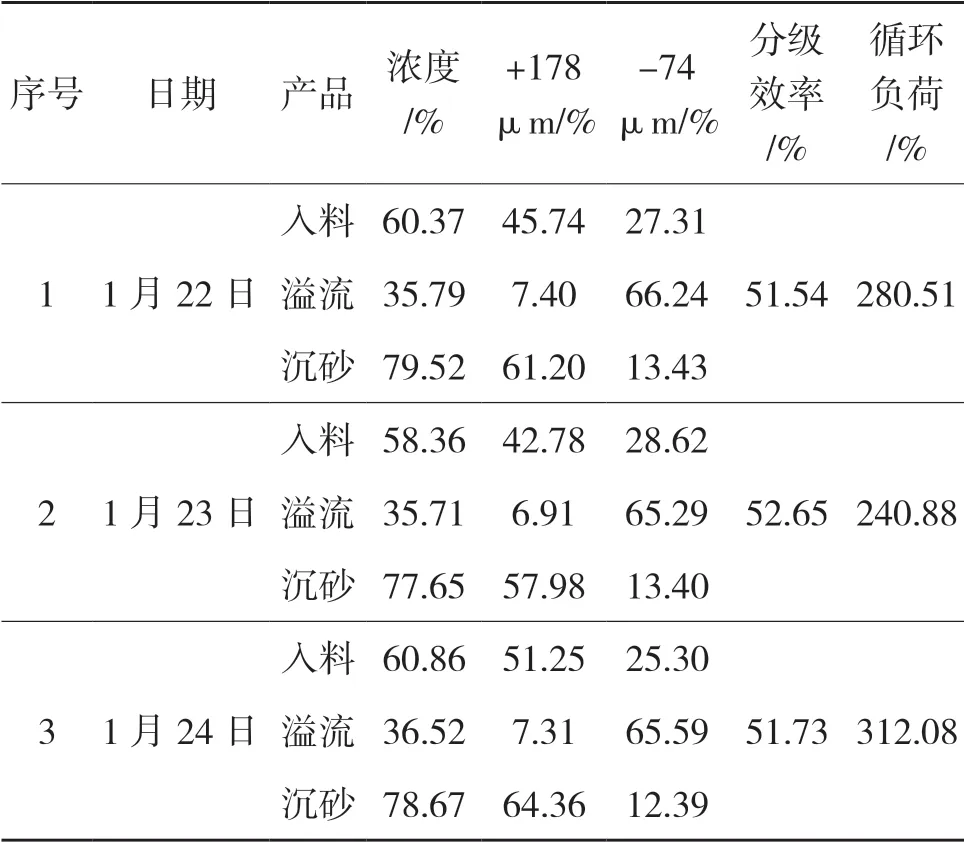

蜗壳预分级新结构旋流器安装后,首先进行常规性试验,先后调整旋流器溢流管及沉砂口规格,在旋流器溢流管直径为200mm、沉砂口直径为130mm 的配置参数下,2018 年1 月22 日至24日期间,进行3 次流程考察,分析该状态下旋流器运行指标,考察旋流器运行指标,结果见表3。取3 次流程考察结果平均值见表4。

通过表中数据可以看出:

(1)旋流器溢流中+178μm 级别含量降至8%以下,-74μm 级别含量可达65%以上。

(2)旋流器分级效率平均51.97%,相比原旋流器,分级效率有所下降。

为了进一步提高新结构旋流器分级效率,下一步对蜗壳预分级旋流器锥体结构进行优化,将旋流器小锥体由常规的20°锥角优化为10°锥角。

表3 涡壳旋流器首次考查指标

表4 涡壳旋流器首次考查指标平均值

4.2 锥体结构优化试验

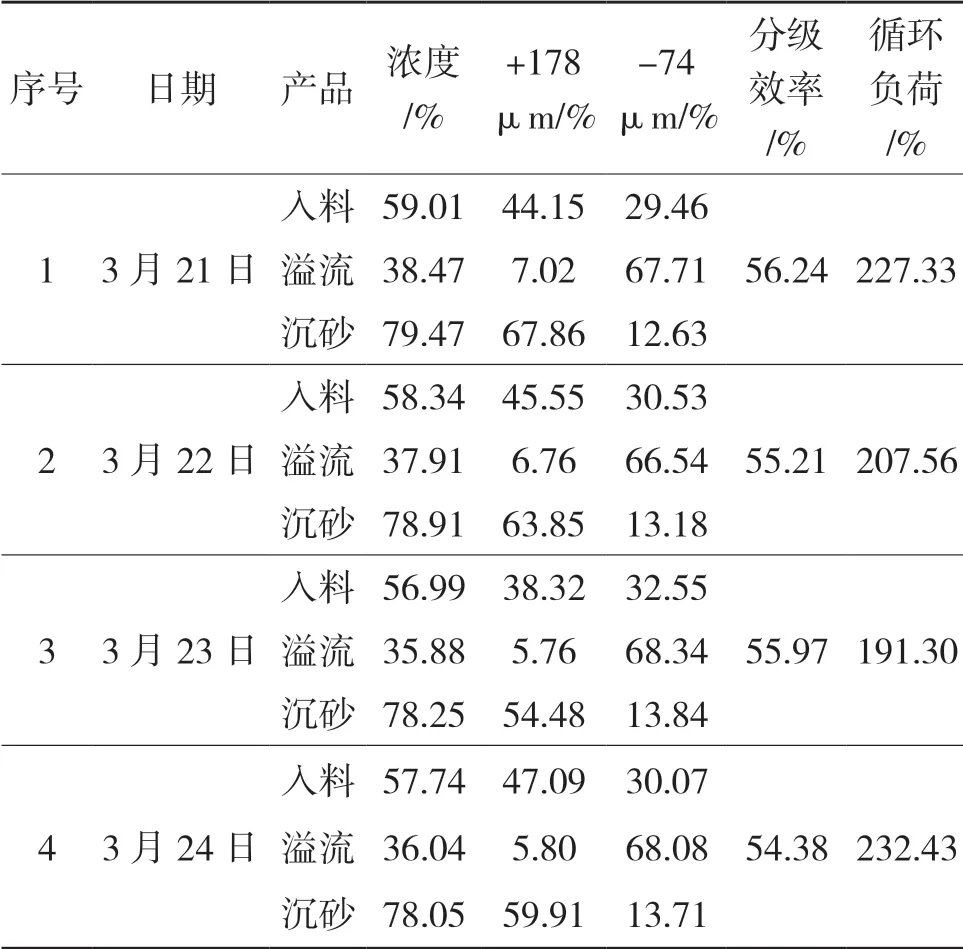

为进一步提高旋流器分级效率,对旋流器锥体结构进行优化,将旋流器小锥体角度由20°优化为10°,即旋流器锥体为复合锥体。同时,将旋流器溢流管规格更换为220mm,沉砂口规格更换为140mm,将旋流器运行台数由4 台调整为3 台。

2018 年3 月21 日至3 月24 日期间,进行4次流程考察,分析该状态下旋流器运行指标,结果见表5。取4 次考察结果作平均值计算,结果见表6。

表5 涡壳旋流器调整后考查指标

表6 涡壳旋流器调整后考查指标平均值

通过表中数据可以看出

(1)旋流器溢流中+178μm 级别含量平均为6.34%,较原旋流器降低约3 个百分点,-74μm级别含量平均为67.67%,较原旋流器提高了1.85个百分点。

(2)旋流器分级效率平均为55.45%,分级效率较原旋流器提高0.77 个百分点。

(3)分级作业返砂比平均为214.6%,较原旋流器降低29.23 个百分点。

5 结论

(1)蜗壳预先分级新结构旋流器与老结构旋流器相比,溢流中+80 日级别含量降低了3.02 个百分点,-74μm 级别提高了1.85 个百分点,旋流器分级效率提高了1.77 个百分点。分级作业返砂比降低了29.23 个百分点。溢流中+178μm 级别含量的降低为后续选别指标的优化创造了空间。

(2)旋流器运行台数由4 台降低为3 台,节省了生产设备成本,减少了日常工作维护量。