足尺路面沥青层疲劳性能试验研究

陈飞, 马融

(交通运输部公路科学研究院, 北京市 100088)

室内试验是在常应力或常应变条件下建立沥青混合料疲劳方程,而且室内试验无法模拟现场的荷载分布、环境条件和路面应力应变变化的状态,实际路面所承受的荷载是随机变化的,并非常应力或常应变,也非等温条件下的。由于荷载横向分布和作用间歇时间、裂缝扩展速率、路面温度等参数的影响,室内试验结果与现场实际疲劳寿命存在显著差异。因此,现场足尺沥青路面的加速加载试验,对研究现场沥青疲劳性能演变规律、建立试验室内疲劳寿命预估模型与实际路面疲劳损坏之间的联系具有重要意义。

1 研究路径

参考现场疲劳试验研究的已有成果,以沥青层底拉应变为指标,考虑应变水平、疲劳寿命次数和试验时间等因素,设置3种不同厚度的级配碎石基层沥青试验路。通过加速加载试验,采集路面温度、应变、裂缝等数据,以裂缝密度来判定沥青路面疲劳状态,分析现场应变和裂缝随加载次数的变化规律。根据室内疲劳方程,通过累计疲劳损伤方法分析现场在温度、应变不同条件下的疲劳损伤,预估疲劳寿命;对比足尺加载试验得出的沥青层疲劳寿命,得出足尺加载试验路段的现场疲劳修正系数,分析沥青层厚度对其影响规律。

2 试验路段

2.1 材料及技术指标

足尺试验路沥青面层采用70#沥青、AC-20混合料,集料为石灰岩。级配见表1,马歇尔试验结果见表2。

级配碎石基层采用石灰岩材料。根据室内重型击实试验,得最佳含水量为4.3%、最大干密度为2.198 g/cm3。合成级配见表3,CBR试验结果为204%。

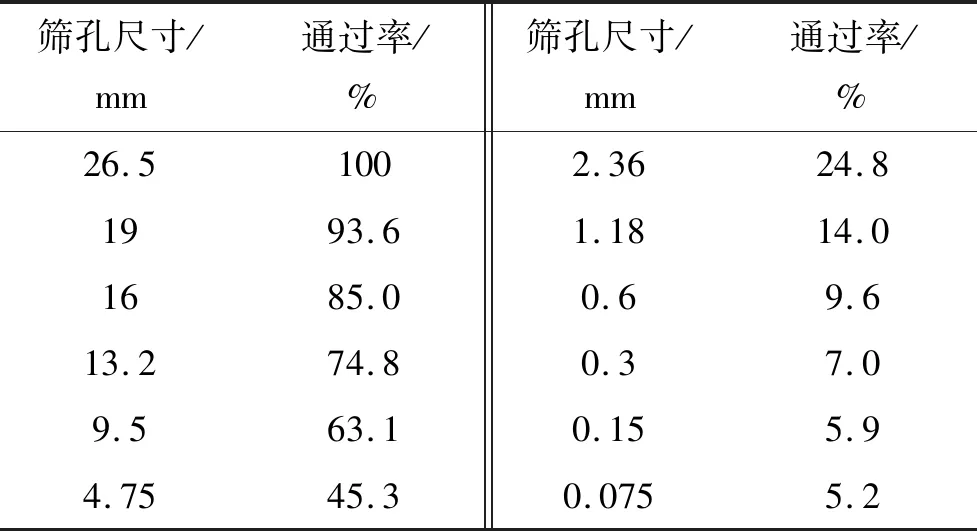

表1 AC-20沥青混合料级配组成

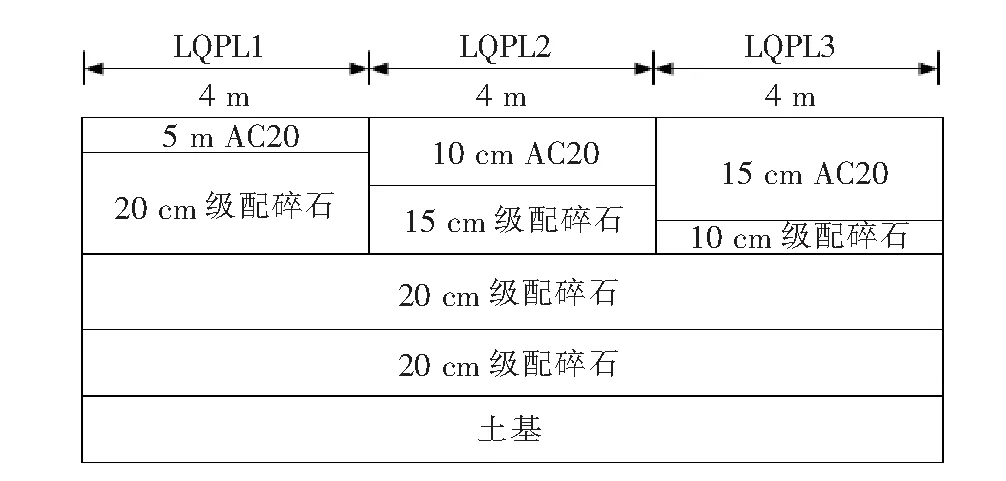

2.2 路面结构

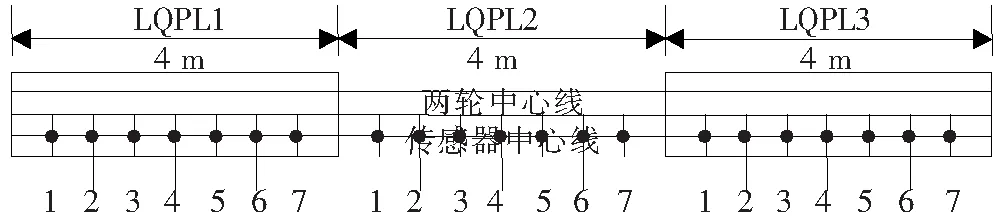

试验路分为3种不同的路面结构,考虑沥青层层底弯拉应变(在加载条件下),尽可能在室内疲劳试验采用的应变水平(通常为100~500 με)范围内,设置5、10、15 cm共3种沥青面层厚度,基层和底基层均为级配碎石(对应路面结构分别为LQPL1、2、3)。试验段加载长度12 m,宽11.5 m,足尺路面结构如图1所示。采用AC-20、级配碎石等材料。沥青层与级配碎石层间设透层油和5 mm厚的乳化沥青稀浆封层。

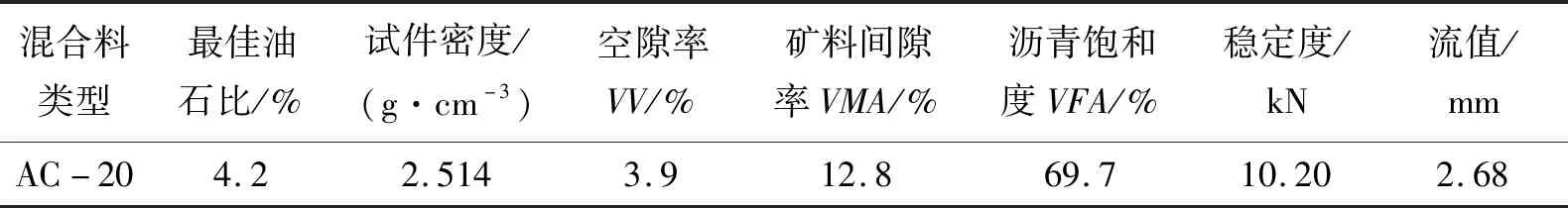

表2 最佳油石比下马歇尔试件体积参数和力学指标

表3 级配碎石(DGAB25)合成级配

3 加速加载试验

3.1 加速加载试验参数

ALF加速加载设备是现场单向直线加载的试验设备。加载采用轴载为单轴单侧双轮80 kN,气压为0.8 MPa。荷载横向分布采用标准正态分布(-400~+400 mm范围内)。

图1 沥青路面疲劳ALF加速加载试验路结构

3.2 传感器布置

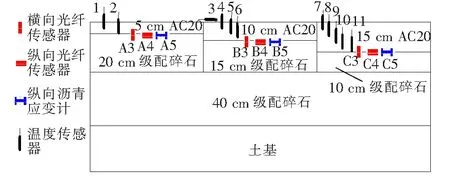

为了得到加速加载试验段路面的结构响应和性能,按照0.5 m的间距布置测量点和断面,每个结构测量7个断面,即编号为LQPL1-1~LQPL3-7,布置如图2所示。传感器布置如图3所示。

在沥青层内每隔3 cm深度埋设1个温度传感器。

图2 测量断面布置(单位:m)

图3 传感器布置

每个结构段在沥青层底分别埋设两个光栅应变传感器和1个电阻式沥青应变计,应变计为纵向埋设,光栅应变传感器为一纵一横。

3.3 试验过程

加速加载试验在钢架大棚内常温下进行,路面不受太阳照晒和雨水的影响,保证路面深度3 cm处温度保持在15~30 ℃范围内。试验路两侧有深达3 m纵向排水沟,基本上可以消除地下水对土基强度的影响。加载后期几天,由于气温过高,采取鼓风机和间断性洒水措施对路面进行降温。试验开始前和每加载一定次数(15 000~20 000次)进行试验数据的采集,采集沥青层层底拉应变、路面温度、裂缝等指标。

4 试验结果

4.1 裂缝发展及疲劳寿命

试验在加载349 000次时,路面出现裂缝,之后持续观测裂缝的发展,直到试验结束。计算裂缝长度和密度等指标,结果见表4。加载至42万次时,观测到的沥青面层疲劳裂缝最宽达2 mm,停止加载。裂缝主要为贯穿轮迹带的横向裂缝和一些极细的网状微裂缝。

现场路面疲劳破坏标准,一般是以车轮痕迹处的裂缝水平或裂缝密度为指标。考虑到试验路段的破坏程度,此次加速加载试验以裂缝密度达到1.0 m/m2作为判定沥青路面疲劳破坏的标准。得到3种沥青层厚度的疲劳寿命加载作用次数分别为365 438、396 600、420 000次。

表4 裂缝与荷载作用次数关系

4.2 应变随加载次数的变化

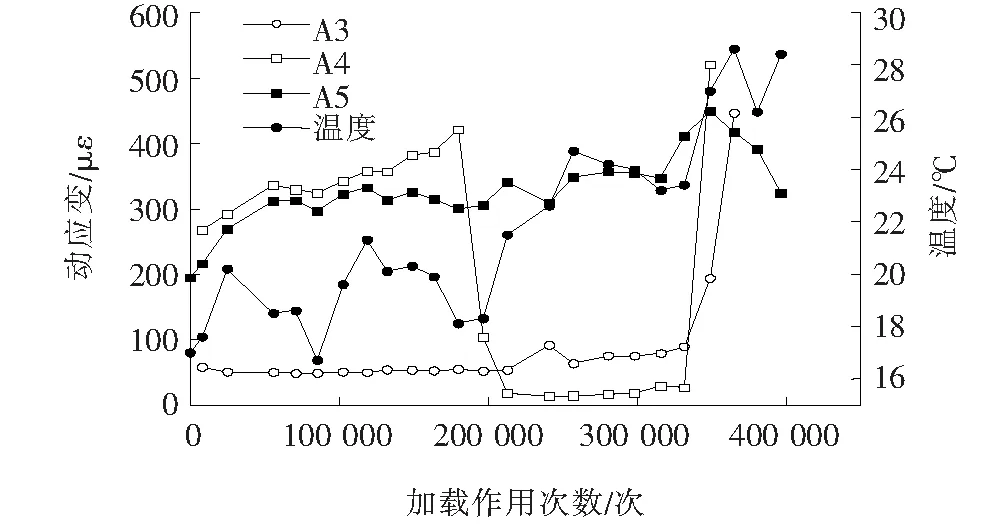

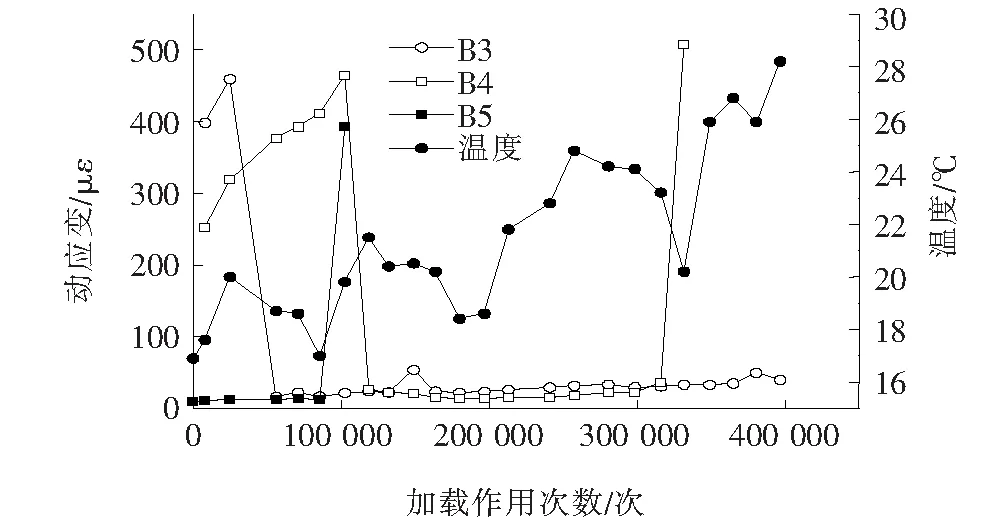

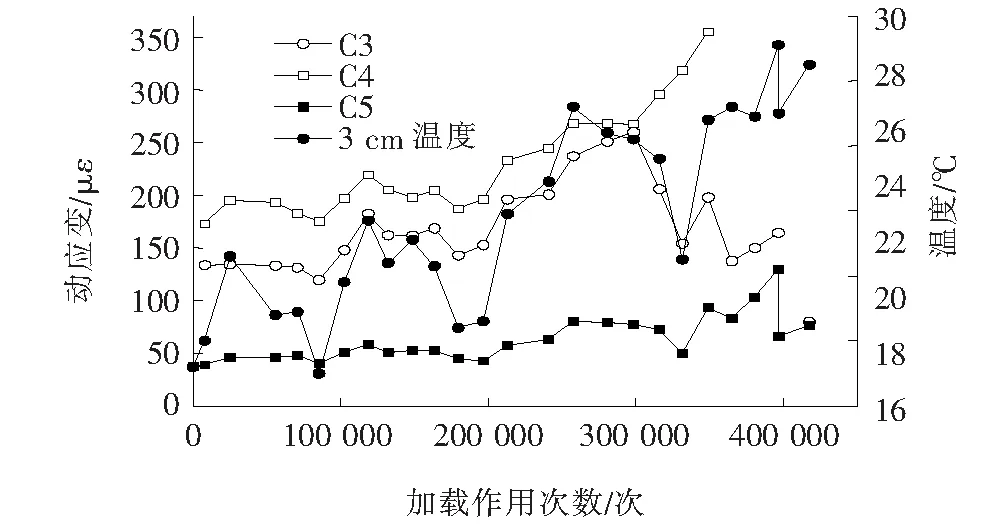

加载过程共采集120次动应变数据,3种结构在不同加载次数时的动态应变值见图4。

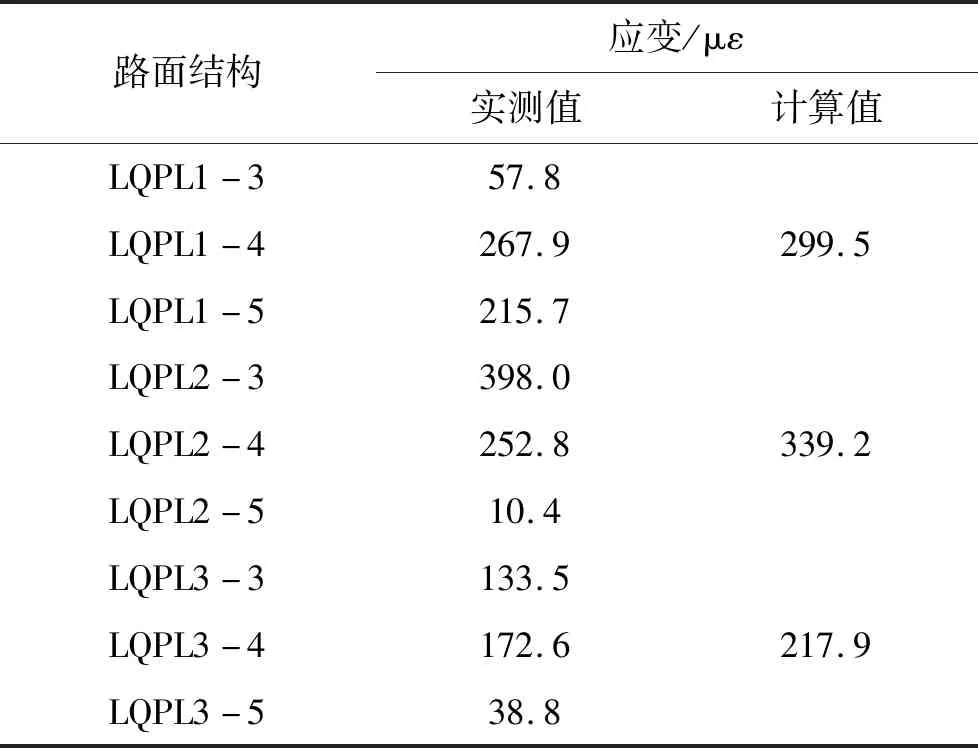

应变实测值与应变理论计算值比较分析:采用FWD弯沉反算模量值,车轮荷载为双圆荷载,接地压强0.8 MPa,半轴轴载80 kN,力学计算得出初始状态的理论计算值,与实测值比较见表5。

传感器采集数值可靠性分析:LQPL1-4、LQPL1-5传感器两者的测量值基本上处于同一水平,而且与理论计算值也非常接近;LQPL2-3、LQPL2-4初始读数正常,3传感器在56 000次的读数急剧下降;LQPL3结构,3、4光栅应变传感器的测值相差不大。因此LQPL1结构取LQPL1-4、LQPL1-5两者的平均值,LQPL2结构采用LQPL2-4传感器的实测值,LQPL3结构采用LQPL3-3、LQPL3-4传感器读数的平均值进行分析。

结合裂缝观测和传感器测值(无异常的)结果,发现:随着加载次数增加,层底拉应变逐渐增大、裂缝增多,当应变增大到约为初始值的两倍时,贯穿轮迹带的疲劳裂缝开始出现。

5 ALF足尺路面疲劳分析

根据室内四点弯曲疲劳试验结果,建立ALF试验路材料的室内疲劳方程[式(1)],通过累积损伤分析得出室内预估寿命。ALF试验现场实际疲劳寿命与室内预估疲劳寿命关系见式(2):

(a) LQPL1结构

(b) LQPL2结构

(c) LQPL3结构

表5 实测与理论计算应变比较

(1)

Nalf=C1×Nf

(2)

式中:Nalf为ALF试验路的加载次数;Nf为疲劳寿命;C1为试验室与ALF足尺试验路之间的修正系数;εt为沥青层层底拉应变值(με);E为沥青层模量(MPa)。

考虑现场模量与应变测试条件非标准温度,为了分析现场疲劳,首先建立模量与应变的温度联系,再通过累积疲劳损伤分析的方法,建立室内与现场疲劳的联系确定修正系数C1。

5.1 沥青层反算模量、应变与温度的关系

由于在试验过程中沥青层温度不断变化,需要对沥青层模量(FWD反算模量)进行不同温度下的换算,换算采用BELLS修正模型,即:

ET=E20×100.018(20-T)

(3)

式中:ET为温度T时的沥青层反算模量(MPa);E20为20 ℃时沥青层反算模量(MPa)。

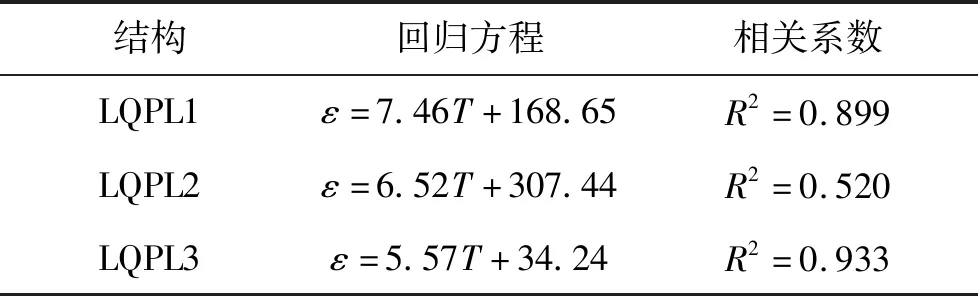

此外,在加载过程中,每隔半小时采集并保存温度与沥青层层底的动应变数据,分析得出3种结构温度对层底拉应变影响的回归方程,如表6所示。

表6 沥青层层底应变回归结果

由表6可以看出:不同的沥青路面结构下,温度对应变的影响程度不同,沥青层越薄,温度对应变的影响越大;温度每升高或者降低1 ℃,应变变化率分别为LQPL1=7.46 με/℃;LQPL2=6.52 με/℃;LQPL3=5.57 με/℃。

5.2 累积疲劳损伤分析

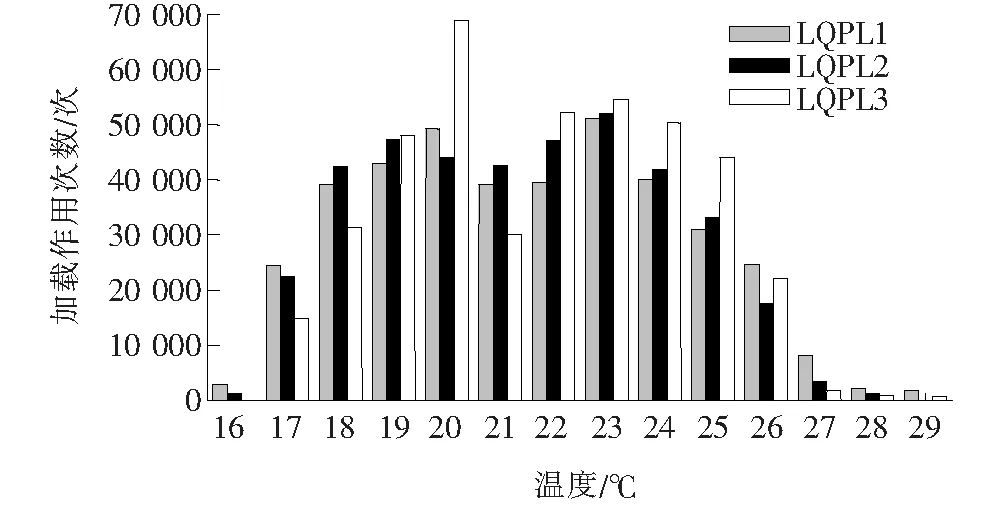

按照试验过程中温度范围以1 ℃为区间,划分为[15.5,16.5]、[16.5,17.5]、…、[27.5,28.5]、[28.5,29.5]温度区间,累积损伤分析时采用区间内的平均温度作为计算的代表温度,即代表温度Ti(16、17、18、…、28、29)。根据每种结构试验过程和温度(该结构沥青层不同深度处温度的平均值)测试,得出3种结构在不同温度区间下的作用次数,如图5所示。

图5 不同温度下加载作用次数

按式(1)计算每天不同温度区间的沥青层疲劳损伤,式中模量参数采用FWD反算模量,根据5.1节对实际采集的沥青层模量、层底应变进行温度影响换算。计算不同温度区间下的疲劳损伤率,即作用次数与疲劳寿命次数之比。根据3个结构的每天疲劳损伤率情况,按照Miner法则[式(4)],当不同温度区间的疲劳累积损伤达到100%,路面即出现破坏极限状态,得出按照室内预估寿命方法确定的现场疲劳预估寿命Nf:

(4)

式中:i为路面温度区间,为1~k;Ni为i路面温度区间下荷载实际作用次数;Ni为i路面温度区间下荷载单独作用使路面达到破坏的作用次数。

5.3 足尺沥青层厚对疲劳方程修正的影响

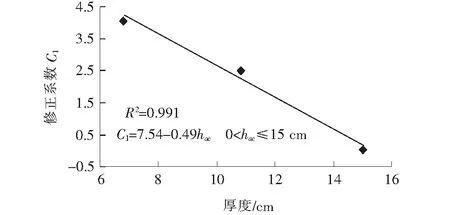

根据5.2节分析计算得出的3种结构预估寿命Nf和4.1节加速加载得出的3种结构疲劳寿命Nalf,按照式(2)得到ALF试验路3种不同结构的现场修正系数,即:C1-LQPL1=4.105;C1-LQPL2=2.475;C1-LQPL3=0.101。考虑到虽然环境条件与荷载作用相同,不同路面结构的ALF现场修正系数是不一样的,路面的现场修正系数受沥青路面结构的影响较大。加速加载试验主要是沥青层厚度不同,修正系数与实测沥青层厚度相关性良好,如图6所示。

6 结论

(1) 通过裂缝监测,得出裂缝发展规律,疲劳破坏以裂缝密度达到1.0 m/m2为标准,得出3种结构沥青层(级配碎石基层)的疲劳寿命分别为365 438、396 600、420 000次。

图6 ALF现场修正系数与沥青层厚度关系

(2) 温度对沥青层底拉应变的影响与结构形式和厚度相关,沥青层厚越薄,影响越大,并得出3种结构的沥青层层底拉应变随温度变化的回归方程。

(3) 在加速加载过程中,沥青层层底拉应变随加载次数增多逐渐增大,当应变增大约为初始值的两倍时,路表面开始出现贯穿轮迹带的疲劳裂缝。

(4) 通过室内疲劳预估和足尺加载试验疲劳寿命结果分析,得出沥青混合料疲劳方程的足尺加载路面现场疲劳修正系数,系数受沥青路面结构的影响较大,建立了沥青层厚对现场修正系数的影响关系(沥青层厚小于15 cm)。