多孔陶瓷的性能及其应用*

周爱萍 魏春成 李培江 张 帅 张忠亚 马雪飞

(1 山东理工大学物理与光电工程学院 山东 淄博 255049)

(2 山东理工大学材料科学与工程学院 山东 淄博 255049)

多孔陶瓷是内部具有一定尺寸和一定数量气孔的新型陶瓷。这些气孔彼此相互连通或闭合。它具有传统陶瓷材料的抗腐蚀、耐高温、抗氧化等特性,还具有密度低、开口气孔率高,比表面积大等特点[1~2]。因此,多孔陶瓷在催化剂载体、流体过滤、分离和提纯,吸音隔音、燃料电池、传感器和生物材料等领域有着广泛的应用[3]。硅酸盐、铝硅酸盐、硅藻土、刚玉和金刚砂、堇青石、钛酸铝等是制备多孔陶瓷的主要材料。目前,多孔陶瓷的主要制备工艺包括:有机泡沫浸渍工艺、发泡工艺、添加造孔剂工艺、挤压成形工艺等。有机浸渍工艺可制备气孔率较高的多孔陶瓷,但陶瓷骨架脆弱、缺陷多;发泡工艺制备的多孔陶瓷具有气孔率高,强度大的特点,制备闭气孔多孔陶瓷具有优势,但是对原材料的要求较高;添加造孔剂工艺可在复杂形状的多孔陶瓷中应用,但孔径大小难以控制,也不适合制备高气孔率的多孔陶瓷。挤压成形工艺应用于制造细长的多孔陶瓷,孔的大小及形状可以精确控制,但该方法不适合制备复杂孔径的多孔陶瓷[4]。

多孔陶瓷的力学和化学等性能受制于气孔率、强度、高温稳定性等因素,上述因素也决定了多孔陶瓷的应用领域。

1 多孔陶瓷的性能

近年来,有关研究人员不断优化多孔陶瓷的性能,取得了长足的进步。气孔率即显气孔率,是指开口气孔的体积占总体积的百分比。抗压强度和弯曲强度是表征多孔陶瓷材料力学性能的重要指标。抗压强度是试样在试验机的下压板作用下抵抗垂直方向压力的最大值。弯曲强度是试样在试验机作用下抵抗弯曲的最大承载能力。

1.1 气孔率

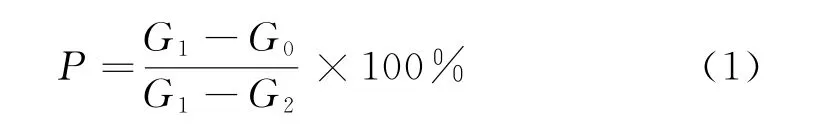

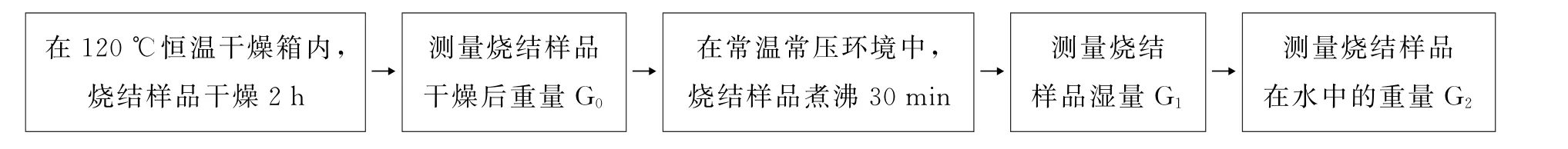

多孔陶瓷的气孔率以及密度的测定通常采用阿基米德排水法。气孔率测试流程如图1所示,气孔率计算公式如式(1):

式中:G0——试样干燥后的重量(干重),g;

G1——试样吸满水后在空气中所称的重量(湿重),g;

G2——试样吸满水后在水中所称的重量(水中重),g。

图1 气孔率测试流程

气孔孔径平均尺寸根据扫描电镜图像经统计处理后得到。孔隙率以及孔径尺寸与多孔陶瓷的原材料以及制备工艺密切相关。孙莹等通过改变糊精造孔剂的含量以及烧结气氛,得到气孔率为27%~70%的SiC多孔陶瓷,平均孔径为0.11~0.16μm[5]。无需添加造孔剂,两种不同尺寸的6 H-SiC 粉末,采用固态烧结法制备的SiC多孔陶瓷,气孔率在36%~39%范围内变化。如果陶瓷配料中添加B4C,可使孔径由11.8μm增至20.9μm[6]。有机泡沫浸渍法制备的SiC 多孔陶瓷,气孔率高达85%,其孔径的大小取决于选用的泡沫规格[7]。利用固相反应法制备CaSiO3多孔陶瓷,引入活性碳作为造孔剂。当陶瓷配料中活性碳由0增大至4wt%时,气孔率和气孔孔径都不断增大。当活性碳含量进一步增加时,孔径继续增大,而气孔率无明显变化[8]。由此可以看出,多孔陶瓷制备技术的多样化,通过改变陶瓷配料各组分的质量比、添加剂的尺寸、成形技术以及烧结技术等就可以调节气孔率和孔径尺寸。在具体的应用领域,应尽可能选择工艺简单,成本低的制备方案。但气孔率并不是表征多孔陶瓷性能的唯一指标,Pan等为了改善β-CaSiO3陶瓷的力学性能,引入Si3N4作为烧结助剂,导致气孔率下降[9]。因而,性能优异的多孔陶瓷需要具有良好的孔隙结构和较高的机械强度,这二者之间又相互联系,我们将在下面做一介绍。

图2 测试装置示意图

1.2 强度

弯曲强度和抗压强度的测量在电子万能试验机上进行。弯曲强度σf采用三点弯曲法测量,其计算公式如式(2):

式中:P——试样断裂时的最大载荷,N;

l——跨距,mm;

h——试样厚度,mm;

b——试样宽度,mm。

测试装置示意图如图2所示。

抗压强度σ的计算公式如式(3)[10]:

式中:F——抗压试验的最大载荷,N;

D——试样直径,mm。

Han等采用新型的发泡-注凝成形结合微波辅助催化氮化法,制备的Si3N4/SiC 多孔陶瓷样品。其弯曲强度为5.28 MPa,抗压强度为12.86 MPa[11];采用同样方法制得的Si3N4多孔陶瓷,弯曲强度和抗压强度分别为8.1 MPa和20.8 MPa[12]。YbF3和CaF2作为烧结助剂,无压烧结法制备的多孔Si3N4多孔陶瓷,弯曲强度高达232.1 MPa[13]。由此可见,多孔陶瓷的原材料以及制备工艺不同,导致的弯曲强度和抗压强度存在巨大差异。大量研究表明,多孔陶瓷材料的强度主要受气孔率的影响。气孔孔径的增大和气孔率的增加,都会使材料的抗压强度和弯曲强度下降[14]。泡沫注凝法制备的氧化锆多孔陶瓷抗压强度与气孔率P的关系如式(4)[15]:

由式(4)可以看出,抗压强度会随着气孔率的升高而降低。多孔陶瓷弯曲强度与气孔率的经验公式如式(5)[16]:

式中:σ0——气孔率为0时的弯曲强度,MPa;

P——气孔率,%;

b——结构参数,与材料的物相组成、微观结构、孔隙结构等因素有关。

很明显,气孔率越高,弯曲强度越小。采用自蔓延高温合成的Si3N4多孔陶瓷,在气孔率由47%降至40%时,弯曲强度由118 MPa增大到216 MPa。但增加Y2O3含量可以改变结构参数b,抵消气孔率对弯曲强度的影响[17]。

1.3 抗热震性

多孔陶瓷是用于高温气体中去除粉尘和硫化物的优良过滤材料。但温度的变化会使多孔陶瓷在快速降温或快速升温时发生断裂。因而抗热震性是多孔陶瓷材料的一个重要性能指标。

抗热震性的研究有两种实验方法:一种是水淬冷却,另一种是空气冷却,实验流程如图3所示。

图3 抗热震性实验流程

热震时,温度变化引起的热应力导致试样表面产生裂纹,裂纹会使得残余强度下降。一般来说,残余强度会随着热震温差的增大而下降[18~19]。因而,阻止裂纹产生和裂纹扩展是提高多孔陶瓷抗热震性的有效方法。

研究表明,气孔率、热导率、弯曲强度和相对密度都会对抗热震性能产生影响[20]。裂纹延伸遇到气孔时,会发生明显的偏离和分叉,这意味着裂纹经历的路径变长,消耗的断裂功增大。相比之下,气孔率较高的陶瓷有助于提高陶瓷的抗热震性[21]。但并不是气孔率越高越好,一方面,气孔率增大,室温弯曲强度会降低;另一方面,气孔率增大会降低多孔陶瓷的热导率,抗热震性也会下降。所以,气孔率适中,才能保证材料良好的抗热震性[22]。多孔陶瓷的抗热震性也可以通过增大强度,增大韧性的方法来改善,如涂层工艺、添加增强相等。在氧化铝-莫来石多孔陶瓷中添加碳化硅纳米粉末可以提高其抗热震性[23]。为了阻止多孔氮化硅陶瓷吸收水汽,Wang等在试样表层制备了SiC NWs/α-Si3N4涂层,SiC NWs的增强增韧机制不仅提高了涂层的力学性能,而且在热震实验中,涂层能够修复裂纹增强多孔陶瓷的抗热震性[24]。

2 多孔陶瓷的应用

2.1 催化剂的载体

多孔陶瓷的气孔结构优且数量多,比表面积大,作为催化剂载体能够增大催化剂与反应物的接触面积,提高催化效率与速度。吸附能力强,热稳定性好的特点,可以延长催化剂的使用寿命,降低使用成本。因此,多孔陶瓷是催化剂载体的理想材料,广泛应用于汽车尾气净化以及无机和有机的生产领域。随着中国气体排放标准越来越严格,生物、医学等领域的高速发展,多孔陶瓷作为催化剂载体的应用领域也会更加广泛[25]。

2.2 过滤、分离和提纯

多孔陶瓷作为一种过滤、分离和提纯的新型材料,具有使用寿命长、抗微生物能力强、耐腐蚀、耐高温、可重复使用的特点。在使用要求苛刻的领域中,多孔陶瓷得到了广泛的应用,如过滤牛奶、液固分离[26]、熔融金属去除杂质、工业废水净化等。

2.3 吸音材料

在声波的传播过程中,多孔陶瓷作为声音屏障,能够改变声波的传播方向,使声波被限制在空腔内。空腔内声波引起空气的振动和克服空气摩擦做功转化为热能,大幅降低声音的能量。与多孔陶瓷相比,无机纤维存在力学性能差,易受潮,不够环保等问题;泡沫玻璃和金属吸声材料造价高于多孔陶瓷。贺瑞飞等以高炉炼铁水淬渣原料压制的多孔陶瓷平均吸音系数高达0.70 以上,具有良好的吸音效果[27]。可见在吸音领域,多孔陶瓷有一席之地。

2.4 隔热材料

传统陶瓷材料的导热率较低,可被用作隔热材料。多孔陶瓷的多孔结构内充斥的气体,致使多孔陶瓷的隔热性能进一步加强。目前,1 600℃的传统气炉和高温电炉中已广泛使用多孔陶瓷作为隔热材料;在神州系列飞船,长征系列火箭中[28],多孔陶瓷与金属隔热材料等组成的多层隔热材料得到了很好的应用;航天飞机的隔热外壳是由抽成真空的多孔陶瓷组成的,真空多孔陶瓷是目前世界最好的隔热材料。

2.5 燃料电池材料

多孔陶瓷在燃料电池中可作为阴极材料,为氧气提供输送通道和活化位点,提高反应效率。与此同时,多孔陶瓷能够在燃料电池的高温下稳定工作,且为热量的散失提供通道。上述多孔陶瓷的优势提高了燃料电池的性能并能延长其寿命,使得多孔陶瓷在燃料电池中的应用将会成为一个研究热点。

2.6 生物材料

多孔生物陶瓷具有与生物相容性良好,与骨组织结合好,无排异反应的优点,在术后空腔恢复、改善血管生成能力以及促进骨修复等医学领域都得到了很好的应用。此外,多孔陶瓷具有的孔结构,方便加载药物,其耐久性能够起到长时间的支撑作用[29]。因而,多孔陶瓷在医学生物领域有重大的研究价值。

3 结语

更低的成本,更优的效能是人类工业的追求。随着多孔陶瓷工艺的不断完善和发展,3D 打印这种新技术制作的多孔陶瓷在医学领域的市场前景十分广阔;计算机模拟技术的推广,对多孔陶瓷的微观结构对其相应的宏观力学特性的研究有着巨大的促进作用。目前,多孔陶瓷在工业和民用领域已经有了广泛的应用。相信不远的将来,性能更加优异的多孔陶瓷会在其他专业领域发挥更大的作用。