老化对水性环氧树脂复合SBR改性乳化沥青粘弹性的影响*

张 倩,马 昭,徐义恒,王晓威

(1. 西安建筑科技大学 土木工程学院,西安 710055;2. 西安建筑科技大学 陕西省岩土与地下空间工程重点实验室,西安 710055;3. 中国建筑科技股份有限公司四川分公司,成都 610213)

0 引 言

沥青路面作为柔性路面,凭借其良好的行车舒适性、优异的路用性能,以及建设速度快、维修方便等优点已在公路工程中大规模应用[1-3]。但是,由于沥青的老化导致的路面裂缝、坑槽、剥落等病害严重影响了沥青路面的使用寿命[4-6]。沥青的老化是指在生产过程的短期高温加热和路面长期服役过程中受光、热、水、氧等多因素混合作用下,引起沥青发生氧化反应、挥发物衰减、自然硬化和渗流硬化,从而内部化学组分发生变化的结果[7]。沥青的老化性能是影响沥青路面长期使用性能的重要因素,而老化前后的粘弹性变化,是沥青抗老化性能最直接的体现。粘弹性能好的沥青及其老化物,在高温下具有很好的抵抗变形能力及稳定性、低温下拥有良好的延伸变形能力。

关于沥青和沥青基材料的老化,国内外学者对进行了大量的研究,取得了有益的成果。Yuhong Wang P E[8]对长寿命热拌沥青路面(HMA)粘结料老化的演变及位置的变化进行了研究,结果发现沥青粘结料随着时间的推移不断地进行老化,但与路面结构中的位置无关。M.L.Guern[9]通过沥青官能团的变化,分析了老化后沥青材料组成和性能指标的变化,发现沥青老化后其耐久性会明显降低。Rebelol[10]和Gloverc[11]指出沥青老化的主要原因是氧化,认为沥青在氧化老化过程中不仅变硬,而且越来越脆,最终导致裂缝出现; 一些研究者借助动态剪切流变仪(DSR)对沥青试样施加荷载,通过测定相应的流变参数表征其黏弹性能[12-13],从而对其老化性能进行研究。如陈华鑫[14]等对基质沥青和改性沥青进行常规试验和动态剪切流变试验(DSR),分析比较了原样沥青、旋转薄膜烘箱(RTFO)老化沥青和压力老化(PAV)沥青的试验结果。结果表明:常规试验难以反映改性和非改性沥青老化后性能的差异,DSR试验则可准确地描述老化作用对改性沥青性能的影响。李宁[15]和其他学者[16-18]采用动态剪切流变仪(DSR)来研究改性与非改性沥青的抗老化性能,结果表明改性沥青较基质沥青具有更好的高温稳定性及抗老化能力。虞将苗等[19]通过DSR频率扫描的方法,评价了SHRP沥青混合料短期老化 (STOA) 和长期老化模拟方法 (LTOA) 的老化程度,发现LTOA老化与PAV老化两者的老化程度基本相近, 而STOA老化程度则要比RTFO老化严重一些。

综合看来,国内外学者对沥青老化性能进行了大量的研究,但针对乳化沥青老化性能的研究较少,本文通过对环氧树脂(WER)复合苯乙烯-丁二烯橡胶(SBR)改性乳化沥青(SW)老化后蒸发残留物的测定,研究了其老化性能。

SW是一种沥青基材料,被认为是一种新型路面粘结材料。SW型粘结料的老化性能是沥青和环氧树脂、SBR改性剂老化的综合表现,由于环氧树脂、SBR改性剂的存在,SW型粘结料的老化特性更加复杂。为了更全面地研究老化对SW型粘结料粘弹性的影响,选择广泛用作沥青路面粘结料的SBR改性乳化沥青进行对比。本研究按以下步骤进行,首先参照规程[20]所提供的方法,分别对SBR改性乳化沥青和SW型粘结料的蒸发残留物进行RTFOT老化处理。其次测定了不同老化时长下试样的质量损失以及常规粘弹性指标,如针入度,软化点,延度,粘度;最后利用DSR测定不同老化时长下试样的复数剪切模量、相位角、车辙因子等指标。通过常规粘弹性指标和DSR粘弹性指标,对两种改性乳化沥青的蒸发残留物进行对比。

1 老化处理

沥青的短期老化,主要是指沥青在施工期的老化。目前模拟沥青施工期热老化程度的试验方法有沥青薄膜加热试验(TFOT)和沥青旋转薄膜加热试验(RTFOT)。沥青在使用寿命中的老化称为长期老化。现在通行的评价沥青长期老化的试验方法是1990年美国SHRP[22]推出的Superpave技术, 采用压力容器(PAV)模拟沥青的长期老化。

张争奇[23]分别进行了RTFOT短期老化和PAV老化试验,结果表明短期老化与长期老化后沥青试样的组分变化规律不一致、物理指标增减幅不同,但这些指标表明,虽然短期老化不能全面反映沥青的抗老化特性,但作为优选沥青的方法是可行的。基于上述研究,本文借助RTFOT试验,分别对完成了蒸发残留物试验的SW型粘结料和SBR改性乳化沥青,进行不同老化时长下的老化试验。

图1 RTFOT 试验Fig 1 RTFOT test

根据规程[20]中关于沥青旋转薄膜加热试验(RTFOT)的规定,将(35±0.5)g已完成蒸发残留物的两种沥青试样分别两个装入高140 mm、直径64 mm的开口盛样瓶中,盛样瓶插入旋转烘箱中,进行旋转薄膜烘箱加热试验(RTFOT),对沥青进行室内热氧老化模拟。老化时间分别为 0(即不老化)、85、255 min,老化温度为(163±0.5)℃,分别测定不同老化时长试样的质量、针入度、软化点、延度、粘度等常规粘弹性指标。

2 DSR试验设备及方案

2.1 DSR设备

作为一种典型的粘弹性材料,沥青具有极强的感温性能,小的温度波动便可能引起沥青发生组织结构和粘弹性能的改变,因此对其进行动态力学试验的设备,应具备严格灵敏的控温能力及力学响应性能。本研究测试沥青试样粘弹性所用的DHR-2型动态剪切流变仪为美国TA公司所生产,DHR-2的输出扭矩精度高达0.1 nN·m,控温范围达-160~600 ℃、控温精度至0.01 ℃。DHR-2具有两种控制模式,均可通过改变应力或者应变,来实现对其他物理量的计算和表征。

图2 DSR设备Fig 2 DSR equipment

2.2 DSR试验方案

我国规程[20]关于DSR试验操作的建议,主要在两种控制模式下、分别对原样沥青和老化后沥青展开。参照规程,本文试验参数设置如下:应变控制模式;加载试验板直径为25 mm;试验温度设定为52~82 ℃,升温单位为6 ℃,升温速率为2 ℃/min;加载角速度取10 rad/s,对应频率约为1.59 Hz,可模拟车辆速度为80 km/h左右时沥青材料的响应。

制备两种改性乳化沥青蒸发残留物。将一部分蒸发残留物直接进行DSR试样的浇制,而后在室温下冷却6h。剩余蒸发残留物经RTFOT老化处理后进行DSR试样的浇制。鉴于试验周期较长,根据文献[24]中的方法,多余的样品储存在常温蒸馏水中,如图3所示。

3 试验结果及讨论

3.1 粘结材料常规粘弹性指标分析

常规粘弹性指标变化是粘结材料抗老化性能的最直观体现,且老化程度不同,变化情况会有所差异。根据规程[20]中关于沥青软化点、针入度、5 ℃延度、135 ℃粘度试验的规定,取两个有效重复样本的平均值作为软化点试验的最终值、取3个有效重复样本的平均值作为针入度和5 ℃延度试验的最终值、取两个有效重复样本的平均值作为135 ℃粘度试验最终值。不同老化程度下,粘结料蒸发残留物试样常规粘弹性指标试验结果见表1及图4,SBR改性乳化沥青和SW型粘结料蒸发残留物的老化时间分别为0、85、225 min,简写为SBR0、SBR85、SBR225和SW0、SW85、SW225。

图3 DSR试样保存Fig 3 DSR sample storage

3.1.1 质量

随着老化程度的增加,粘结料蒸发残留物的质量在减少。不同老化程度下,SBR改性乳化沥青蒸发残留物质量减少百分比均大于SW型粘结料质量减少百分比。老化后蒸发残留物质量减小的主要原因,在于沥青质组分中轻质物的挥发流失。水性环氧树脂的掺入,减小了同等质量蒸发残留物中沥青质组分的占比,这使得SW型粘结料蒸发残留物老化后质量减少量少于SBR改性乳化沥青。

表1 不同老化程度下试样常规粘弹性指标试验结果

图4 常规粘弹性指标试验结果Fig 4 Test results of the conventional viscoelastic indexes

3.1.2 软化点

软化点反映沥青和沥青基材料的高温抵抗变形能力,其值越高,表明沥青高温抵抗变形能力越强。老化前后,SW型粘结料蒸发残留物均表现出比SBR改性乳化沥青更高的软化点,也即更好的高温抵抗变形能力。

老化使得SBR改性乳化沥青与SW型粘结料蒸发残留物软化点升高,且随着老化时间的增加,这种提升作用均持续发生。当老化时间从85 min延长到225 min时,SBR改性乳化沥青蒸发残留物软化点提高了2.8%、SW型粘结料提高了1.4%。主要原因在于,氧化缩合反应使沥青质成分变硬,而SW型粘结料中的环氧树脂固化物进一步发生降解,成为低极性柔性分子,抵消了部分沥青的硬化,使得软化点增高放缓。

3.1.3 针入度

针入度反映了沥青的稠度,间接表征沥青中柔性成分与硬质成分的组成比例,其值越高,表明沥青中柔性成分越多,并在某种程度上意味着沥青可变形能力越强。参照表1和图4(b)的试验结果,SBR改性乳化沥青蒸发残留物针入度数值始终高于SW型粘结料。

随着老化程度的增加,两种粘结材料针入度数值均持续降低。当老化85 min后,SBR改性乳化沥青蒸发残留物和SW型粘结料的残留针入度分别为78.9%和80.2%;当老化225 min后,二者残留针入度分别为59.0%和56.2%,均不能满足规范[21]的要求。由此可见,热氧老化作用对两种粘结材料均有较大影响,增加了沥青的稠度、限制了沥青分子的运动,从而使针入度数值持续减小。

3.1.4 延度

5 ℃延度是评价沥青基材料低温延伸变形能力的指标之一,其值越高,表明沥青低温延伸能力越强。在0和85 min两种老化时间下,SBR改性乳化沥青蒸发残留物的5 ℃延度均高于SW型粘结料。

由图4(c)可知,老化反应降低了两种蒸发残留物的延展性,随着老化时间从0 min增加到225 min,SBR改性乳化沥青蒸发残留物的5 ℃延度分别由34.4 cm变为30.7 cm和16.5 cm,衰减率分别达到10.8%和52.0%。同时,SW型粘结料5℃延度分别由25.2 cm变为24.4 cm和17.0 cm,衰减率分别为3.2%和32.5%。 老化处理225 min后,两种蒸发残留物的5 ℃延度均小于规范[21]中的要求值;由于环氧固化物的分解及沥青中极性物质的增多,使得此时SW型粘结料延度高于SBR改性乳化沥青;两种粘结材料均表现出极强的脆性,基本丧失低温变形能力。

3.1.5 粘度

沥青基材料的135 ℃粘度反映了其在施工温度下抵抗外力剪切变形的能力,其值越大,抵抗能力越强。老化反应前后,SW型粘结料蒸发残留物135 ℃粘度始终高于SBR改性乳化沥青,这意味着前者比后者具有更好的抗剪切变形能力。

由表1和图4(d)可知,在老化反应作用下,两种粘结材料135 ℃粘度呈现不同的变化规律:随老化时间的增加,SBR改性乳化沥青蒸发残留物粘度持续增大、SW型粘结料粘度先减小后增大。沥青分子结构的变化导致上述差异,且与改性剂高度相关。对于SBR改性乳化沥青,持续的老化处理使其沥青分子发生大量氧化缩合反应,造成其粘度持续增长。对于SW型粘结料,老化处理85 min后,环氧树脂固化物空间网状结构被逐渐破坏,释放了沥青的聚合度、降低了沥青中大分子数量,使SW型粘结料粘度下降,但依然远高于SBR改性乳化沥青;老化处理225 min后,大量沥青分子发生氧化缩合反应,起到的增稠作用大于环氧树脂分解的降稠作用,使SW型粘结料粘度重新增大。

3.2 粘结材料DSR粘弹性指标分析

图5为原样(老化处理0 min)蒸发残留物与经老化处理的蒸发残留物,DSR试验后的破坏形式对比图。

图5 DSR试验后蒸发残留物破坏形式Fig 5 Failure modes of residue samples after DSR test

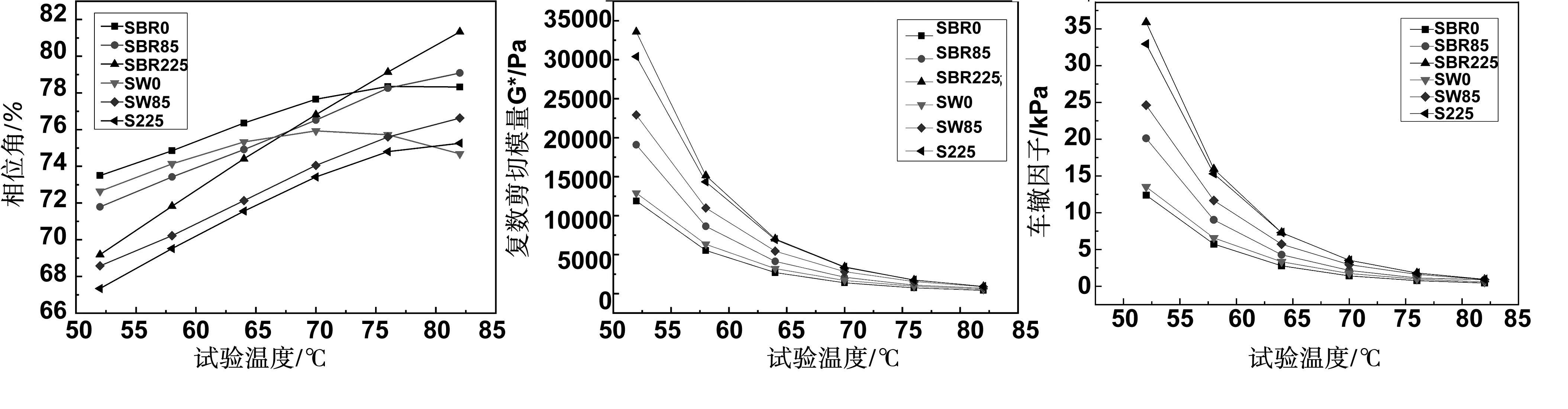

从图5中可以看出,原样蒸发残留物经DSR加载破坏后依然保持着较好的延度和弹性恢复性能;相比之下,RTFOT老化处理后的试样经加载破坏后,粘性降低的同时硬度增加,基本不具备延度。根据规程[20]中关于DSR试验的规定,取两个有效重复样本的平均值作为DSR试验最终值。DSR试验后,将仪器中自动保存的试验数据提取,并整理编辑至表2-4。将表2~4中数据利用折线图形式呈现如图6。为了简化写作,图中SBR0、SBR85、SBR225的数值分别代表SBR改性乳化沥青蒸发残留物老化处理0、85、225 min后的相位角、复数剪切模量和车辙因子值;SW0、SW85、SW225的数值分别代表SW型粘结料蒸发残留物老化处理0、85、225 min后的相位角、复数剪切模量和车辙因子值。

表2 不同老化程度下的相位角δ

表3 不同老化程度下的复数剪切模量G*

表4 不同老化程度下的车辙因子G*/sinδ

图6 DSR粘弹性指标试验结果Fig 6 Test results of DSR viscoelastic indexes

3.2.1 复数剪切模量G*与车辙因子G*/sinδ

两种粘结材料老化试样的复数剪切模量G*与车辙因子G*/sinδ,均高于各自原始试样。这表明老化可以在一定程度上增强粘结料的高温抵抗变形能力。

相同温度下,原样SW型粘结料蒸发残留物的复数剪切模量G*与车辙因子G*/sinδ均大于SBR改性乳化沥青,在老化处理85 min后两种试样间同样存在这种关系。但是在老化处理225 min后两种试样间情况则相反。其原因可能是:水性环氧树脂固化物的三维网络结构在SW型粘结料中起骨架作用,能有效地增强原样SW型粘结料蒸发残留物抵抗高温变形的能力。随着老化反应的发生,固化物开始分解,老化85 min时,分解程度还不足以破坏骨架作用,SW型粘结料试样抵抗高温变形能力依然高于SBR改性乳化沥青;随着老化反应继续发生,225 min后,固化物完全分解,剩余未经老化反应的沥青分子完全释放,从而导致SW型粘结料试样具有额外的流动性。

3.2.2 相位角δ

分析表2和图6(a)的数据,发现在70 ℃以下,老化反应降低了两种粘结材料的相位角,增加了粘结材料的弹性恢复能力。

在相同老化时间下,SW型粘结料试样的相位角δ始终低于SBR改性乳化沥青,随着温度的升高,SW型粘结料试样相位角增幅小于SBR改性乳化沥青。在70 ℃以下时,经过老化,两种材料试样的相位角均变小;原样SW型粘结料蒸发残留物相位角出现减小的温度低于SBR改性乳化沥青。但当温度达到70 ℃时,这种趋势略有分散。

引起上述现象的主要原因是:随着温度的升高,两种蒸发残留物试样均变软,弹性成分含量降低,而粘性成分含量增加,继而相位角增大。随着温度的持续升高,残留物试样中的聚集态发生改变,开始由玻璃态转变为高弹态,相位角再次增大。老化后,试样中的软质成分减少,硬化的高弹态物质增多,相位角有所降低。

可以推断出,水性环氧树脂固化物改变了SW型粘结料中的聚集态形式,提高了SW型粘结料高温下的弹性性能,并降低了聚集态转变温度,同时使得SW型粘结料老化物具有比SBR改性乳化沥青更好的弹性性能。

4 结 论

抗老化性能是评价粘结材料耐久性的重要指标之一,本文对SBR改性乳化沥青和SW型粘结料的蒸发残留物分别进行了0、85和225 min的老化试验,并对老化前后试样的常规粘弹性指标和DSR粘弹性指标进行了研究。得出以下结论:

(1) 在老化作用下,两种粘结料蒸发残留物的质量均会减少。而SW型粘结料蒸发残留物老化后的质量损失少于SBR改性乳化沥青,表明水性环氧树脂具有锁定沥青基物质的作用,从而减少了SW型粘结料的蒸发损失。

(2)反映沥青基材料高温粘弹性的指标有软化点、135 ℃粘度及DSR试验相关指标。反映沥青基材料常温和低温粘弹性的指标为针入度和5℃延度。老化后蒸发残留物高、低温粘弹性指标的变化表明,仅考虑温度影响,两种粘结料高温抵抗变形能力有所增强、低温延伸变形能力大幅降低。

(3)本文所研发SW型粘结料具有比SBR改性乳化沥青更好的抗老化性能。表现为,RTFOT老化前后:SW型粘结料软化点、135 ℃粘度、复数剪切模量G*及车辙因子G*/sinδ(除老化225 min)均大于SBR改性乳化沥青,相位角δ始终低于SBR改性乳化沥青,展现出更优异的高温抵抗变形能力和高温稳定性;SW型粘结料的残留针入度高于SBR改性乳化沥青,且5℃延度衰减率低于后者,表现出更稳定的低温延伸变形能力。

(4)水性环氧树脂的加入,使得SW型粘结料在老化作用下拥有更稳定的低温变形能力,且有效提高SW型粘结料及其短期老化物(RTFOT85 min)的高温抵抗变形能力和稳定性,最终提高SW型粘结料的耐久性,但该提升作用在老化反应225 min后将不再有效。