汕头海湾隧道超大直径泥水盾构针对性设计及不良地质施工技术

王发民, 孙振川, 张良辉, 李凤远, 张 兵, 王国安

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458;3. 汕头市苏埃通道建设投资发展有限公司, 广东 汕头 515000)

0 引言

随着我国经济持续快速发展、城市化进程的不断加快,为缓解地面交通压力、充分利用地下空间资源,越来越多的城市开展地铁隧道和公路隧道建设,导致隧道施工所面临的地质环境也越来越复杂,长距离、大直径隧道复合地层盾构施工成为当前隧道建设的一大难点[1-5]。复杂的地质环境给盾构施工带来了诸多难题和挑战,冯晓燕等[6]以台山核电站海底取水隧洞工程为依托,研究了孤石与基岩爆破处理对泥水盾构掘进参数的影响。黄恒儒[7]对花岗岩风化孤石的形成机制及盾构穿越孤石群产生的地面沉降、姿态控制、设备安全的风险进行了研究,并分析了传统孤石处理方法在孤石群地层中运用的局限性。曾学艺等[8]结合现场施工情况和监测数据,对浅埋大直径盾构隧道施工阶段管片上浮原因进行了分析,从改善上覆土特性、同步注浆优化、控制掘进参数等方面提出针对性控制措施,有效解决了管片上浮问题。黄钟晖等[9]通过数值模拟,采用敏感性分析方法,得到影响管片上浮各因素的权重大小,并提出针对性的控制措施。闫军涛等[10]采用数值模拟研究了小直径盾构隧道穿越软硬不均地层开挖面支护压力变化而引起的地层变形规律及开挖面失稳破坏形式,确定了维持开挖面稳定的极限支护压力。张亚洲等[11]基于国内多条上软下硬地层盾构隧道典型工程案例,总结了上软下硬地层盾构施工主要问题及其产生的原因,分别从隧道设计、盾构设计及工程实施的角度提出相应的对策措施。陈健[12-13]对大直径盾构刀盘刀具选型及常压换刀技术进行了研究,并提出一种高水土压力条件下滚刀、齿刀常压更换技术,提高换刀效率的同时降低了施工风险。赵博剑等[14]采用数理统计方法研究了复合地层中φ7 m复合式土压平衡盾构5个关键盾构掘进参数与6种主要地层的相关性,得到了不同地层掘进参数变化范围。

国内超大直径泥水盾构在海域土-岩-孤石复杂地质环境下的应用和研究相对较少,汕头海湾隧道是国内最大直径越海盾构隧道、国内首条兼具城市道路与一级公路功能的水下盾构隧道,同时也是我国第1条地处8°抗震设防烈度区的超大直径海底盾构隧道,盾构需长距离穿越孤石地层、浅埋富水软土地层及基岩凸起地层3种不良地质,施工技术要求高、建设难度大、施工风险高。本文在对3种不良地质施工重难点分析的基础上,总结了复合地层超大直径泥水盾构的针对性设计以及施工中处理刀具异常损坏、螺栓松动断裂、管片上浮等问题所采取的技术措施。同时,现场依托智慧盾构TBM工程大数据平台进行基岩段掘进参数优化试验,并创新盾构施工信息化管理模式,取得了提高施工效率的良好效果,使盾构顺利通过了高强度基岩凸起段。本工程在海域环境土-岩-孤石复合地层中的施工技术可为今后同类工程提供参考,提升我国超大直径盾构隧道技术水平。

1 工程概况及施工重难点

1.1 工程概况

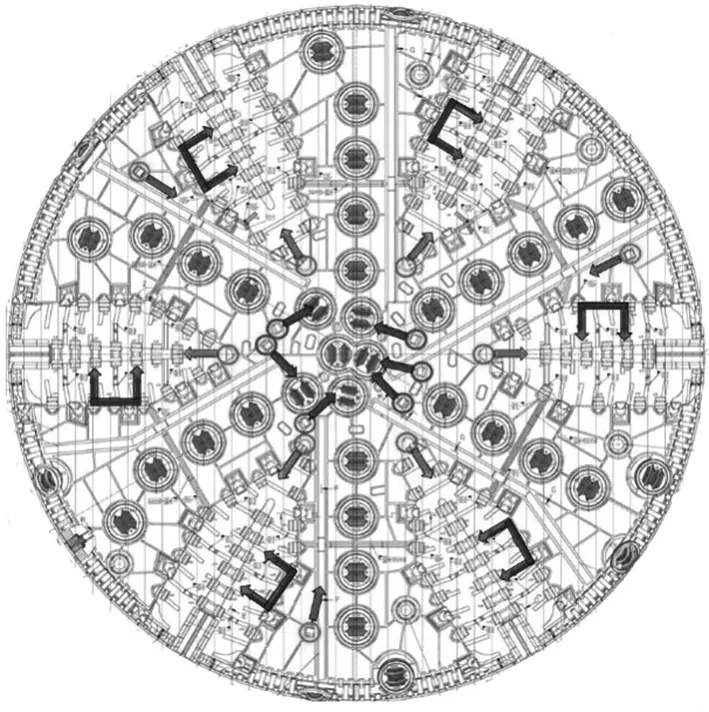

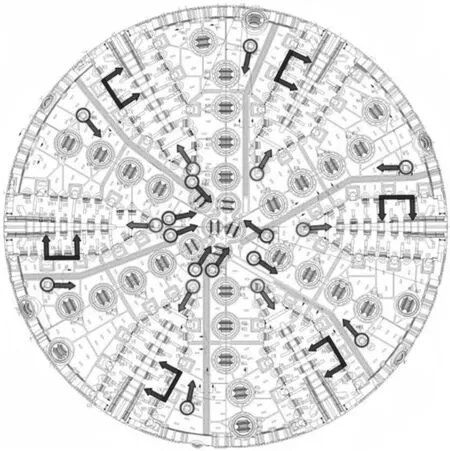

汕头海湾隧道为汕头市重要的过海通道,线路全长6.68 km,隧道为双向6车道公路隧道,盾构段东线长3 047.5 m,西线长3 045.7 m。采用2台气垫式泥水盾构(见图1),其中东线为海瑞克盾构,西线隧道为中铁装备盾构,刀盘开挖直径分别为15.01 m和15.03 m。管片采用“7+2+1”分块模式,错缝拼装,外径14.5 m,环宽2 m。

(a) 东线海瑞克盾构

(b) 西线中铁装备盾构

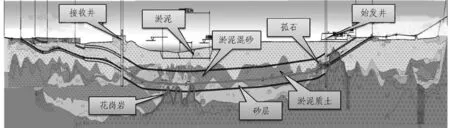

隧道埋深8~20 m,穿越地层主要为淤泥、淤泥质土、淤泥混沙、中粗砂及基岩凸起。始发段存在大量孤石,且孤石强度高、块径大、分布广。东、西线海中基岩凸起段花岗岩侵入隧道最大高度约8.6 m,累计长度约350 m,岩体的不均匀风化程度较高,局部存在微风化、强风化岩体,基岩总体RQD值近75%。隧道穿越大部分地段的淤泥地层以流塑软塑为主,侧压力系数大,最大水土压力总和约450 kPa。东线隧道地质断面见图2。

1.2 施工重难点分析

汕头海湾隧道工程的特点是海域环境、浅覆土、长距离、超大直径泥水盾构施工。隧道处于土-岩-孤石复合地层中,盾构需穿越孤石地层、软硬不均地层、易震陷的淤泥层及液化砂层等不良地质,施工面临诸多难点和较大风险。

1.2.1 孤石地层盾构施工的重难点及风险

1)渣土滞排、堵舱。若出现孤石强度大无法破碎、孤石破碎后的石块粒径大于格栅开口尺寸、始发端头洞门密封性较差引起泥水舱无法建压等问题,易造成泥浆滞排、堵舱。

图2 汕头海湾隧道东线地质断面图

2)刀盘、刀具损坏。孤石强度最高达110 MPa,刀具破岩难度大。大量孤石的存在造成地层搅拌加固质量控制难度大,无法对孤石形成有效固定,大块岩块随刀盘转动而损坏刀盘、刀具。

3)带压进仓。超大直径盾构在软土地层带压进仓时开挖面稳定控制难度较大,开仓二次破碎、打捞孤石以及换刀存在很大风险。

1.2.2 海底浅覆土软土地层盾构施工的重难点及风险

1)开挖面失稳和地表变形。由于覆土厚度较薄(埋深小于1倍洞径的线路长度占总长度的42.39%),作用在开挖面上的最小与最大极限土压力之间的变化范围减小,稳定开挖面和控制地表变形的泥水压力调节范围也随之变小,不易控制开挖面的稳定性,盾构掘进过程中存在超挖、地表击穿甚至坍塌等风险,极易引起地表较大变形。

2)盾构姿态。海底软土具有含水量高、孔隙比大、压缩性高、承载力低、灵敏度高、易触变、流变及变形持续时间长等特点,地层自稳性能极差,加之盾构本身“头重脚轻”,在掘进过程中易发生“磕头”现象,盾构姿态控制困难。

3)管片上浮。管片拼装完成脱出盾尾后,将受到周围地下水或盾尾注浆浆液的浮力作用,本工程管片每环受到的浮力为3 302.6 kN,是管片自重1 320 kN的2.5倍,极易引起隧道上浮,导致管片开裂、漏水,甚至隧道上方土体被动破坏。

1.2.3 软硬不均地层盾构施工的重难点及风险

1)破岩难度大。软硬不均地层对刀具的磨损比较严重,且岩石整体强度高(平均强度95.5 MPa,最高210 MPa),如果滚刀数量偏少,易造成局部刀具受力超载,出现刀具异常损坏问题。

2)盾构姿态难以控制。盾构在软硬不均地层施工时推力和转矩变化较大,容易产生向软土方向偏移的趋势。盾构姿态偏差过大将造成管片拼装困难、错台甚至破损,从而影响隧道防水效果和后期运营的安全性。

3)开挖面失稳。一方面开挖面上部软土强度小、稳定性差、易切削,容易产生超挖问题。另一方面,由于掘进速度较慢,开挖面上部软土在盾构频繁扰动下容易液化,导致开挖面坍塌和地面较大沉降。

4)刀盘结泥饼。基岩凸起段全、强风化混合花岗岩中细颗粒及残积土容易产生泥饼,2台盾构采用常压刀盘设计,其厚度较大、刀孔封闭,中心区域较大范围内无开口,导致渣土流动性较差,进一步增加了泥饼形成的风险。

2 盾构选型及针对性设计

针对复合地层施工重难点,工程选用开挖面压力控制精准、刀盘掘进转矩小的气垫式泥水盾构,并根据盾构区间孤石段、软硬不均段等地层施工特点,对盾构设备进行多项针对性设计和优化。

2.1 刀盘及刀具配置

针对孤石地层及基岩凸起破岩难、刀具异常损坏问题,2台盾构均选用常压换刀刀盘,全部滚刀和部分刮刀都采用常压可更换设计,从而提高换刀作业安全性及换刀效率,减少不必要的带压进舱换刀作业。同时,全部滚刀均能实现滚齿互换,掘进过程中根据地层特点进行刀具配置。

破岩量大的正滚刀和边滚刀采用19寸(48.26 cm)双轴双刃滚刀,以减少更换频率,中心滚刀采用17寸(43.18 cm)双轴双刃滚刀。2台盾构所有滚刀均设置有油压式磨损监测装置(见图3(a))和滚刀温度、旋转监测装置,西线盾构还安装了30套涡流式磨损监测传感器(见图3(b)),确保在掘进过程中能及时掌握滚刀磨损及运转情况,对出现问题的滚刀采取维修和更换措施,保障盾构掘进的安全高效。

2.2 刀盘冲刷系统

针对渣土滞排及刀盘结泥饼问题,单独增加P0.1增压泵对刀盘进行大流量泥浆冲刷。图4示出盾构刀片冲刷设计,可通过冲刷管路上的滚动球阀开关实现对刀盘中心区域、主梁夹角区域、主梁面板及主梁侧面多个区域的切换和组合冲刷,降低刀盘结泥饼的概率。同时配备具有摆动功能的破碎机,在破碎岩块的同时对气垫仓底部渣土进行搅动,减少岩渣沉积导致的滞排问题。

(a) 油压式磨损监测装置

(b) 涡流式磨损监测传感器

图3滚刀磨损监测装置

Fig. 3 Wear monitoring device of disc cutter

(a) 海瑞克盾构

(b) 中铁装备盾构

2.3 主驱动

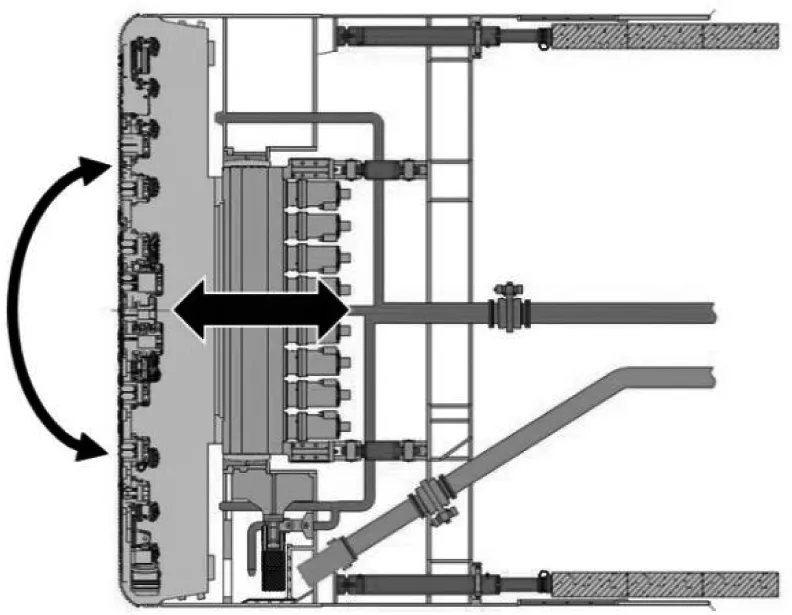

盾构采用具有伸缩和摆动功能的主驱动,既能有效减少孤石、基岩对刀盘和主轴承的冲击、减少滚刀的非正常损坏量,又能限制刀盘和主轴承所承受的偏心载荷、保护刀盘和主轴承,提高主驱动的可靠性和对孤石、软硬不均地层掘进的适应性。另外,通过主驱动的回缩和摆动动作,可使滚刀脱离开挖面,方便常压刀盘在硬岩地层中正面刀具的更换。图5为主驱动伸缩和摆动功能的示意图。在东线第1段基岩段盾构正常掘进时,刀盘伸出160 mm,当进行滚刀更换时,主驱动回缩量为20~60 mm,保障了刀筒拆装的顺利。

图5 主驱动伸缩和摆动功能示意图

Fig. 5 Schematic diagram of expansion and swing function of main drive

2.4 其他针对性设计

1)盾尾密封。为避免水下长距离独头掘进过程中出现盾尾渗漏水及失效的问题,盾尾密封设置有5道钢丝刷,前2道采用螺栓连接方式,可实现洞内快速更换;另外3道采用焊接安装方式,其中,最后1道采用弧形钢板。同时,盾尾末端外侧还布置有1道止浆板,可以有效防止砂浆前窜和地下水后窜影响注浆效果。

2)地质超前探测装置。海瑞克盾构配备了SSP超前探测装置,中铁装备盾构配备了三维地震波超前探测装置,2种装置均可探测盾构前方地层内的岩体,并根据探测结果预估孤石或基岩的具体方位、大小、产状,以便及时调整掘进参数和刀具配置。

3)带压进舱系统。每台盾构均设计有2个人舱和2个材料舱,进舱作业时工作人员可从人舱进入到刀盘和开挖舱内对刀盘刀具进行检查维修、打捞开挖舱内孤石或掉落刀具,并从材料舱转运打捞物和工具,处理孤石滞排、刀具掉落损坏等问题。

3 不同地层施工技术

3.1 孤石地层掘进施工

3.1.1 孤石探测与处理

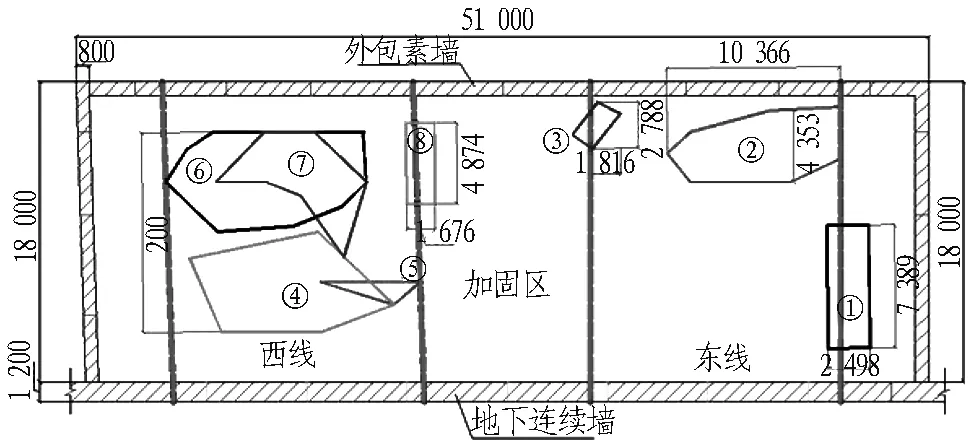

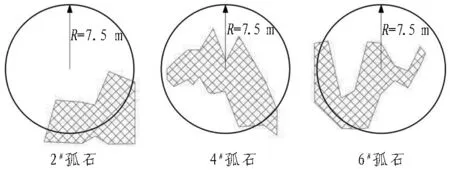

1)孤石探测。根据始发井开挖及端头三轴搅拌桩加固情况判断地层内存在孤石,因此对始发端头、回填区和抛石区在详勘的基础上进行钻孔补勘,补勘采取间距3 m×3 m或5 m×5 m密钻孔,对发现基岩、孤石的钻孔向周边按1 m×1 m加密钻孔,以锁定孤石分布区域、摸清孤石边界为准,钻孔兼作爆破孔。

图6为端头加固区隧道掘进范围内发现的孤石和基岩,其中东线有3处孤石,西线有4处孤石和1处基岩凸起。在回填区内,东、西线均发现20余处孤石在隧道掘进范围内,侵入隧道范围最大约11.0 m×3.6 m、最小约0.8 m×1.0 m;另有1处和4处基岩侵入隧道,侵入高度最大为7.32 m。抛石区内未发现孤石和基岩凸起。探明的孤石主要为中-微风化花岗岩,孤石最大饱和抗压强度110 MPa。

(a) 孤石位置平面图

(b) 部分孤石与隧道关系剖面图

2)孤石处理措施。

①注浆加固。始发端头孤石采取注浆加固处理,钻孔间距1.5 m×1.5 m,注浆范围为孤石顶面以上2 m至原设计三轴桩底标高(如遇基岩突起则注浆至基岩突起岩面),现场抽芯检测各组芯样抗压强度值为2.0~3.1 MPa,满足设计要求。

②密布钻孔处理。回填区内根据孤石范围、大小采用密布钻孔破碎方式进行处理。密布孔采用φ150 mm潜孔钻机钻孔,250 mm×250 mm梅花形布置,孔底至开挖轮廓线下1 m,钻孔深度23~27 m,成孔后水泥砂浆回填。

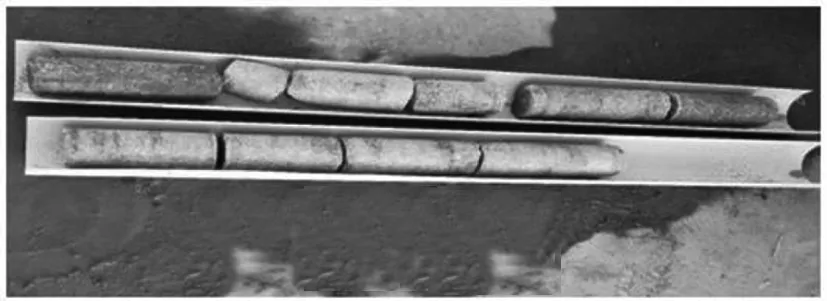

③爆破处理。采用地质钻机进行钻孔,并利用前期补勘钻孔,对抛石区内的大块孤石进行爆破,炮孔间排距均为0.8~1.2 m,单耗量为3.6 kg/m3,爆破后取芯长度为2~18 cm(如图7所示),满足要求。

(a) 爆破前

(b) 爆破后

3.1.2 刀具配置及针对性措施

3.1.2.1 刀具问题

盾构始发采用“全盘滚刀+常压切刀+普通切刀”的配置,但在1—5环过程中刀盘转矩波动频繁,波动值达5~20 MN·m,判断是孤石泥水舱和气垫舱底部堆积所致,在端头加固区内进行常压开舱检查发现:

1)大块岩块舱底堆积(如图8所示)。由于孤石强度较大、周围土体未能有效约束,孤石破碎后产生较大尺寸的岩块堆积在舱底,另有部分岩块卡在刀盘格栅口上,随刀盘一起转动,造成刀盘转矩产生较大波动。

(a) 舱底岩块

(b) 格栅口岩块

图8开挖舱内大块岩块

Fig. 8 Large rocks in soil chamber

2)切刀异常损坏。掘进时岩块与刀具的碰撞导致数十把切刀存在不同程度损坏,如图9所示,共有7把切刀脱落,多把切刀合金齿掉落1~5个。

3.1.2.2 针对性措施

1)开舱处理孤石和换刀。在加固区内具备常压开舱条件下,进舱对岩块及掉落的刀具进行打捞,避免进一步损坏刀盘、刀具;更换合金齿脱落2个以上的刀具,掉落的切刀全部重新安装,保证刮刀掘进效果。

2)增加保护块、更换保护帽。普通切刀掉落现象主要出现在刀盘主梁,推测为切刀背部受力所致,故在主梁普通切刀背后焊接与切刀高度相同的保护块,以在切刀背面形成有效保护;同时将48把常压更换切刀取下,替换为保护帽,如图10所示。

3)掘进参数。掘进过程中严密关注刀盘转矩和挤压力波动幅度,判断遇到基岩或孤石后快速降低掘进速度至低值缓慢掘进,再根据掘进参数反馈逐步提高。

(a) 切刀合金齿脱落

(b) 切刀整体掉落

(a) 切刀保护块

(b) 切刀保护帽

图10刮刀保护块、保护帽

Fig. 10 Scraper protection block and cap

通过采取“全盘滚刀+刮刀保护帽+普通切刀”的刀具配置及焊接刮刀保护块,刮刀掉齿和整体脱落问题得到有效改善,保障了孤石地层掘进施工效率。

3.2 浅覆土软土地层掘进施工

3.2.1 管片上浮及施工对策

3.2.1.1 管片上浮原因分析

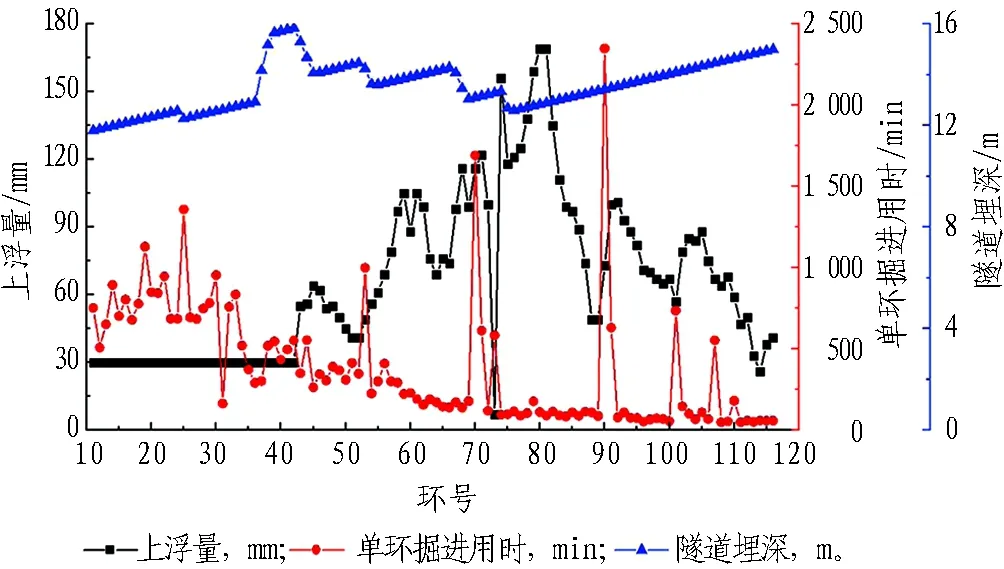

东线隧道掘进过程中,11—42环管片上浮量在30 mm以内,在43—110环抛石区及海域段掘进时,管片上浮量在50 mm以上,其中有18环上浮量大于100 mm,80环和81环最大上浮169 mm,图11为11—116环管片上浮量、单环掘进参数及隧道埋深(45环附近为围堰大堤,埋深变化较大)统计。上浮导致管片产生开裂渗水271处,裂缝基本为纵向裂缝,长度50 cm左右居多(如图12所示),严重影响了隧道施工质量。

图11 管片上浮量与掘进参数关系曲线

Fig. 11 Curves of relationship between segment floating amount and driving parameters

结合现场施工情况,分析影响管片产生较大上浮的因素主要有:

1)上覆土变化。围堰内地层上部有水泥硬化层和密实填土层,且大部分区域进行了三轴搅拌加固,而围堰外45—110环埋深较浅,上覆土全部为孔隙比大、强度低、压缩性高、灵敏度高的淤泥,加之盾构掘进的扰动,对管片约束力较低。

2)掘进速度快。盾构进入淤泥地层后单环掘进时间普遍在2 h以内(见图11),管片拼装时间1 h左右,拼装完成后的管片短时间内脱出盾尾进入地层,受到未及时凝固的同步注浆浆液的较大浮力作用而上浮。

3)同步注浆浆液质量差。工程前期采用的厚浆质量控制指标主要为坍落度控制,由于现场管理、转运设备配置等因素,厚浆频繁堵管,现场工人大量加水及管路冲洗污水流进砂浆罐内,导致坍落度增大,基本破坏了厚浆的使用性能,不具备注入后快速填充管片外部空腔稳定管片作用。

综上,管片上浮的主要原因是同步注浆浆液质量差、初凝时间长,与较快的掘进速度不匹配。

图12 管片开裂渗水情况

3.2.1.2 施工对策

1)严控厚浆质量。增加浆液塌落度测试次数,将坍落度控制在100~130 mm。同时增加泥浆冲洗管路,增强转运管路冲洗效果,并增大浆液输送管路直径,改善堵管问题。

2)掘进参数控制。一方面,控制单环掘进速度及日掘进指标,单环平均掘进速度控制在16~20 mm/min(用时130~150 min),平均每天掘进5~6环。另一方面,将盾构掘进姿态控制在-30~-40 mm,以抵消部分管片上浮量。

3)管片螺栓复紧。根据管片不同阶段的受力状态,严格执行管片螺栓3次复紧工序: 拼装完成后复紧,盾构推进下一环时复紧,管片脱出盾尾后复紧。增大螺栓对管片的约束力。

采取以上措施后管片上浮得到了有效控制,管片上浮量基本控制在50 mm以内,管片开裂渗水情况也随之改善并消除。

3.2.2 刀具配置及应用情况

盾构掘进进入软土地层后,滚刀作用减小,刮刀作用增大。基岩段掘进完成后,将常压刮刀保护帽更换为原刮刀。同时,滚刀旋转监测显示东线90环以后30号以内的滚刀基本停转,因此利用停机时间,逐步将1~12号17寸中心滚刀更换为17寸撕裂刀,13~28号19寸正面滚刀更换为19寸撕裂刀,撕裂刀刀高与与原位置滚刀一致,即采取“部分滚刀+部分撕裂刀+常压切刀+普通切刀”的刀具配置,以提高掘进速度。后续掘进过程中,在管片上浮量可控的前提下掘进速度保持6~8环/d,实现了最大日掘进11环(22 m)。

3.3 软硬不均地层掘进施工

3.3.1 开挖面支护力计算

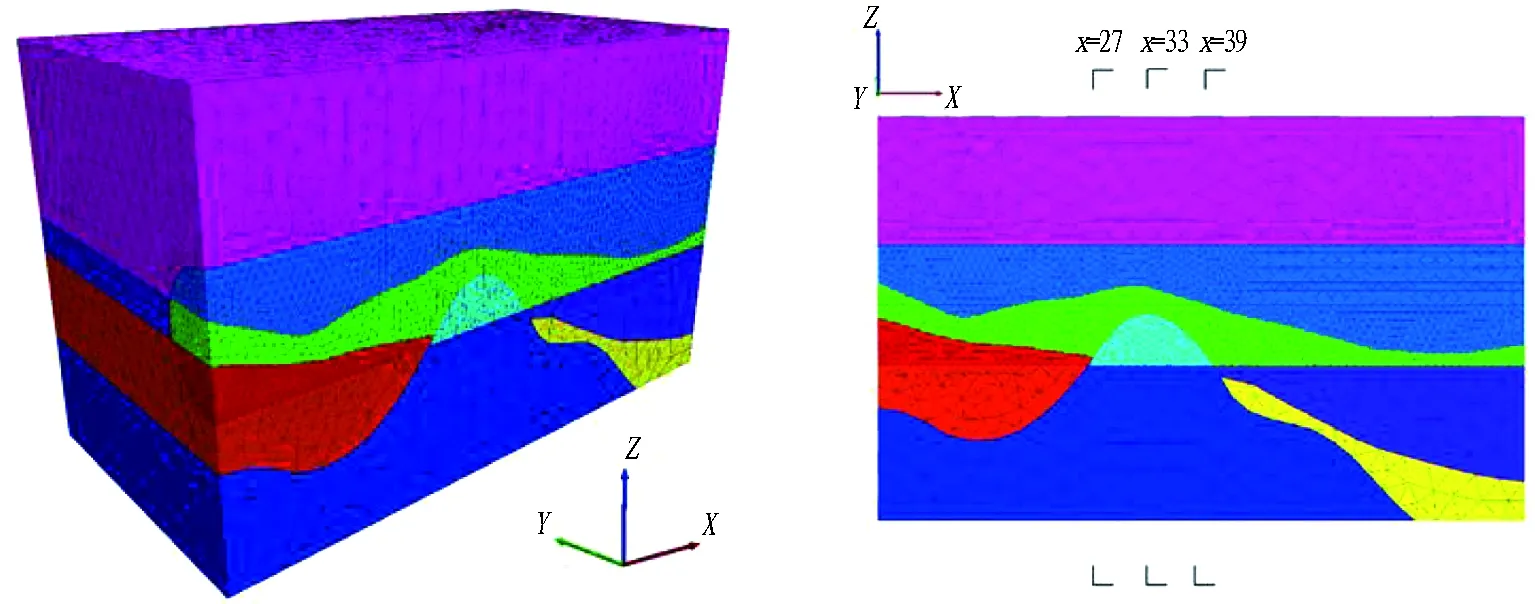

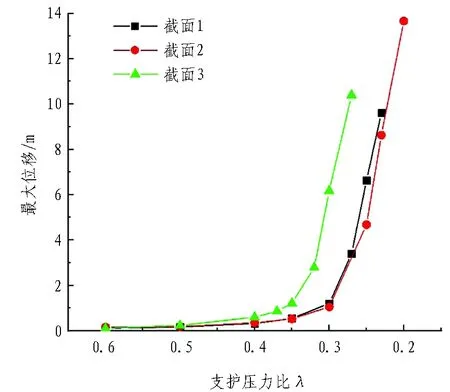

根据东线第1段基岩凸起段建立地质三维模型(X=80 m,Y=40 m,Z=50 m),隧道中心埋深为-23.3 m,水位按海平面常规潮位取6.6 m。选取x=27、x=33、x=39共3个典型截面,采用FLAC3D计算不同支护压力比下开挖面的变形情况。基岩凸起段地质三维模型如图13所示。

(a) (b)

计算得到维持3个截面开挖面最大位移不超过0.1 m的最小支护压力比为0.64(采用线性差值法计算),即在掘进过程中开挖面中心点支护力不小于300 kPa时,可控制开挖面最大位移不超过0.1 m。参照数值模拟结果,第1段基岩段(986~1 015环)掘进过程中泥水仓中心压力保持在323~335 kPa,未出现开挖面超挖、失稳破坏问题。图14为开挖面最大变形值随支护压力变化曲线。由图可知当支护力比小于一定值时开挖面最大位移产生突变,即开挖面失稳破坏。

图14 开挖面最大位移量与支护压力比关系

Fig. 14 Relationship between maximum displacement of excavation face and support pressure ratio

3.3.2 掘进参数选取

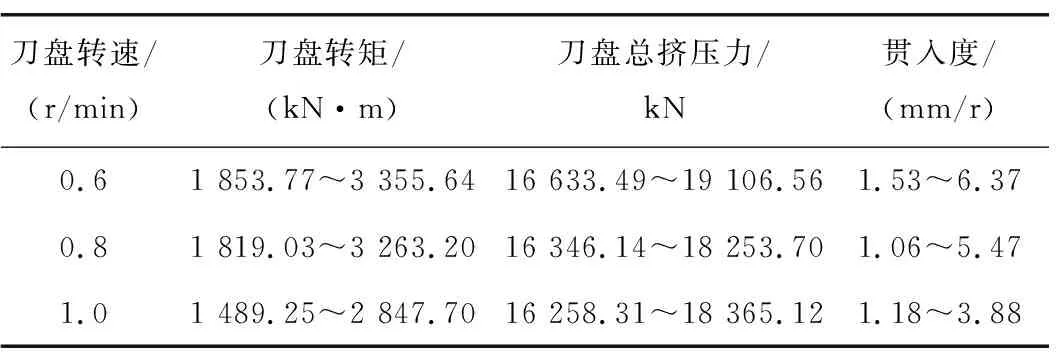

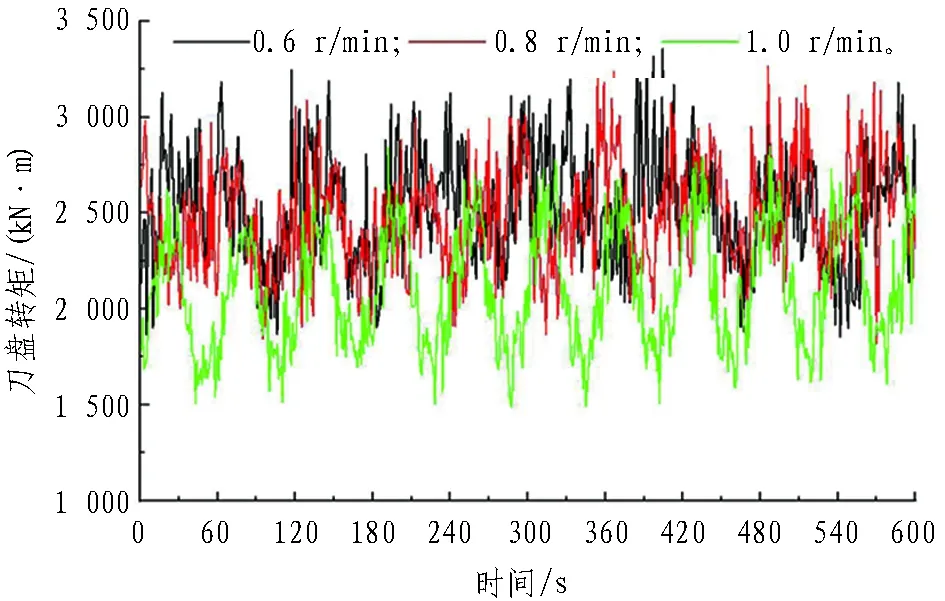

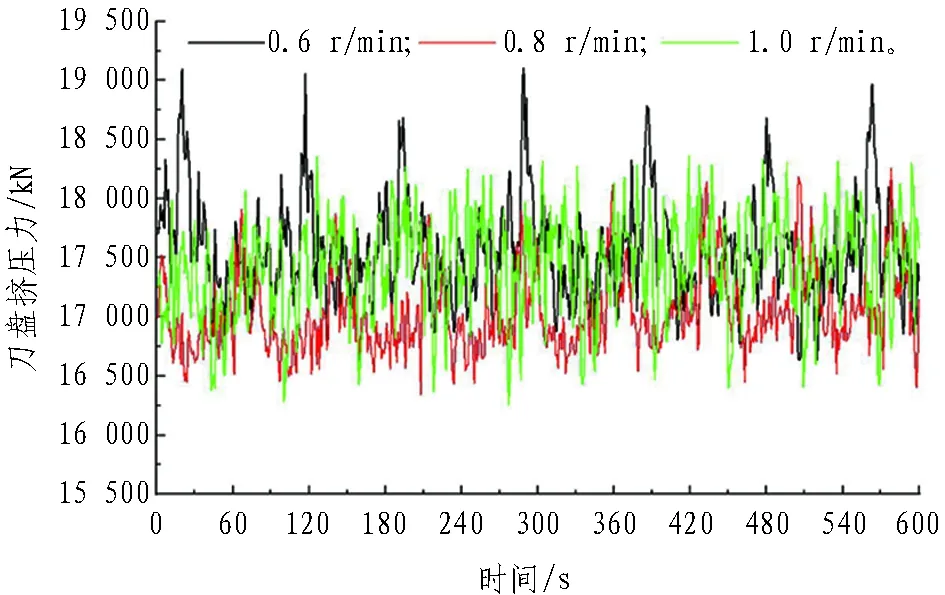

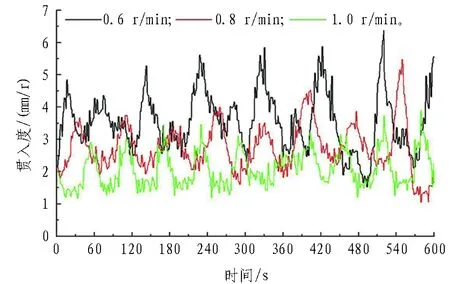

陈桥等[15]前期采用工程现场岩样开展软硬不均地层盾构掘进参数模拟试验,研究了贯入度、刀间距与破岩推力、转矩、破岩效果的关系,为本工程基岩凸起段掘进参数的选取提供了参考。现场施工过程中以刀具贯入度为核心,控制刀盘转矩、贯入度的大幅波动。在993环掘进时设定贯入度为3 mm/r,分别试验了0.6、0.8、1.0 r/min 3组不同刀盘转速(见表1)。图15示出不同刀盘转速下主要掘进参数变化情况。对比发现在1.0 r/min时,刀盘转矩、贯入度波动范围和最大值均小于其他2组,0.6 r/min时刀盘总挤压力(刀盘受到的泥水压力和开挖面反力之和)波动范围最大,另外2组接近。3组平均掘进速度分别为2.1、2.2、2.1 mm/min,理论环掘进时间为15.9、15.2、15.9 h,相差较小。综合来看,1.0 r/min时盾构掘进较为平稳,对刀盘、刀具较为安全有利,同时根据出渣判断破岩效果良好,因此最终确定刀盘转速为1.0 r/min。

表1不同刀盘转速下掘进参数波动范围

Table 1 Fluctuation range of tunneling parameters under different rotation speeds of cutterhead

刀盘转速/(r/min)刀盘转矩/(kN·m)刀盘总挤压力/kN贯入度/(mm/r)0.61 853.77~3 355.6416 633.49~19 106.561.53~6.370.81 819.03~3 263.2016 346.14~18 253.701.06~5.471.01 489.25~2 847.7016 258.31~18 365.121.18~3.88

(a) 刀盘转矩

(b) 刀盘挤压力

(c) 贯入度

Fig. 15 Curves of main driving parameters under different rotation speeds of cutterhead

3.3.3 刀具配置及针对性措施

3.3.3.1 刀具问题

东线盾构进入基岩凸起段前,将撕裂刀更换为原滚刀,即采用“全盘滚刀+常压切刀+普通切刀”的配置。在986—994环掘进过程中,频繁出现滚刀刀架固定螺栓松动、脱落和断裂问题,拆出的10个刀筒中共有刀架固定螺栓134颗,其中78颗发生破坏,破坏形式主要为断裂(47颗)、丝牙损坏(18颗)、螺帽脱落(8颗)、螺栓弯曲(5颗),如图16所示。

(a) 螺栓弯曲并断裂

(b) 螺纹处断裂

(c) 螺帽脱落

结合掘进参数、刀架螺栓设计进行分析,总结造成螺栓断裂的主要原因有:

1)地层上软下硬。在软硬不均地层掘进时刀盘转矩、贯入度的周期性大范围波动(如图15所示)必然造成滚刀所受荷载也产生频繁波动,最终导致螺栓疲劳损伤或过载而发生断裂。

2)螺栓及刀筒内螺纹问题。当前使用10.9级螺栓,强度无法胜任滚刀破岩荷载;螺栓未采取防松动措施,频繁震动下易脱落;刀筒内螺纹孔长期使用后丝牙受损,承载力下降。

3.3.3.2 针对性措施

1)调整掘进参数。保持1 r/min的转速不变,将刀盘贯入度由之前的3 mm/r降低至2.5 mm/r,以减小滚刀破岩荷载,避免螺栓过载断裂。

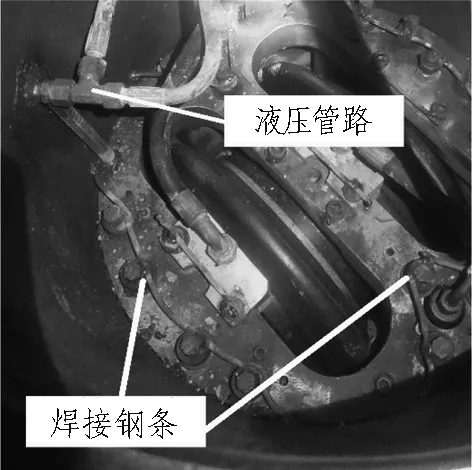

2)改进螺栓设计。提高螺栓等级至12.9级,增大螺栓安全系数;将刀筒内螺孔加工成通孔,螺栓采取外装方式,如图17(a)所示;采取防松处理,将相邻螺栓螺帽用细钢条焊接固定,如图17(b)所示。

3)增加后退监测装置。在刀筒内部焊接液压管路和钢筋,钢筋两端分别焊接在刀架和液压管路上(见图17(b)),通过监测压力是否降低判断刀架有无后退,以便早发现问题早处理,避免造成进一步破坏。

采取以上多种措施后,螺栓断裂问题得到很大改善,螺栓断裂数量和频率都明显降低。同时,刀盘冲刷系统和破碎机充分发挥了功能,避免了刀盘结泥饼和渣土滞排问题,保证了盾构基岩段的高效掘进。东线第1段基岩凸起段用时60多d掘进完成,比原计划提前了1个月。

(a) 螺栓通孔安装

(b) 焊接钢条和液压管路

图17螺栓处理措施

Fig. 17 Treatment measures for bolt

3.3.3 其他施工措施

3.3.3.1 盾构姿态控制

为避免在基岩凸起段盾构向上部软土地层偏移以及产生较大偏转,掘进过程中主司机时刻关注盾构姿态,根据盾构姿态变化趋势调整各组油缸压力向设计轴线掘进,通过合理控制刀盘正、反转来调整盾构偏转姿态。纠正盾构姿态遵循“少纠、勤纠”的原则,在油缸行程差未超过最大150 mm限值,且能保证管片正常安装的情况下,不过于追求盾尾间隙的均衡而过度调整盾构姿态,以免管片受力突变而产生错台或破坏。最终,实现了基岩凸起段掘进过程中对盾构姿态的良好控制。

3.3.3.2 泥水循环

东线刚进入基岩段时刀盘转矩和泥水舱压力波动值较大且频率相对较高,判断存在渣土滞排问题,为降低结泥饼风险、提高出渣效率,将进浆流量由2 400 m3/h提高到2 600 m3/h,其中P0.2泵约1 200 m3/h,P0.1泵刀盘中心冲刷约800 m3/h,其他区域约600 m3/h。同时,每掘进30 cm停机循环1次,先后对气垫舱底部碎石机两侧和泥水舱底部各冲刷15 min(或预筛筛板无岩块为止),并充分利用碎石机的二次破碎及搅拌作用,减少舱底大粒径岩块堆积。采取以上措施后基岩段掘进未出现渣土堵舱和结泥饼问题。

4 盾构施工信息化管理

4.1 大数据平台简介

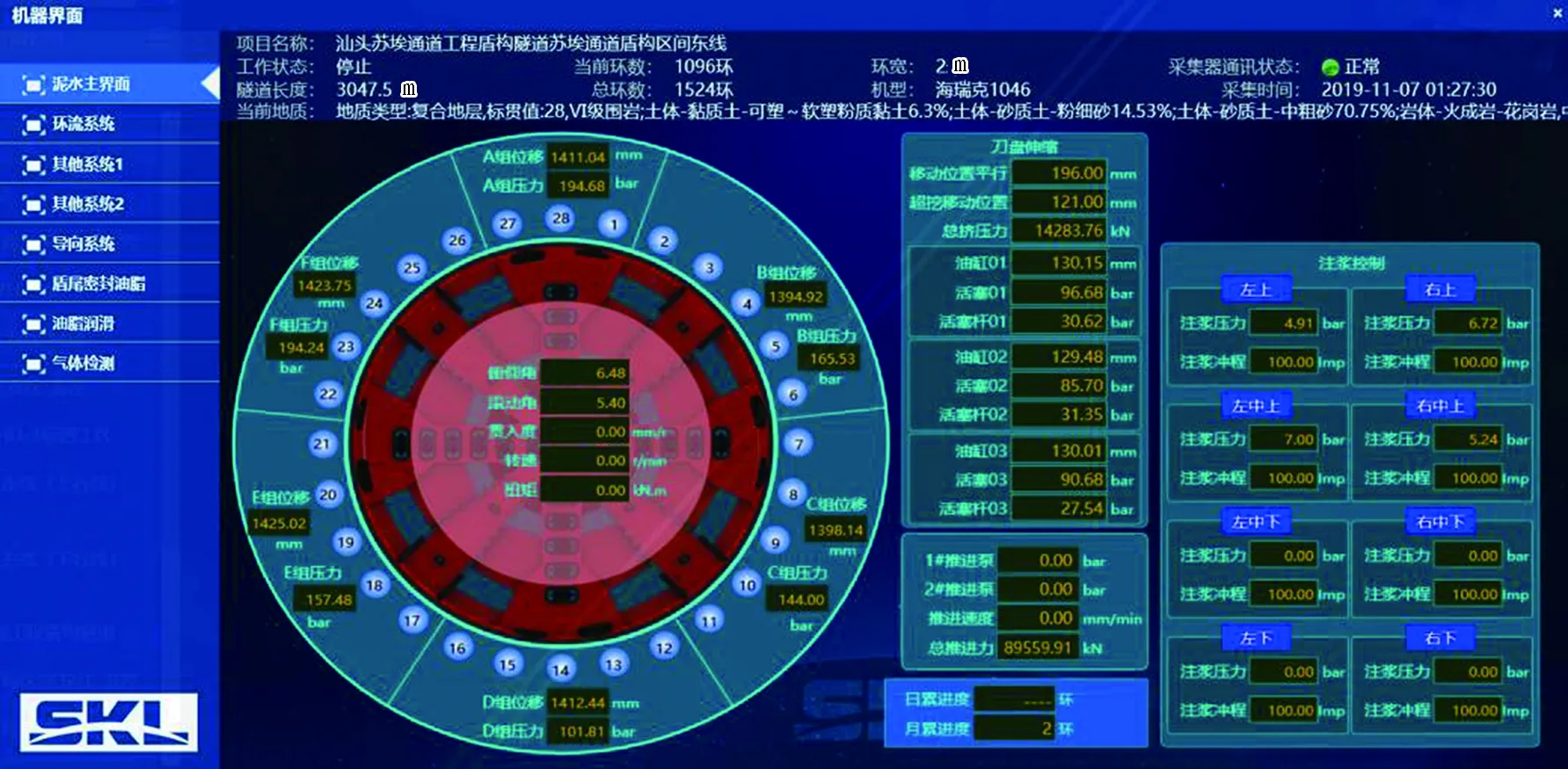

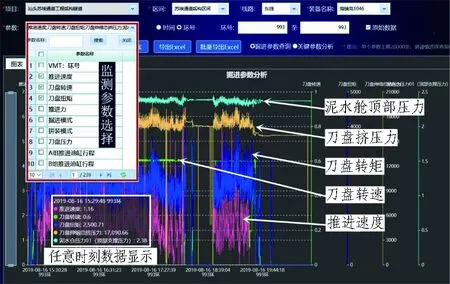

由盾构及掘进技术国家重点实验室开发的智慧盾构TBM工程大数据平台(以下简称大数据平台),构建了智能监控、综合分析、协同管理、智慧应用4个模块,各模块功能见图18和图19。对单个盾构隧道工程,智能监控(见图19)和综合分析(见图20)作用突出,项目相关领导及施工技术人员通过电脑端和手机端,可以随时查阅任何时段和区间的设备及相关施工信息,包括盾构方位、刀盘转速、刀盘转矩、注浆压力、地面沉降、管片姿态等。根据掌握的盾构掘进最新动态,进行下一步施工参数调整和方案制定。

图18 大数据平台主界面

图19 大数据平台盾构智能监控界面

图20 施工参数实时曲线图

4.2 大数据平台现场应用

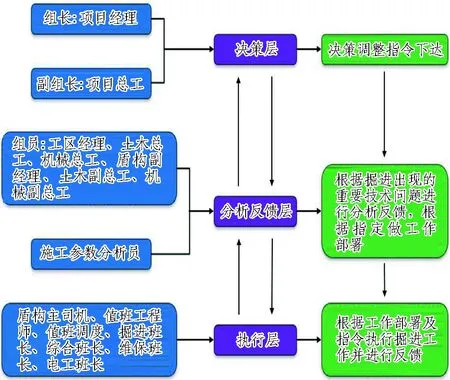

项目部结合大数据平台创新盾构施工管理模式,成立了盾构掘进施工管理领导小组(见图21),小组分为决策层、分析反馈层和执行层3个层级,各层级责任分工明确,相互之间进行及时的信息反馈,使各层级均能实时掌握盾构施工动态。

分析反馈层在整个管理架构中起到关键作用: 掘进参数分析监控员负责利用大数据平台(见图20)对刀具监测数据(温度、磨损、旋转)、掘进转矩、挤压力、泥水压力及停机过程中浆液逃逸情况分析研判,对盾构掘进出现的重要技术问题进行分析并报告决策层,根据决策层指令制定和编写技术方案,并向执行层做工作部署,同时向决策层反馈方案实施效果,形成一个信息循环反馈机制。

图21 盾构掘进施工管理领导小组结构

Fig. 21 Structure of leading group for shield tunneling construction management

该管理模式充分利用了大数据平台的智能监控和综合分析模块,畅通了盾构施工信息传输渠道,在孤石地层及东线第1段基岩凸起地层掘进过程中,起到了提高掘进效率、降低刀具异常损坏、保障施工安全的良好作用,间接地降低了施工成本,具有较大的推广应用价值。

5 结论与讨论

1)针对3种不良地质施工难点及风险,盾构采用常压刀盘和具有伸缩和摆动功能的主驱动,提高了换刀效率和主驱动的可靠性,避免了水下基岩段带压进舱换刀的风险。同时,优化泥水环流设计,加强刀盘冲刷,采用具有摆动功能的破碎机,解决了刀盘结泥饼和渣土滞排的问题。项目在设备方面采取的多项针对性设计极大地提高了盾构对海域土-岩-孤石复合地层掘进的适应性。

2)在不同地层掘进过程中,现场基于地层特点和常压换刀设计采取灵活的刀具配置,孤石地层采用“全盘滚刀+刮刀保护帽+普通切刀”,软土地层采用“部分滚刀+部分撕裂刀+常压切刀+普通切刀”,基岩凸起地层采用“全盘滚刀+常压切刀+普通切刀”。针对螺栓松动断裂问题采取优化滚刀螺栓安装形式、安装滚刀后退液压监测装置等措施,提高了刀具的使用与管理水平。

3)针对水下浅埋软土段管片大幅上浮,通过加强同步注浆过程控制、严控管片拼装质量以及合理选取掘进参数,成功解决了该问题,保障了隧道施工质量。

4)项目依托智慧盾构TBM工程大数据平台优化基岩段掘进参数、创新建立盾构施工信息化管理模式,有效提高了施工效率和工程管理信息化水平,降低了施工风险和成本,使盾构顺利通过了孤石及高强度基岩凸起地层。

海域土-岩-孤石复合地层超大直径隧道盾构掘进面临的施工风险和问题较多,提高盾构设备对复杂地质的适应性及其在施工过程中的可靠性非常重要,通过总结本工程盾构在不良地质掘进施工经验、刀具问题的原因及对策、管片上浮的治理措施及盾构施工信息化的管理模式,以期对同类海底盾构隧道掘进施工提供技术参考。同时,还需在常压更换滚刀的安装结构以及盾构掘进参数与地层的关联性方面做进一步研究。