机械化学预处理污泥在不同温度下催化热解特性

陈阳,陈爱侠,陈贝,陈丽,李晋

(1.长安大学 环境科学与工程学院,陕西 西安 710054;2.长安大学 旱区地下水文与生态效应教育部重点实验室,陕西 西安 710054;3.长安大学 海威环境技术公司,陕西 西安 710054;4.中陕核工业集团地质调查院有限公司,陕西 西安 710100)

在城市污泥资源化处理中[1-2],污泥热解技术可将大分子有机物分解为小分子气体、焦油和固体残渣[3-4]。因此,污泥热解技术是一项有重要研究意义的废弃物资源利用化技术[5]。

国内外学者对于热解的影响因素、机理研究以及热解技术路线等方面进行了广泛研究[6-7]。研究表明,在污泥热解反应中以CaO作为催化剂,有助于产氢有机物裂解,且可吸附热解气中的CO2提高H2产量[8-9]。催化剂的加入有效的提高了气体产率和产气品质,然而催化剂注入难度较大,难以最大程度发挥催化功效[10]。机械化学法能便捷有效的实现剂料充分混合接触[11],诱发普通热化学条件下难以产生的反应发生[12],显著提高热解气产率。而机械化学预处理耦合污泥快速热解处置污泥方面的研究鲜见报道。

污泥热解反应中,热解温度对产物影响最为明显[13],因此本研究运用机械化学预处理方式向污泥样品中注入CaO催化剂,研究温度对热解产物的影响并探讨其机理。

1 实验部分

1.1 材料与仪器

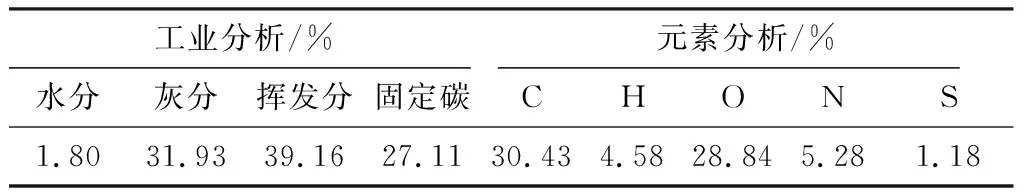

实验中采用陕西西安市第三污水处理厂机械脱水污泥,自然晾晒处理后置于干燥器中密封备用。采用CaO(分析纯,纯度≥98.0%)作为催化剂。

QM-3SP04行星球磨机。

表1 污泥工业分析及元素分析Table 1 Primary analysis and ultimate analysis of sewage sludge

1.2 实验方法

机械化学预处理试验采用QM-3SP04行星球磨机。称取10 g污泥和10 g CaO混入6 mm小球在球磨罐中采用18∶1的球料比和转速为425 r/min研磨3 h[14],将球磨后的混合物料进行快速热解。

污泥热解反应器采用四根硅碳棒环绕炉膛(高1 m、直径0.09 m)进行加热。将机械化学预处理后的混合物置于热解反应器加热区外的陶瓷罐中,向炉膛内通入N2(150 mL/min,12 min)排除空气,待系统升至设定温度,将陶瓷罐推送至炉膛中,快速热解反应时长20 min。热解气体采用集气袋收集。

本实验采用气体产率作为产气的评价指标。A气体产率(YA)是单位质量污泥热解得到的A气体的量。

(1)

(2)

式中Y——气体产率,m3/kg;

V——所得气体在标准状态下的体积,m3;

m——污泥的质量,kg;

∂A——热解气中A气体的体积分数。

2 结果与讨论

2.1 机械化学添加CaO污泥特性分析

为了解纯污泥与添加CaO污泥混合料经机械化学预处理后化学官能团的变化情况,本研究对机械化学预处理后的纯污泥和混合料进行FTIR分析,结果见图1。

图1 纯污泥和添加CaO污泥机械化学预处理后FTIR图

由图1可知,随着催化剂CaO加入,在3 642 cm-1处新增游离羟基,反映出混合物料中存在醇和酚类物质[15],醇和酚类的生成促进后续热解产H2;同时波数在3 286 cm-1处有一个较强羟基(O—H)峰,预处理后混合料中吸收峰强度变弱,推测可能因机械化学的作用,原污泥样品中含羟基的物质与CaO发生反应生成了Ca(OH)2,导致3 642 cm-1处新增游离羟基峰以及3 286 cm-1处峰强度的变弱;波数在1 448 cm-1处有碳氢键(C—H)振动吸收峰,表明含有甲基(—CH3)和亚甲基(—CH2)的物质,加入CaO机械化学作用后吸收峰增强,可能是因环烷烃或脂肪烃类化合物生成[16],有助于后续热解H2的产生。机械化学预处理后纯污泥与混合料在1 644 cm-1处的峰与含有酮类、醛类或羧酸类等物质有关; 1 536 cm-1处振动峰表明可能存在烯烃类物质或芳香类物质;在1 023 cm-1处的吸收峰可能与芳香醚类物质(R—O—R)有关;加入CaO机械化学预处理后,3个吸收峰强度均减弱,归因于加入CaO后机械化学作用下,部分物质发生了分解转化。

为研究纯污泥与添加CaO污泥混合料经机械化学预处理后成分发生的改变,对处理后的纯污泥与添加CaO污泥混合料进行XRD分析,结果见图2。

由图2可知,经机械化学预处理后的混合物料中有大量氢氧钙石[Ca(OH)2]生成,说明在机械化学作用下促使CaO与污泥充分接触,并与污泥中H2O或者其他物质提供的羟基发生反应生成Ca(OH)2,这与FTIR中检测结果相一致。

图2 机械化学预处理后纯污泥和添加CaO混合料XRD图

2.2 机械化学添加CaO污泥在不同温度下热解特性分析

2.2.1 不同温度下污泥混合料热解产物分布特征 将污泥与催化剂进行机械化学预处理后,在不同温度下热解产气,分析热解温度对污泥热解产气的影响。

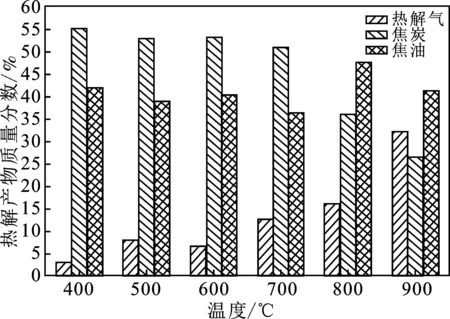

污泥热解三相产物质量分数在不同热解温度下的分布见图3。热解气随着温度升高产量总体呈上升趋势,900 ℃时热解气质量分数达到最大值,为32.10%。同时,随着温度的升高半焦含量逐渐下降,当温度由700 ℃上升至900 ℃时,质量分数由55.06%下降至26.51%。焦油质量分数随温度变化不大,均在40%上下浮动。张家栋等利用连续进料式污泥热解装置在不同温度下加入300 g污泥进行热解研究,其三相产物随温度变化趋势与本实验相近,热解气产率在900 ℃时达到最大值25.76%[17]。周杨利用微波热解30 g污泥中直接加入10%CaO作为催化剂,气体产率在800 ℃时最大,为35.1%,半焦和焦油在800 ℃时达到最小值,分别为13.5%,50.2%[8]。

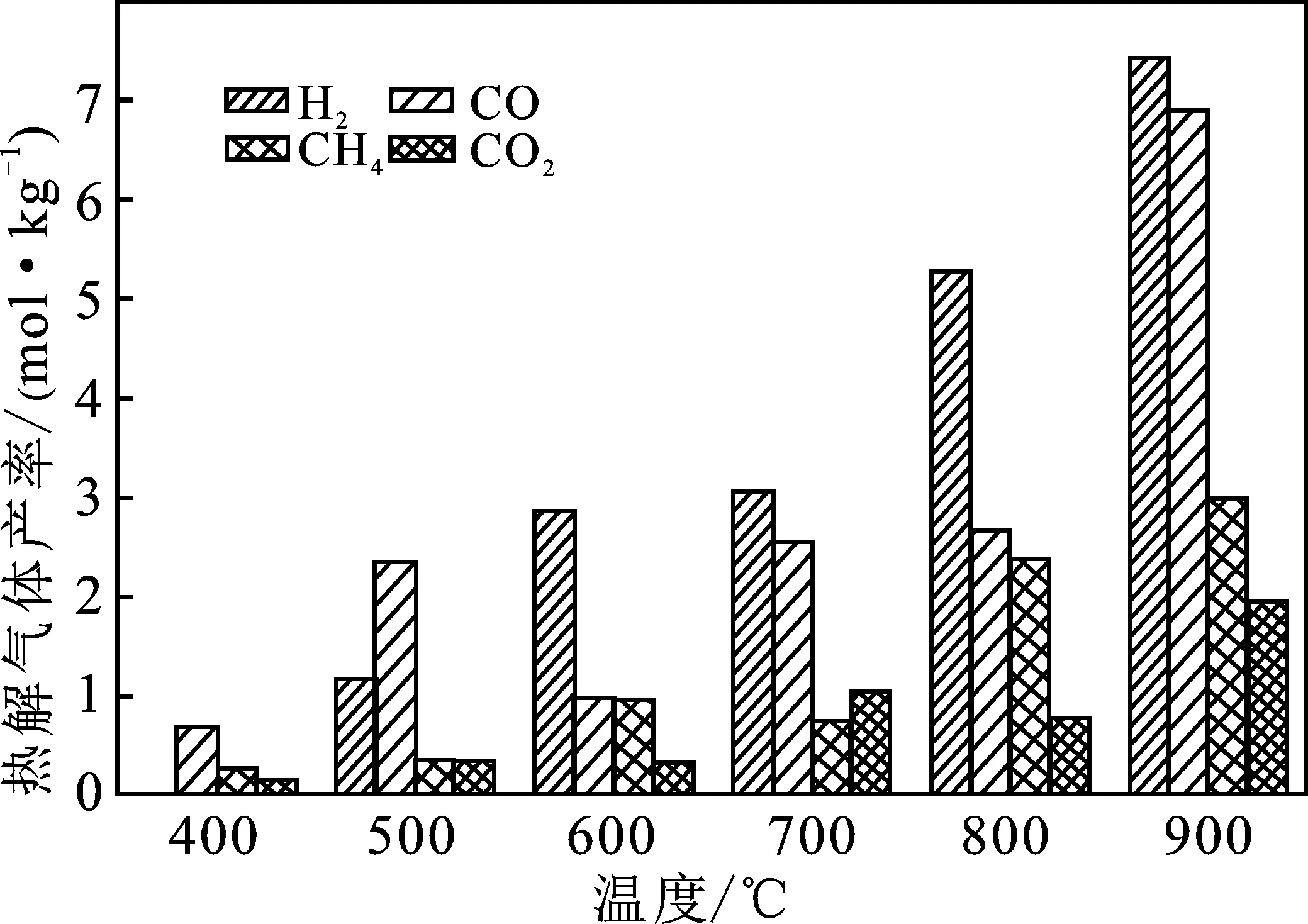

热解气各组分气体产率变化情况见图4。由图4可知,反应温度的上升,热解气主要气体H2、CO、CH4、CO2基本呈上升趋势,4种热解气均在900 ℃时达到最大,其产率分别为7.38,6.88,2.96 mol/kg和1.94 mol/kg,其中CO产率在900 ℃时增加尤为明显,由2.64 mol/kg增至6.88 mol/kg。可燃气体(H2、CO、CH4)随着温度升高,产率大幅度上升,当温度达到900 ℃时可燃气体产率达17.22 mol/kg,而CO2产率变化相比可燃气体变化较小,因此随反应温度升高,污泥资源化利用率越高。

图3 球磨混合料在不同温度条件下热解产物质量分数变化图

图4 混合料在不同温度条件下热解气体主要组分产率变化图

2.2.2 不同温度下污泥混合料热解半焦FTIR分析 为了解混合料和在不同反应温度下热解生成半焦中官能团的变化,分析其产气机理,本研究对预处理混合料和不同温度热解后半焦进行FTIR分析,结果见图5。

图5 球磨混合料和热解后半焦在不同温度条件下FTIR图

由图5可知,混合料经机械化学预处理后,波数在3 642 cm-1和3 297 cm-1处出现游离和缔合的羟基(O—H)振动峰,反映出混合物料中存在醇和酚等。热解温度升高,半焦中羟基特征峰逐渐消失,表明酚类或醇类发生了分解[18]。推测因为醇类物质中的α-H 较为活泼,可能发生氧化反应生成H2O,H2O与污泥中的存在的活泼金属或有机质发生反应生成H2,醇类化合物也可与污泥中的金属反应生成H2,因此温度升高导致羟基的断裂是H2产量增大的主要原因;同时混合料经机械化学预处理后,在1 441 cm-1处出现C—H峰,经热解后吸收峰增大,可能有大量环烷烃或脂肪烃类化合物生成,并随着温度的升高吸收峰强度降低,推测在高温下有机质与CO2和C反应产生其他小分子气体,同时C2H4,C2H6和C3H8因高温也会发生还原反应生成H2[19]。

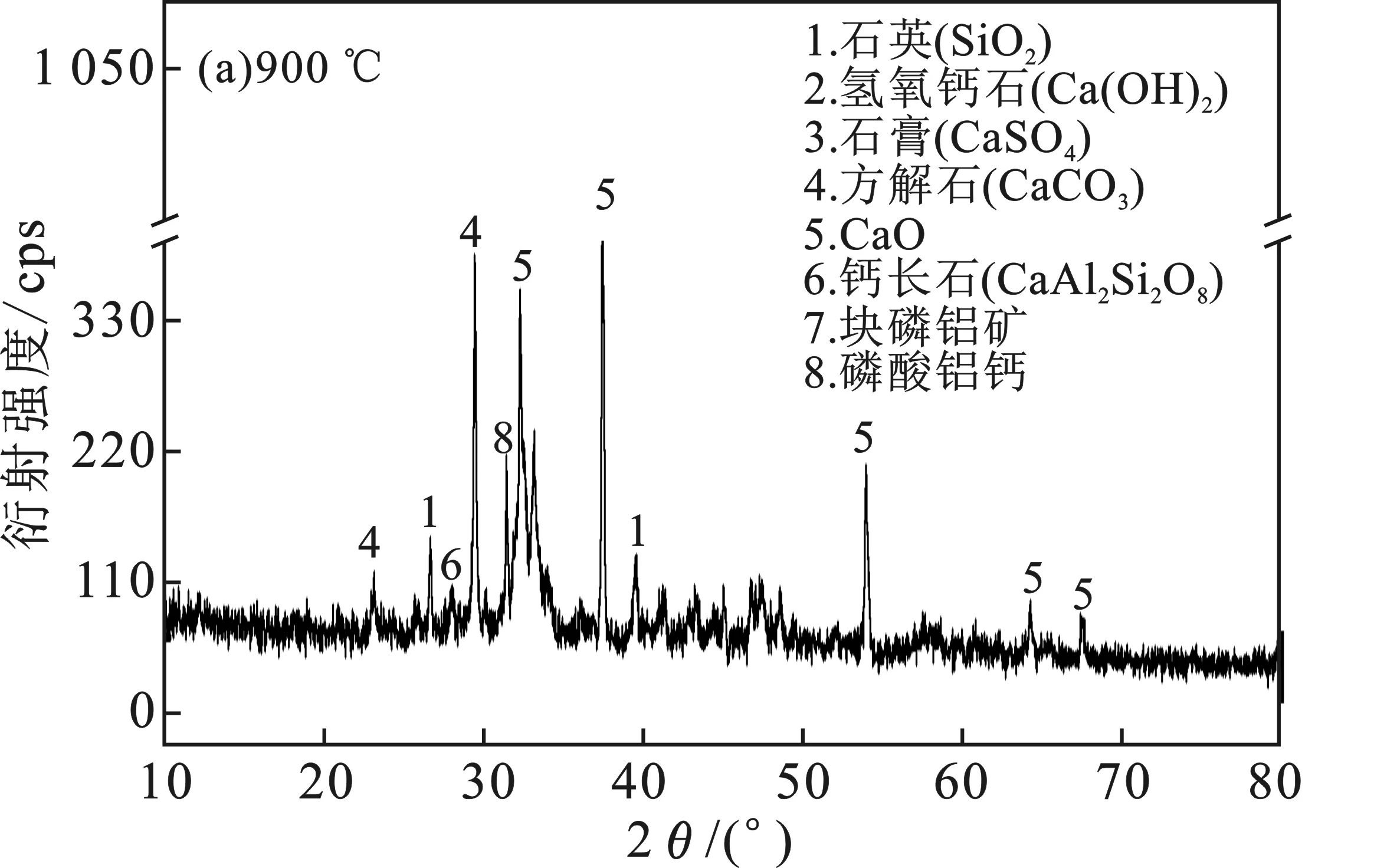

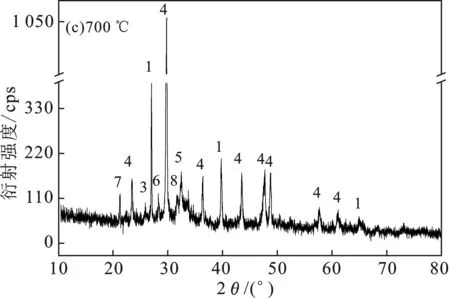

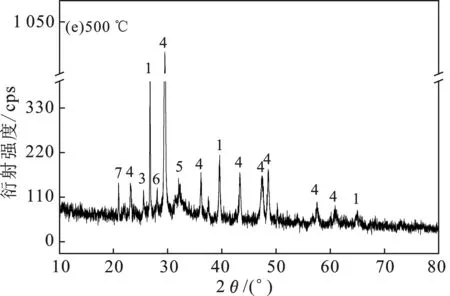

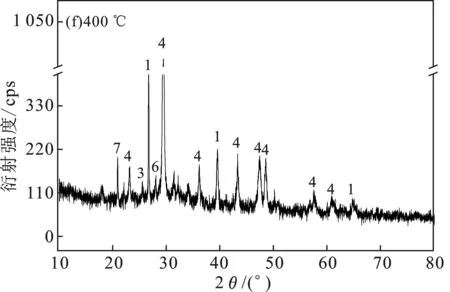

2.2.3 不同温度下污泥混合料热解半焦XRD分析 为研究不同温度条件下污泥半焦成分的变化,对机械化学预处理后的混合料及热解后半焦进行XRD分析,XRD结果见图6。

图6 球磨混合料及不同温度热解后半焦XRD图

由图6可知,当热解反应温度升高,Ca(OH)2吸收CO2气体,形成大量的方解石(CaCO3),导致混合物料中Ca(OH)2消失,同时Ca(OH)2与CO2的反应也提供了H·或H+,促进了H2的产生[22]。且温度在400~700 ℃时,CO2含量上升缓慢,方解石含量持续增加;在800~900 ℃时方解石大量分解,生成CaO和CO2,使得CO2含量由800 ℃的0.76 mol/kg上升至900 ℃的1.94 mol/kg;同时生成的部分CO2与C发生反应生成CO,促使CO含量由800 ℃的2.64 mol/kg上升至900 ℃的6.88 mol/kg。方解石的分解温度与相关文献相吻合[23-24]。同时CaO在500 ℃时出现了较为明显的特征峰,并随着热解温度的升高峰值逐渐变强,当温度在800~900 ℃下检测到多处含有CaO物质,与上文分析相符。

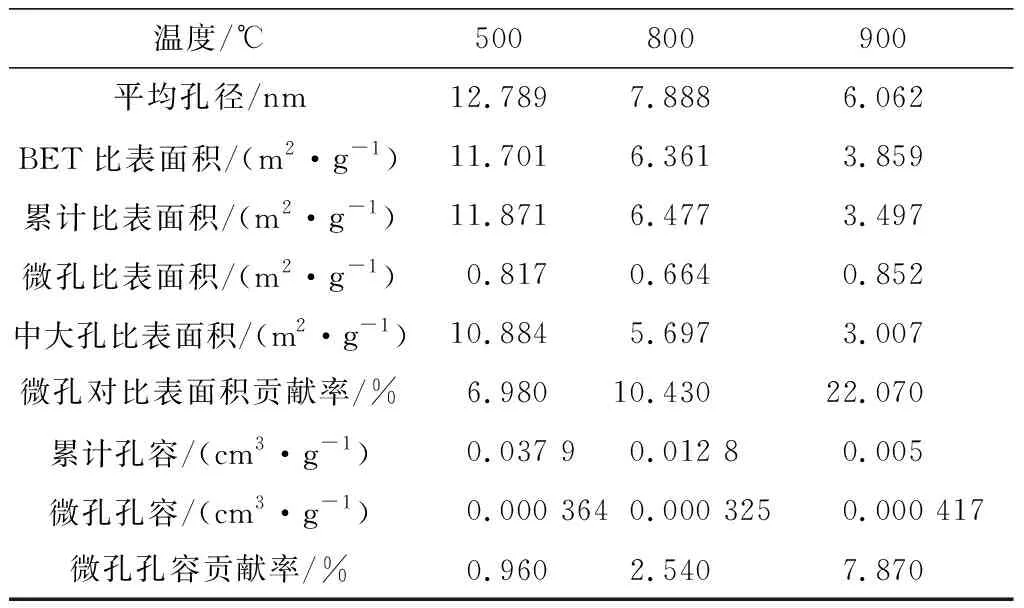

2.2.4 不同温度下污泥混合料热解半焦孔隙结构特征分析 污泥热解反应的过程中半焦表面孔隙结构会对反应速率产生影响。本节对污泥半焦的表面孔隙结构特性进行研究分析,在不同温度条件下热解半焦孔结构特征参数见表2。

表2 不同温度下混合料热解半焦孔结构特征参数Table 2 Characteristic parameter of pore structure of coke pyrolyzed at different temperatures

由表2可知,反应温度的不同对混合料热解后半焦的孔隙结构特征影响较为明显,随着反应温度的升高,混合料热解后半焦的平均孔径、BET比表面积、累计比表面积、中大孔比表面积和累计孔容都表现为下降趋势,其中BET比表面积由11.70 m2/g下降到3.85 m2/g。结合FTIR与XRD分析结果推测,可能因混合料热解后有方解石的生成,且方解石随温度继续升高发生分解生成CaO,大量的方解石和CaO的生成导致半焦颗粒表面空隙被包裹,使得大、中孔径减小,影响半焦比表面积。混合料随着温度的升高,化学反应加剧,挥发分大量析出,使得半焦表面孔隙结构发生坍塌,微孔对比表面积贡献率和微孔孔容贡献率大幅上升,表明高温有助于混合料热解产物中更多气体成分生成。

3 结论

(1)机械化学预处理使CaO与污泥中H2O或者其他物质提供的羟基反应生成Ca(OH)2,Ca(OH)2的生成可提高热解气产率。

(2)热解气体的产率随反应温度的升高总体呈上升趋势,900 ℃时产率达到最大,为32.10%,其中,可燃气体产率上升至17.22 mol/kg,增幅趋势明显。

(4)随着热解温度的升高,CO2产量增加。Ca(OH)2吸收大量CO2生成方解石,并释放H·或H+,促进了H2的产生。方解石在800~900 ℃时分解生成大量CaO物质和CO2,大幅提升产气中的CO和CO2气体量。同时大量方解石和CaO生成导致热解半焦BET比表面积下降,但微孔对比表面积贡献率和微孔孔容贡献率随温度升高大幅上升,表明高温促使挥发分的析出,有助于混合料分解产生更多的气体。