神府长焰煤在四氢萘-甘油混合溶剂中加氢增粘的研究

王钊,刘守军,杨颂,上官炬,杜文广

(1.太原理工大学 化学化工学院,山西 太原 030024;2.太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

近年来炼焦煤资源严重短缺,且未来中国对炼焦煤资源需求不断增长。同时中国低阶煤资源丰富,占总储量的55%[1],且大多数具有低灰分、低硫和低磷特点。但由于不具有粘结性或粘结性弱,目前不能用于单独炼焦。将非炼焦煤转化为炼焦煤是低阶煤高效利用的重要途经之一,并引起了广大研究人员的兴趣[2-9]。加氢增粘方法是使用分子氢和氢供体溶剂在高温和高压下对低阶煤进行催化加氢增粘提高低阶煤粘结性[2-5]。

本文采用四氢化萘-甘油混合溶剂对长焰煤进行加氢增塑,通过溶剂萃取、元素分析、热重和傅里叶红外分析研究了神府煤加氢增塑机理。将有助于促进低阶煤的高质化利用,并扩大中国的炼焦煤资源。

1 实验部分

1.1 原料与仪器

陕西神府长焰煤(SF)(煤样的制备参照GB 474—1996,对煤样进行破碎、缩分并研磨至200目,在105 ℃、真空条件下干燥12 h,经过上述处理制备的煤样置于真空干燥器保存),煤质分析数据见表1;铁基催化剂,自制[10];四氢萘、甘油、单质硫均为分析纯。

表1 神府长焰煤煤质分析数据Table 1 Proximate and ultimate analysis data of SF coal

TGA/DSC 3+ of METTLER TOLEDO热分析仪;Elemental Vario ELⅢ元素分析仪;Thermo SCIENTIFIC IS50傅里叶变换红外光谱仪。

1.2 加氢改性实验及固体产物溶剂萃取实验

加氢改性实验在带有磁力搅拌器的300 mL间歇高压反应釜内进行。在一个典型的加氢改性实验中,依次取30 g 神府长焰煤,45 g 溶剂(四氢萘∶甘油=7∶3,体积比),以及自制铁基催化剂加入量为神府长焰煤干基的1%(以Fe计量),n(s)∶n(Fe)=1.2分别置入反应釜中。反应釜检漏后,用氮气吹扫3次,再用氢气吹扫3次,最后充氢气至反应压力(分别为2,2.5,3,3.5,4 MPa)。然后反应釜从室温经过120 min升到反应温度(分别为330,340,350,360,370 ℃),搅拌转速为200 r/min。当反应系统温度升到设定温度后,分别保持0,25,50,75 min,然后冷却到室温。对反应后固液混合物进行减压蒸馏获得固体产物(改性煤),改性煤在真空干燥箱内105 ℃干燥12 h。

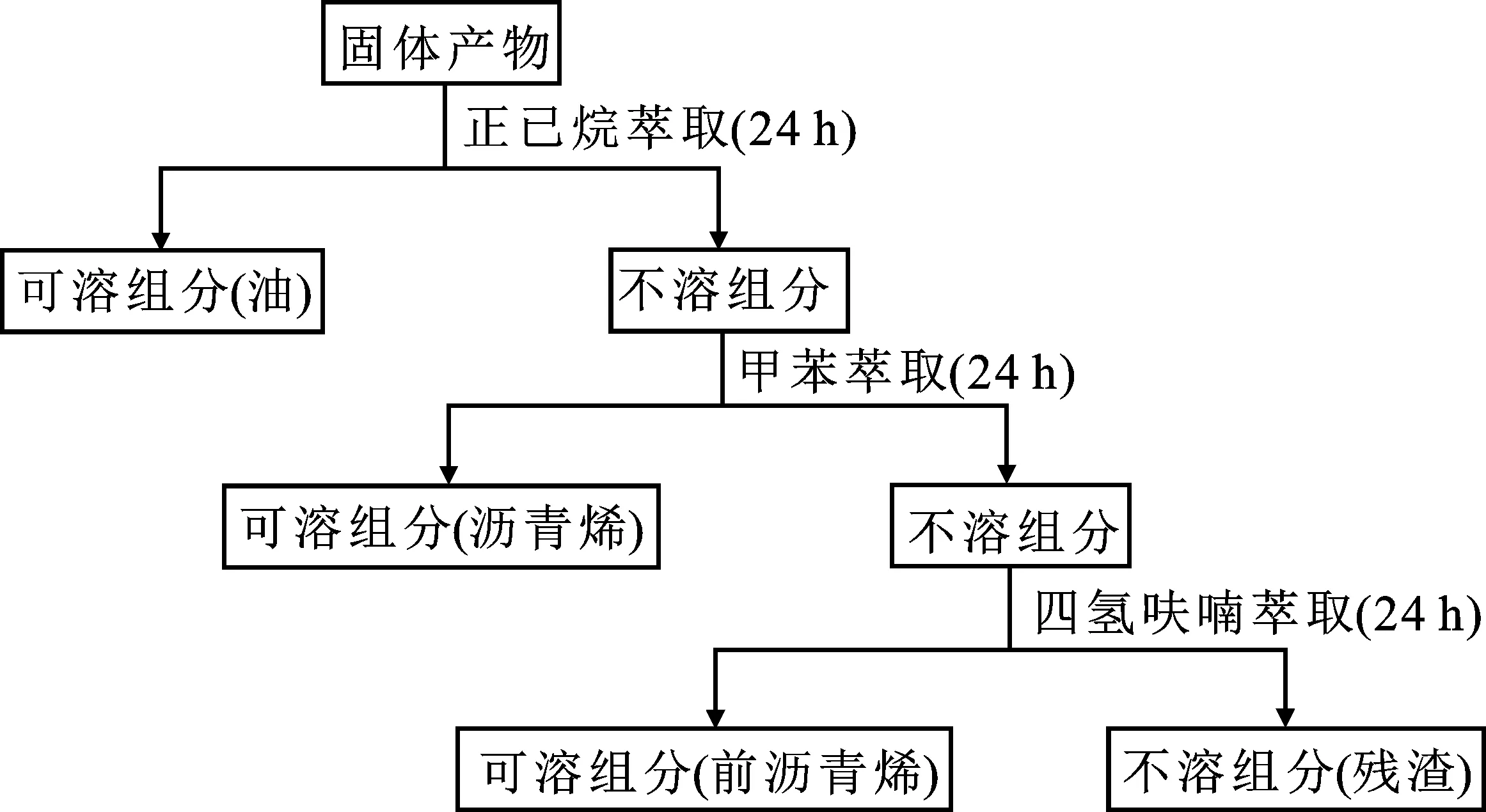

通过索氏溶剂萃取分离组分,溶剂依次使用正己烷、甲苯和四氢呋喃(THF)。将正己烷可溶组分、正己烷不溶但甲苯可溶组分、甲苯不溶但四氢呋喃可溶组分和四氢呋喃不溶组分分别定义为油、沥青烯、前沥青烯和残渣,其分离过程见图1。

1.3 分析方法

1.3.1 煤样的分析方法 煤样的工业分析根据国标(GB/T 212—2008)进行,煤样的粘结指数测定按照国标GB/T 5447—2014进行。

1.3.2 样品表征 利用热分析仪进行样品的热重实验。测试条件为:以10 ℃/min升温速率将样品从室温加热到1 000 ℃,载气为氮气,流速 40 mL/min。

对神府煤及其改性煤进行元素分析,C、H、N、S含量为2次平行样的平均值,O含量通过差减法得到。

利用傅里叶变换红外光谱仪(FTIR)对神府煤及其改性煤进行分析。样品与KBr按照1∶300质量比混合压片。测试条件为:分辨率4 cm-1,扫描16次,扫描范围为4 000~400 cm-1。

2 结果与讨论

2.1 工艺条件对长焰煤加氢增粘的影响

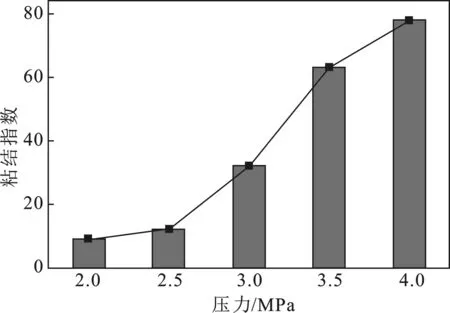

2.1.1 反应压力对长焰煤加氢增粘的影响 在360 ℃,反应时间为50 min条件下,考察反应压力(分别为2,2.5,3,3.5,4 MPa)对神府煤加氢增粘的影响,结果见图2。

图2 改性煤粘结指数与反应压力的关系Fig.2 Effect of reaction pressure on the caking index of modified coal

由图2可知,神府煤的粘结指数随着反应压力从2 MPa到4 MPa逐渐增加。在压力为3.5 MPa时改性煤粘结指数大幅增大,这可能是因为高压促进活性氢与煤热解自由基更多接触,从而反应生成塑性组分。在4 MPa时改性煤粘结指数为78,这表明神府煤可以在温和的条件下在四氢萘-甘油混合溶剂系统中通过加氢增粘转化为炼焦煤。

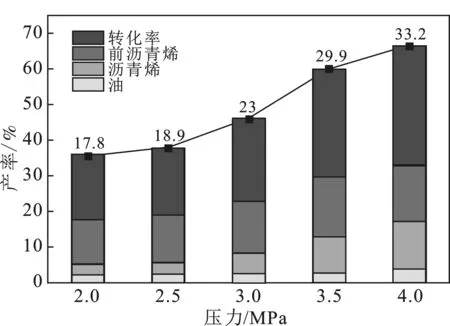

为了探究加氢增粘的机理,对改性煤进行了分级索氏萃取,具体过程见图1。萃取结果见图3。由图3可知,改性煤的转化率从2 MPa的17.8%增加到4 MPa的33.2%。压力越大,越有利于分子氢溶于供氢溶剂形成活性氢,活性氢与煤热解自由基反应生成易被溶剂萃取的中等及小分子物质,这可能是反应压力逐渐增大,溶剂萃取率不断增大的原因。

图3 改性煤的溶剂萃取率图Fig.3 Extraction yields of modified coals

一些研究者认为溶剂可溶组分对改性煤粘结能力存在很大影响,当萃取率增大时,改性煤粘结指数显著增大[8-9]。还有人认为改性煤粘结能力的增强具体与沥青烯或前沥青烯含量正相关[6]。为了了解具体哪种组分对改性煤粘能力增强有促进作用,对360 ℃、4 MPa得到的改性煤依次用正己烷、甲苯和四氢呋喃进行溶剂萃取,对萃余物进行真空干燥并测粘结指数。结果发现,正己烷萃余物粘结指数为80,相比360 ℃、4 MPa得到的改性煤粘结指数78基本不变,这可能是因为小分子油在改性煤热解低温段挥发,对于胶质体的形成发展没有任何影响,所以改性煤萃取除去油后粘结指数不变。甲苯不溶物粘结指数为49,以及四氢呋喃不溶物粘结指数为0。因此,溶剂可溶组分对煤粘结性有影响主要是沥青烯和前沥青烯的缘故。

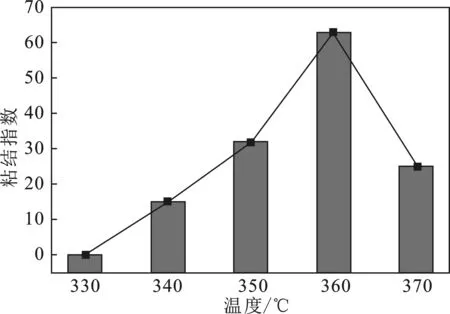

2.1.2 反应温度对神府煤加氢改性的影响 在反应压力为3.5 MPa、反应时间为50 min条件下,考察温度(330,340,350,360,370 ℃)对神府煤加氢增粘的影响,结果见图4。

图4 反应温度与改性煤粘结指数的关系Fig.4 Effect of reaction temperature on caking index of modified coal

由图4可知,温度对神府煤加氢增粘效果影响显著。在330 ℃时,改性煤粘结指数为0;随着温度继续升高,改性煤的粘结指数也随之升高,在温度为360 ℃时,改性煤粘结指数达到最大值63;然而随着温度升高到370 ℃,粘结指数反而急剧降至25。

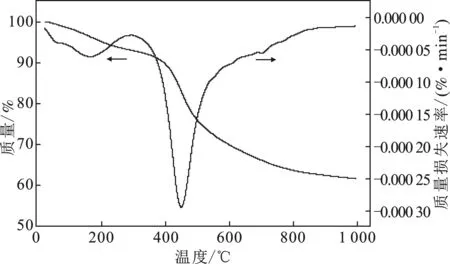

图5为神府煤TG和DTG曲线。

图5 神府煤的TG和DTG曲线Fig.5 TG and DTG curves of Shenfu coal

由图5可知,神府煤初始热解温度为320 ℃,热解最大失重速率温度为445 ℃。从330~360 ℃,神府煤的热解程度逐渐剧烈,可能是芳香环上的侧链和桥键以及弱共价键断裂,例如醚键、—OH、羧基等含氧官能团[11]。同时促进了芳香层片的重排产生可以被自由氢稳定的多环芳香自由基,形成塑性物质。然而反应温度继续增大至370 ℃,改性煤粘结指数反而大幅降低,这可能是因为反应剧烈导致生成大量自由基,自由基的生成速率快于自由基被活性氢稳定的速率,自由基之间发生交联聚合反应,生成不利于粘结性发展的大分子物质[1,6,9,12]。

2.1.3 反应时间对神府煤加氢改性的影响 在360 ℃,反应压力为3.5 MPa条件下,考察不同反应时间(0,25,50,75 min)对神府煤加氢增粘的影响,结果见图6。

图6 改性煤粘结指数与反应时间的关系Fig.6 Effect of reaction time on caking index of modified coal

由图6可知,反应时间为0 min时,改性煤的粘结指数为35,随着反应时间不断延长至50 min,改性煤的粘结指数不断增大至63;然而当反应时间继续增加至75 min时,改性煤粘结指数却呈现下降趋势,降至42。产生这种结果的原因可能是在0~50 min,反应生成煤热解自由基逐渐增多,与活性氢结合生成更多塑性物质,然而随着时间继续增大,自由基逐渐增多,反应过程中活性氢产生速率小于自由基产生速率,导致沥青类物质发生缩聚反应和小分子油的进一步裂解,导致改性煤粘结能力下降[6]。

2.2 机理分析

为了研究神府煤催化加氢增粘的机理,对神府煤和改性煤进行傅里叶红外分析、热重分析和元素分析(在不同压力下得到的改性煤记为Mp,P为压力)。

2.2.1 红外分析 图7为神府煤和360 ℃、3.5 MPa得到的改性煤傅里叶红外光谱图。

图7 神府煤和改性煤的红外光谱图Fig.7 IR spectra of Shenfu coal and modified coal

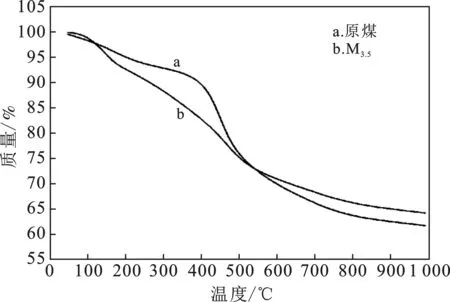

2.2.2 热重分析 图8为神府煤和360 ℃、3.5 MPa得到的改性煤热重曲线。

图8 神府煤和改性煤的热重曲线图Fig.8 TG curves of Shenfu coal and modified coal

由图8可知,在120 ℃以前,神府煤质量损失大于改性煤,这是因为神府煤相比改性煤分子中存在较多水分和吸附的气体分子。然而在120~515 ℃范围内,改性煤的质量损失大于神府煤,表明改性煤相比神府煤在结构中存在大量热解易分裂挥发的物质,例如沥青质和油,这符合溶剂萃取的结果。改性煤在515 ℃后质量损失相比神府煤较慢,可能是因为经过加氢改性除去部分含氧官能团,导致改性煤结构更紧密。此外,神府煤重量损失在370 ℃左右迅速增加,这表明神府煤热解变得更加剧烈,产生更多自由基,而活性氢在过程中供应不足导致自由基之间发生缩聚反应,从而温度继续增加,改性煤的粘结能力逐渐降低。

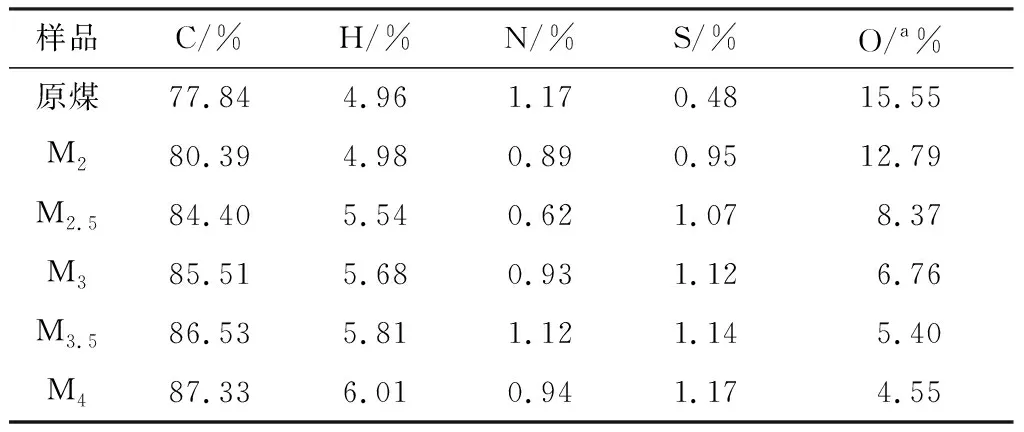

2.2.3 元素分析 表2为神府煤和在360 ℃、不同压力条件下得到的改性煤的元素分析结果。

表2 原煤和改性煤的元素分析数据Table 2 Elemental analysis of SF raw coal and modified coals

由表2可知,改性煤的氮元素含量相比原煤有所降低,表明加氢增粘可以降低神府煤氮元素含量,这可能是因为在加氢增粘过程中会脱除部分含氮杂环化合物。煤样的氧元素含量随着反应压力逐渐增大呈现不断降低的趋势,从神府煤的15.55%减小至4.55%,根据煤样红外分析结果,表明神府煤加氢增粘促进部分含氧官能团脱除,从而导致改性煤氧元素减小,有利于粘结能力的增强[6-9,14]。在加氢增粘反应中加入单质硫作为助催化剂与铁基催化剂反应生成催化活性相Fe1-xS,富硫的磁黄铁矿表面具有大量铁空位,可以吸附活性氢,从而与煤热解自由基反应促进煤的转化,这可能是改性煤硫含量增加的原因[15-19]。

3 结论

(1)神府煤在四氢萘-甘油混合溶剂中加氢增粘可行,并且神府煤的粘结指数从0增长到78在相对温和的反应条件下。

(2)神府煤在加氢增粘过程中脱除侧链、桥键和部分含氧官能团,生成沥青质等塑性物质,改性煤氧元素含量随粘结指数增加逐渐减小。

(3)通过溶剂萃取发现,改性煤的粘结能力与沥青烯和前沥青烯含量正相关。