一种微波光子探测器组件的封装设计与实现

伍艺龙,吕晓萌,廖 翱,叶永贵

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

引言

微波光子技术是将传统的微波毫米波技术与光子技术结合,以解决通信与信息科学中关键问题的一门交叉技术[1]。微波光子技术自20世纪90年代提出以后,在微波毫米波信号的光学产生、微波毫米波信号的光域处理、光载射频(RoF,RF over fiber)信号传输等方面发展迅速,其中光载射频信号传输结合了微波和光纤通讯的优势,使微波信号在光纤中实现低损耗、长距离、抗干扰大动态的信号传输,可实现复杂的微波处理单元与天线间的信号传送和分配,是微波光子技术一个重要的应用领域[2]。如何实现微波光子系统的高集成度、高可靠性,从而拓展微波光子技术的应用范围,成为目前研究的重点[3-4]。

与传统使用射频电缆实现信号传输相比,光纤具有质量轻、频带宽、传输损耗低、抗电磁干扰能力强等特点。光载射频传输技术使用光作为信号载波,可使天线与收发组件、变频组件、处理机等系统核心单元在空间上远距离分开,实现一个射频信号通过多个远距离天线发射,可组建多基站系统、网络、分布式应用[5]。在军事应用上,由于天线与核心单元的远距离隔离,可使昂贵的核心单元在天线受到反辐射武器攻击时仍能得到保全;同时,一个射频信号通过多个远距离天线进行发射,也使组建多基站雷达、立体电子支援和电子对抗系统成为可能[6-7]。典型的光载射频信号传输系统构成及信号流如图1所示,其中光探测组件是光载射频信号传输系统的重要部分。介绍了一种微波光子探测器组件的封装设计与实现,该组件可完成光载射频信号的探测与处理,该组件使用混合集成方法,使微波芯片、光子芯片等在同一封装内集成并完成气密性封装,具有较高的集成度与可靠性。

图1 典型的光载射频信号传输系统构成及信号流Fig.1 Structure diagram and signal flow of a typical ROF system

1 探测器组件封装设计

本文所述探测器组件工作在光载射频信号传输系统接收通道,当远端天线单元(RAU,remote access unit)接收到射频信号后,在远端单元被处理并进行电光转化,形成光载射频信号,在光纤中传输至位于核心单元的探测器组件,由探测器组件将光载射频信号解调为射频信号并进行处理,完成射频信号的接收。受限于系统安装空间的限制,需提升该探测器组件的集成度,使探测器组件除实现光电转换外,还兼备射频放大、均衡功能,同时进行5 通道阵列设计,具体原理框图如图2所示。微波光子探测器组件主要包括光电探测器、射频放大、射频均衡器、电源模块等部分。各部分主要功能为:光电探测器用于实现将光信号转换为射频信号,射频放大和均衡器分别实现将射频信号进行放大和均衡功能,电源模块用于系统供电。在信号完整性方面,射频端口与射频芯片、射频芯片之间使用50 Ω 阻抗的微带线进行级联。

根据上级产品需求,该探测器组件的最大尺寸及输入、输出端口位置已有明确要求,因此无法选择业内常见的SMD 封装[8]、TO 封装、双列直插封装、蝶形封装及mini-DIL 封装等,需进行定制化封装设计。具体设计思路为:

1)在壳体材料方面,考虑到芯片、入壳光纤与封装壳体的热膨胀系数匹配,避免高低温工作时产生过大的热应力,选择可伐合金作为壳体材料[9]。

2)在热管理方面,该组件的热量来源主要为探测器芯片、低噪声放大器芯片工作时产生的热量,由于这些芯片均为低功耗芯片,所以组件内部无需特别进行热沉设计,使用可伐合金作为壳体材料、芯片使用贴装方式装配在壳体上即可。

3)在封装可靠性方面,考虑到组件的三防性能,壳体进行镀金处理;该组件采用气密性封装,射频端口与光路端口均使用焊接方式装配,封装壳体使用激光封焊方式实现最终封盖,以提升组件可靠性,避免封装壳体内水汽含量超标导致电化学腐蚀、金属迁移等失效[10]。

图2 探测器组件原理框图Fig.2 Schematic diagram of detector assembly principle

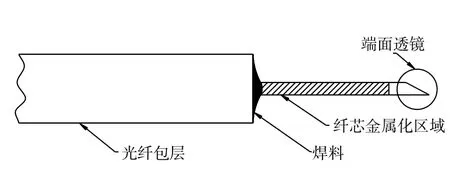

4)在光纤与探测器芯片耦合方面,通常有两种耦合方式:直接耦合与透镜耦合,其中透镜耦合又分为单透镜耦合和多透镜耦合[11]。为提升耦合效率、降低装配难度,选取直接耦合方式。直接耦合方案的探测器芯片贴装有两种方案:卧式贴装与立式贴装,如图3所示。两种方案均为缩短键合金丝跨距以减少级联次数,从而避免射频损耗增加和波动变大,本方案选取卧式贴装方案。卧式贴装方案需使光传输路径发生大角度偏转,故选用斜面透镜光纤,如图4所示。

图3 探测器芯片贴装方案Fig.3 Bonding scheme of detector chip

图4 斜面透镜光纤Fig.4 Optical fiber with oblique lens

2 测器组件工艺实现

2.1 工艺流程

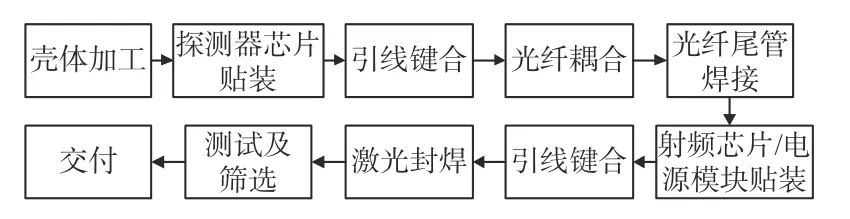

本文所述探测器组件工艺流程图如图5所示。

图5 工艺流程图Fig.5 Process flow diagram

2.2 具体工艺过程及要求

1)壳体加工。使用机械加工方法完成可伐金属壳体,壳体表面电镀镍金。使用玻璃烧结方法完成低频供电插针装配,使用焊接方法完成射频连接器装配,低频供电插针与射频连接器装配后具备气密性。

2)探测器芯片贴装。使用环氧导电胶贴装探测器芯片及芯片附近传输线,应严格控制贴装精度,便于后续探测器芯片与光纤的耦合。

3)引线键合。使用超声热压焊方法进行探测器芯片与传输线的金丝键合。

4)光纤耦合。使用专用耦合台夹持光纤,并将光纤从光路端口伸入壳体,直至光纤的出光面与探测器芯片的感光面临近。使用探针对探测器芯片加电,并向光纤中输入光信号,使用电流表测试光生电流。微调五维调整台,移动光纤出光面与探测器芯片感光面的相对位置,直至光生电流到达最大值。此时进行光纤预固定。

5)光纤尾管焊接。在专用耦合台上,使用电阻焊设备的电极对光纤尾管与壳体光路端口进行加热,加热的同时注入锡铅焊料,直至焊料填充饱满。要求光纤尾管焊接后,焊接处具备气密性。

6)射频芯片及电源模块贴装。使用环氧导电胶贴装探测器芯片、电源模块及附近传输线。

7)引线键合。使用超声热压焊方法进行射频芯片、传输线、电源模块之间的金丝键合。

8)激光封焊。确认组件性能满足要求后,使用激光封焊机对壳体与盖板进行激光封焊,封焊后进行氦质谱检漏以判定气密性。要求组件气密性满足GJB 548B 相关要求。

9)测试及筛选。根据组件性能指标要求,输入光信号、输出微波信号,进行测试,并按相关要求完成筛选试验。

10)交付。完成组件的标示及包装,并交付用户。

2.3 关键工艺点

1)射频引线键合

射频引线键合通常使用金丝连接芯片及外围电路。由于金丝呈现感性,其作用类似于一个串联电感,高频工作产生寄生效应,导致高频响应信号幅度下降[12]。在本研究中,为减少寄生参数,提升高频性能,采取以下手段:a)将射频链路部分元器件及传输线尽量接近装配,使金丝跨距尽量短;b)使用低弧度焊接,使金丝长度尽量短;c)使用楔形焊进行双丝焊接。

2)光纤耦合及尾管焊接

由于PD 芯片的探测区域约为直径20 μm 的圆,单模光纤出射光斑尺寸约为8 μm~11 μm,在光纤与PD 芯片耦合完成后,任何微量的形变均会导致耦合效率降低。因此,应尽量直接在耦合台上进行尾管焊接并合理选择焊接方法,避免因组件移动或焊接热应力导致的光纤与PD 芯片耦合处相对位置移动,从而避免耦合效率降低[13-14]。

3)气密性封装

气密性封装能够将元器件、芯片与外界隔绝,避免水汽、腐蚀性气体带来的可靠性问题(如电化学腐蚀、银迁移等)。气密性封装的关键在于对水汽含量的控制,水汽主要源于封装内管壳、电路片、元器件、胶体等吸附的水汽及装配工作环境中的水汽[15]。因此,应严格控制如环氧导电胶、UV胶等易吸附水汽材料的用量,并进行充分固化。还应严格控制装配工作环境中的水汽含量,在封装前应进行充分的真空充氮烘烤,以排除封装中吸附的水汽。

2.4 探测器组件实测性能指标

因探测器组件的微波链路部分性能取决于芯片,故本文使用光纤与探测器芯片的耦合效率对探测器组件进行性能表征。利用波长为1 310 nm,光功率为372 μW 的光源来测试微波光子探测器组件5 个通道光生电流。测试指标如表1所示。从表中可看出光信号较好地转化为电信号后输出。组件经过温度冲击(-55 ℃~+85 ℃)后测试,指标无明显变化。产品的最终光电耦合效率在68%~79%之间,满足总体指标需求。

表1 耦合光电流与耦合效率Table1 Coupled photocurrent and efficiency

3 结论

探测器组件是光载射频信号传输系统的重要部分,本文设计了一种包含光探测与微波放大功能的探测器组件,并通过混合集成封装方法实现了微波芯片与光子芯片在同一封装内的阵列化集成及气密性封装。该组件具有较高的集成度与可靠性,该组件的封装设计与实现方法,可用于其他微波光子产品,有助于提升光载射频传输系统的集成度与可靠性。