垂直轴风力机尾缘开裂襟翼气动性能及其偏转角调节规律

张立军,顾嘉伟,朱怀宝,胡阔亮,江奕佳,缪俊杰,王旱祥,刘静

(中国石油大学(华东)机电工程学院,山东青岛,266580)

风力发电机按照主轴相对于地面的安装位置可分为水平轴风力机和垂直轴风力机。垂直轴风力机以无需偏航系统、结构简单等优点越来越受到青睐,然而,垂直轴风力机在旋转过程中,由于上风区叶片的干扰,下风区流场出现紊乱,引起垂直轴风力机的整体性能下降,尤其是风能利用率降低[1-3]。当前垂直轴风力机实际风能利用率为33%~35%,远低于理论值64%[4],阻碍了垂直轴风力机的大型化和商业化发展[5-6]。针对风力机风能利用率低的问题,学者们大量研究改进翼型、优化风力机结构和局部流动控制[7-9]等方法。20 世纪70年代末,NASA Lewis中心首次将飞机襟翼应用于风力机叶片尾缘改型[10],控制局部流动。尾缘襟翼形式多样,包括简单襟翼、缝翼、开裂襟翼和格尼襟翼等[11-12]。针对尾缘襟翼的相关问题,目前国内外学者均进行了研究。WEICK 等[13-14]较早开始利用风洞试验研究带有开裂襟翼的航空翼型,发现开裂襟翼能在高叶尖速比下有效降速减载;RICHTER 等[15]对开裂襟翼、格尼襟翼和发散后缘均进行了实验与数值模拟,发现开裂襟翼可以增加翼型的弯度并扩展尾缘的压力分布,减小翼型阻力并提升升阻比,比柔性后缘相比性能更优;NURGROHO[16]利用数值模拟,研究带有开裂襟翼的航空翼型,确定出最佳的襟翼偏转角和攻角,并发现风速和环境温度对翼型的升阻力有较大影响。张文广等[17]利用FAST 平台,研究大型水平轴风力机尾缘简单襟翼,获得不同风况下最优的尾缘襟翼位置、长度、展弦比和摆角等结构参数,并发现尾缘襟翼可以有效降低叶片载荷,抑制输出功率波动;张广兴[18]基于Rayleigh-Ritz法建立了水平轴风力机桨叶弹性模型,利用Matlab 研究主动控制型分布式尾缘襟翼,发现尾缘襟翼能有效减小桨叶挥舞力矩和扭转振动。在垂直轴风力机领域,祖红亚[19]以NACA0018翼型为研究对象,分析了襟翼对翼型气动性能的影响,探讨了襟翼摆角变化情况下,翼缝宽度对风力机动态气动力的影响,并得到最佳翼缝宽度为1.5%c;梅毅[20]在垂直轴风力机叶片尾缘加装开裂襟翼,建立风力机启动数学模型,推导出襟翼闭合条件,并通过风洞试验发现随动的开裂襟翼可以提高垂直轴风力机的启动性能,且不降低风力机稳定运行时的工作效率。上述研究针对风机加装尾缘襟翼都给出了相应的研究结果。其中,开裂襟翼由于结构简单,连接处表面光滑且不需要额外的控制和执行机构等特点,更适用于垂直轴风力机运行时叶片所处的大攻角分离流动情况。目前开裂襟翼相关研究多集中于航空翼型或水平轴风力机翼型,在垂直轴风力机领域的研究相对较少。由于垂直轴风力机与水平轴风力机结构差异较大,开裂襟翼对垂直轴风力机气动性能的提升效果仍有待探讨。此外,鉴于垂直轴风力机流场比较紊乱,上述针对开裂襟翼的研究主要采用的是单翼型振荡的研究方法[21-23],很难有效评价在叶片大攻角流动分离情况下垂直轴风力机整体性能。为了更好地分析垂直轴风力机叶片尾缘加装开裂襟翼后的气动性能,首先,本文利用ANSYS FLUENT软件,针对加装开裂襟翼的小型垂直轴风力机进行二维CFD仿真;其次,通过正交设计,初步确定尾缘开裂襟翼的结构参数及各因素影响程度,再研究最大影响因素对垂直轴风力机气动性能的影响,分析开裂襟翼提升垂直轴风力机气动性能的机理;最后,提出和验证开裂襟翼偏转角连续调节规律,为提高风能利用率提供理论支撑。

1 模型与网格

1.1 风力机参数及开裂襟翼模型

本文基于3.5 kW垂直轴风力机模型进行研究,风力机的相关参数如表1所示[24]。

图1(a)所示为在NACA0015翼型基础上加装开裂襟翼并利用CAD 软件建立的二维翼型模型,其中,襟翼与基础翼型连接处被优化成光滑表面。图1(b)所示为长度l=10%c、偏转角β=10°和布置位置t=90%c时的叶片尾缘开裂襟翼局部细节图(其中,c为叶片弦长)。

表1 垂直轴风力机的主要参数Table 1 Parameters of wind turbine

图1 开裂襟翼模型示意图Fig.1 Schematic diagram of the split flap model

1.2 网格划分

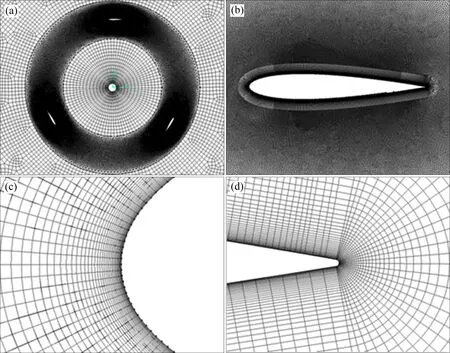

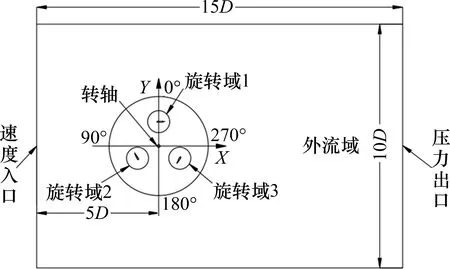

垂直轴风力机数值模拟采用二维计算模型[25-26],计算域划分及边界尺寸如图2 所示,叶轮直径为D,上边界、下边界及左侧边界均设置为速度入口,右侧边界设置为压力出口,中心转轴和各个叶片均设置为无滑移壁面条件。计算时考虑转轴对风机内部流场的影响,将整个计算域划分为3个部分,即外流域、内流域和旋转域,叶片处于旋转域并随之运动,旋转域与稳态域之间设置Interface 面。入流风速为10 m/s,方向沿X轴正方向,风力机沿逆时针方向旋转,图2中所示角度为叶片的方位角θ。

为确保近壁面处复杂流动的计算精度,翼型表面划分边界层网格,第1 层网格厚度[27]由下式确定:

式中:Δy为边界层网格第1 层高度,m;L为特征长度,m;y*为量纲一壁面距离。

旋转域采用非结构网格划分,其余部分采用结构化网格划分,网格示意图如图3所示。

1.3 CFD仿真验证

在进行CFD 数值模拟前,通过改变网格间隔和边界层第1 层网格高度Δy,加密翼型边界层网格和旋转域网格,实现不同数量网格的划分,并验证计算域网格的独立性。生成的不同密度网格分为粗糙、中等和高质量3种,其网格数和数值模拟得到的最大壁面距离y*max如表2所示。

当风力机叶尖速比TSR=1.5时,3种不同网格单叶片瞬时转矩系数Cm随方位角变化曲线如图4 所示。由图4可见:粗糙网格得到的结果与中等质量和高质量网格得到的结果相差较大,而中等质量网格与高质量网格结果非常接近。为获得精度较高的数值模拟结果,并更好地观察叶片表面流场的变化,本文控制计算模型的网格数量约4.4×105个。

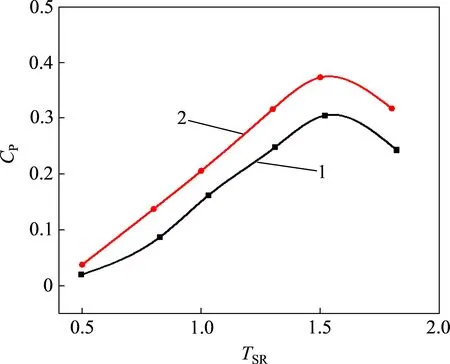

为验证CFD 数值模拟的准确性,在风速v为10 m/s时,将3.5 kW垂直轴风力机二维仿真得到的风能利用率CP与文献[24]中结果进行对比。对于该外流场模型,研究显示:相对其他湍流模型,SSTk-ω模型能更好地反映流场的特征[28],得到的结果与试验值吻合度较高,因此,本文仿真均采用SSTk-ω模型。

图5 所示为CFD 仿真值和风洞试验值对比图。由图5可见:由于二维垂直轴风力机模型忽略了展向风剪切效应、叶尖涡效应以及支撑杆等因素对风力机性能的影响,得到的CP要略高于CP实验值。但是CFD 计算值与试验值整体吻合良好,变化趋势一致,且CPmax都出现在TSR=1.5 附近。因此,本文采用的CFD 数值模拟方法合理,能够有效把握流场的基本规律,为进一步研究加装尾缘开裂襟翼的风力机性能提供依据。

图3 网格示意图Fig.3 Grid diagram

表2 垂直轴风力机计算网格详细信息Table 2 Details of the computational grids for VAWT

图4 3种不同网格单叶片瞬时转矩系数随方位角变化曲线Fig.4 Variation curves of instantaneous torque coefficient of single blade with azimuth angle in three different grids

图5 CFD仿真值和风洞试验值对比图Fig.5 Comparison of CFD simulation values and wind tunnel test values

2 开裂襟翼参数对VAWT气动性能影响

2.1 襟翼参数的正交设计

垂直轴风力机运行时,影响风力机性能的主要因素是襟翼长度l、偏转角β和布置位置t。由于影响因素较多、取值范围广,为得到最佳的襟翼结构参数,引入正交设计思想,以部分试验代替全部试验进行研究。正交设计可以通过级差分析来判断不同因素对参考指标的影响,并初步获得较优的水平组合[29]。将襟翼长度、偏转角和布置位置作为正交设计3 个因素,考虑到当襟翼长度过长、偏转角过大时,反而会引起翼型的升力降低、阻力提高,导致风力机整体性能下降,效率变低[30],所以各因素对应的水平值均选取较小范围,表3所示为正交设计因素水平表,根据正交设计方法,选用4因素3水平L9(34)正交设计表[31]。

表3 正交设计因素水平表Table 3 Orthogonal design factor level table

2.2 计算结果与分析

根据仿真得到的平均扭矩系数CMavg,可以由式(2)~(4)计算得到垂直轴风力机驱动力矩M、风能利用率CP和切向力系数CT。

式中:ρ为空气密度,kg/m3;v为来流风速,m/s;A为扫掠面积,m2;L为特征长度,m,其值为叶片弦长c;H为风机高度,m;ω为旋转角速度,rad/s;M为叶片平均扭矩,N·m。

为考察尾缘开裂襟翼对垂直轴风力机性能的影响,选取ΔCP和Δλ作为性能评价指标参数,其中,ΔCP是加装襟翼前后垂直轴风力机风能利用率的差,Δλ是加装襟翼前后垂直轴风力机高效运行区范围的差,高效运行区定义为85%CPmax的叶尖速比范围。表4 所示为正交设计安排表及参考指标。由表4可见:多数情况下,开裂襟翼引起风力机的CP和Δλ范围增大,但部分情况下由于偏转角过大、布置位置靠近前缘而导致CP和Δλ范围大幅度缩小。

进一步分析表4可以得到各评价指标的均值和级差结果,如表5 所示。由表5 可见:对于ΔCP,偏转角的级差远大于其他2项指标,且满足R1B>R1C>R1A,说明偏转角对ΔCP影响较大;而对于Δλ,偏转角的级差略大于其他2 项,且满足R2B>R2A>R2C,说明偏转角对Δλ有一定影响。

表4 正交设计安排及参考指标Table 4 Orthogonal test arrangement and reference indicators

表5 各指标均值和级差Table 5 Average and range of each indicator

较大的ΔCP和Δλ对应较优的风力机性能,并且ΔCP更能直接反映风力机输出功率。因此,根据表5,得到较优的组合为l=20%c,β=10°,t=90%c,即A2B1C1,同时,可以看出尾缘开裂襟翼的结构参数中,偏转角对风力机性能影响最大,布置位置其次,襟翼长度对风力机性能影响最小。

3 偏转角对VAWT气动性能影响

为了深入探究开裂襟翼偏转角对垂直轴风力机气动性能的影响,本节将在2.2 节研究基础上,进一步分析带有襟翼偏转角(0°<β<40°)的垂直轴风力机模型。

3.1 襟翼偏转角对叶片气动性能影响

基于正交设计结果,令固定襟翼的布置位置t=90%c、襟翼长度l=20%c不变,选取启动(TSR=0.5)、低叶尖速比(TSR=1.5)和高叶尖速比(TSR=2.5)这3个典型阶段进行研究。

图6所示为不同叶尖速比和不同襟翼偏转角的叶片切向力系数CT变化特征。由图6(a)可见:在风力机启动阶段,当β分别为0°和5°时可以明显提升垂直轴风力机的切向力系数CT。随着偏转角增大,CT会整体下降,甚至出现负值,严重阻碍了垂直轴风力机的启动。由式(2)计算不同襟翼偏转角下叶片的驱动力矩M,并作为风力机在启动阶段的启动力矩。其中β=0°时,叶片获得较大的启动力矩M=26.1 N·m,此时垂直轴风力机的CP为6.8%,相比原型风力机提升了约2.8%。

由图6(b)和图6(c)可见:加装尾缘开裂襟翼后,不同襟翼偏转角对应的CT均有一定提升。其中,当0°≤θ<180°时,仅当0°<β<10°时叶片CT-θ曲线要比原型风力机的高,而当180°≤θ<360°时,不同襟翼偏转角对应的CT-θ曲线却基本都比原型风力机的高。根据式(2)~(4),并结合图6(b)和图6(c),可以计算得到此时垂直轴风力机CP。当TSR分别为1.5和2.5时,CP均在β=10°时取得最大值,相比原型风力机分别提升了7.7%和4.6%。

综合图6可见:改变开裂襟翼偏转角可以在一定程度上提升垂直轴风力机叶片CT,且当襟翼偏转角较小时(0°<β<10°),能更加显著地提升垂直轴风力机气动性能,导致叶片在旋转过程中,CT在大部分方位角下都能提高,而当襟翼偏转角较大时(15°<β<40°),CT相比原型风力机提升不显著,甚至会有所降低。

3.2 襟翼偏转角对叶片周围流场影响

根据3.1节的研究结果可知,在TSR分别为0.5,1.5和2.5时,均会存在一个襟翼偏转角β引起垂直轴风力机的风能利用率达到最大值,且相比原型风力机的气动性能有一定提升。

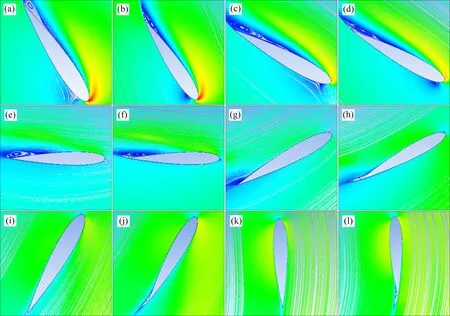

为了进一步观察并分析不同襟翼偏转角对叶片表面流场的影响,以TSR分别为1.5 和2.5 为例,得出当θ=270°时,加装开裂襟翼的叶片表面在不同襟翼偏转角下的速度流线图,如图7 所示,其中,定义0°≤θ<180°为上风区,180°≤θ<360°为下风区[32]。在理想情况下,运行于上风区的叶片,内表面受负压作用,为吸力面;而外表面受正压,为压力面,在内外表面压差作用下,风力机才会持续地旋转运动[33]。当叶片运行于下风区时,内外表面受力情况恰好相反,内表面为压力面,外表面为吸力面。

由图7(a)~(f)可见:当TSR=1.5 时,与原型叶片相比,开裂襟翼和叶片本体之间存在多个漩涡,当襟翼偏转角较小时,漩涡一直保持在襟翼与叶片本体之间。而随着襟翼偏转角增大,该漩涡也逐渐增长,且随着襟翼的偏转更靠近叶片内侧。当β=10°时,该漩涡位于襟翼和叶片本体的夹角区域内部,起到吸引和加速外表面流体的作用,进而增大叶片两侧的压差,提升叶片升力;而当20°<β<40°时,该漩涡逐渐出现脱离和扩散,对叶片尾缘流场产生不利影响。

由图7(g)~(l)可见:当TSR=2.5 时,叶片周围流场相比较TSR=1.5 时更为平滑。在较小偏转角下,翼型本体和襟翼之间同样出现了漩涡,并引起尾缘外表面流体加速。而过大的偏转角会引起漩涡逐渐发散和脱落,反而对流场造成不利影响。在康达效应的作用下,当空气流过具有一定曲率的叶片尾缘时,会产生附壁作用,导致流体加速并在外表面尾缘形成低压区,这增大了叶片内外表面压差,并提高了叶片的升力。但当襟翼偏转角过大时,襟翼反而会阻碍内表面流体的运动,再加上尾缘脱落涡的影响,会引起叶片升力明显降低。

图6 不同襟翼偏转角下叶片切向力系数曲线Fig.6 Curves of blade tangential force coefficient at different flap deflection angles

3.3 开裂襟翼提升风力机气动性能的机理

当β=10°时,分析TSR分别为1.5 和2.5 时叶片周围流场,获得在不同叶尖速比下襟翼偏转角提升垂直轴风力机性能的机理。

图8 所示为当TSR=1.5 时,加装襟翼前后风力机叶片表面的流线图。由图8可见:加装襟翼前后叶片周围流场发生了剧烈变化;当叶片位于上风区且60°<θ<120°时,叶片内表面发生动态失速;在失速初期(θ=60°),襟翼有效减小了失速涡,并将多个不规则的失速涡抑制为一个完整的失速涡。但此时襟翼产生的漩涡引起叶片外表面尾缘处流体加速,由于外表面压力高于内表面压力,从而导致叶片内外表面压差减小,不利于叶片升力提高。

当叶片位于下风区时,180°<θ<210°时,叶片外表面也发生了剧烈的动态失速,在失速初期(θ=180°),原型叶片失速涡产生于叶片尾缘,而开裂襟翼引起失速涡后移至襟翼与叶片之间的夹角区域,减轻了失速涡对叶片表面流场的干扰,并明显减小了失速涡。在θ>210°时,叶片外表面前缘产生的失速涡开始影响流场发展,但襟翼与叶片之间的夹角区域内持续保持着一个低压低速漩涡。

图9 所示为TSR=1.5 时方位角270°下叶片表面压力分布。由图9可见:漩涡吸引了叶片外表面尾缘流体并导致其加速,降低了外表面尾缘处的压力,引起的内外表面压力变化增大了叶片两侧压差,进而提升了风力机的性能。因此,当TSR=1.5时,风力机气动性能提升的主要是尾缘失速涡后移和叶片外表面流体流速增加引起的,这增大了叶片内外表面压差,提升了叶片的升力。

图8 TSR=1.5时加装襟翼前后叶片表面流线图Fig.8 Streamline of the surface of the blade before and after the flap added at TSR=1.5

图9 TSR=1.5时方位角270°下叶片表面压力分布Fig.9 Blade surface pressure distribution at θ=270°with TSR=1.5

图10 所示为TSR=2.5 时在加装襟翼前后风力机叶片表面的流线图。由图10 可见:TSR=2.5 时叶片周围流场仅在方位角120°~210°范围内出现了动态失速,且失速涡持续保持在叶片内表面尾缘,没有对周围流场造成很大影响。在失速初期(θ=120°),襟翼有效地减小了失速涡,但翼型实际弦长和弯度的增加阻碍了叶片内表面流体流动,引起尾缘低速高压区扩展,降低叶片力矩。当θ>210°时,叶片内表面失速涡消失,仅在襟翼与叶片之间存在着1 个低速低压漩涡,结合图11 中的叶片表面压力分布云图可以看出,该漩涡使叶片外表面尾缘处的流体流速加快,增大了叶片两侧压差,减小了叶片所受负力矩,提升了风力机的性能。

因此,在叶尖速比较大时,襟翼对风力机性能的提升主要体现在上风区失速涡未产生和下风区失速涡消失后的2个部分,可通过改变叶片外表面尾缘流场来提高叶片内外表面压差,进而提升叶片的力矩系数。

4 开裂襟翼偏转角连续调节规律

4.1 连续调节规律制定

根据第3节的结果可知,加装尾缘开裂襟翼对垂直轴风力机的气动性能有较大提升作用,其中,当叶尖速比较低(TSR=1.5)时,改变襟翼偏转角可导致垂直轴风力机CP提高7.7%。由图6(b)可见:在不同方位角下,存在1个最优襟翼偏转角,使叶片切向力系数最大。因此,制定襟翼偏转角连续调节规律,可进一步提升垂直轴风力机的气动性能。

考虑到垂直轴风力启动阶段(TSR=0.5)所经历的时间较短,本节主要以TSR分别为1.5 和2.5 为例讨论襟翼偏转角主动调节,并分析调节效果。由图6(b)和图6(c)可知以CP提升幅度最大为目标,能得到各方位角下对应的最优襟翼偏转角,如图12(a)所示。因此,在垂直轴风力机运行过程中,若控制襟翼偏转角都遵循如图12(a)所示的最优偏转角变化规律,理论上可以极大地提升垂直轴风力机效率。

图10 TSR=2.5时加装襟翼前后叶片表面流线图Fig.10 Surface streamline of the blade before and after the flap added at TSR=2.5

图11 TSR=2.5时方位角270°下叶片表面压力分布Fig.11 Blade surface pressure distribution at 270°with TSR=2.5

图12 襟翼最优偏转角随方位角变化曲线Fig.12 Various curves of flap optimal deflection angles with azimuth angles

根据图12(a)中的襟翼最优偏转角变化规律,将其进行优化,使偏转角突变处以平滑的曲线进行连接,以便通过用户自定义程序(UDF)进行控制,如图12(b)所示。

4.2 新模型建立

为了实现襟翼偏转角的调节并验证襟翼偏转角连续调节规律,需要重新建立带有开裂襟翼的NACA0015翼型模型,如图13所示。与1.1节中建立的开裂襟翼模型不同的是,修改后的模型中开裂襟翼与翼型本体之间相互分离,实现襟翼单独偏转。为了避免襟翼与叶片本体之间的缝隙引起流场及气动力计算结果与原模型不一致,需要在开裂襟翼前额外增加1个突出壁面。

利用数值模拟分别计算β=35°时2 个模型的叶片切向力系数CT,计算结果如图14所示。由图14可见:修改后模型的CT及CT-θ曲线的变化规律与原有开裂襟翼模型计算结果相吻合。因此,采用该修改模型可以计算襟翼偏转角主动变化规律,并可与第3节中开裂襟翼模型的相关计算结果进行对比。

图13 修改后开裂襟翼模型及尾缘Fig.13 Modified split flap model and trailing edge

图14 开裂襟翼模型修改前后叶片切向力系数Fig.14 CT of airfoil before and after modification of split flap model

图15 计算域示意图Fig.15 Calculation domain diagram

开裂襟翼偏转角连续变化的数值模拟计算域如图15 所示。计算域分为外流域和旋转域等,各域之间通过Interface进行数据交互,网格划分均采用非结构网格。设置入口边界为速度入口,出口边界为压力出口,入流风速为10 m/s,方向沿水平轴正方向,风力机沿逆时针方向旋转。在数值模拟过程中,湍流模型与1.3节中的保持一致,利用滑移网格实现翼型旋转,通过调用动网格宏DEFINE_CG_MOTION,实现襟翼绕旋转轴公转的同时襟翼绕自身转轴自转。其中,襟翼公转通过定义角速度Omega[z]实现,襟翼自转通过定义速度Velocity[x]和Velocity[y]实现。应用弹簧光顺法和网格重构法对网格进行更新。

4.3 开裂襟翼偏转角连续调节规律验证

图16 所示为不同叶尖速比下应用襟翼偏转角连续变化规律前后叶片切向力系数变化曲线。由图16可见:3条曲线的变化规律基本一致;当TSR=1.5时,应用偏转角连续变化规律后对应的CT-θ曲线明显比原型风力机的高,且相对于β=10°时的风力机模型,CT在90°<θ<280°时有明显提升,在40°<θ<90°和280°<θ<360°时有一定降低;当TSR=2.5,叶片方位角60°<θ<160°时,叶片切向力系数CT要低于原型风力机和固定偏转角对应的CT,而在其他方位角下,CT均高于原型风力机和固定偏转角对应的CT。

图16 应用襟翼偏转角连续变化规律前后叶片切向力系数曲线Fig.16 Curves of blade tangential force coefficient before and after applying the law of continuous variation of flap deflection angle

结合图16 所示结果,由式(3)可以计算得到垂直轴风力机在应用襟翼连续调节规律前后CP的变化。当TSR=1.5 时,偏转角连续变化对应的垂直轴风力机CP相比β=10°时提升了约4.8%,相比原型风力机提升高达12.4%。当TSR=2.5 时,偏转角连续变化对应的垂直轴风力机CP相比β=10°时提升了约5.8%,相比原型风力机提升了10.4%。因此,保持偏转角β=10°不变,本节提出的偏转角连续变化规律能更有效地提升垂直轴风力机的气动性能,且在低叶尖速比时提升效果更显著。

5 结论

1)提出一种在叶片尾缘加装开裂襟翼的方案。通过正交设计和数值模拟技术,得出在襟翼的3个结构参数中,襟翼偏转角对风力机气动性能的影响最大,襟翼长度的影响最小,其中,襟翼长度l=20%c、偏转角β=10°、布置位置t=90%c为较优组合。

2)较小的开裂襟翼偏转角(0°<β<10°)能显著地提升不同叶尖速比下叶片的切向力系数CT。当TSR=1.5,β=10°时,对应的垂直轴风力机CP相比原型风力机的提升了7.7%。

3)开裂襟翼对叶片两侧压力差的提高和对叶片外表面失速涡的抑制是风力机风能利用率提升的主要影响因素。当叶尖速比较小(TSR=1.5)时,开裂襟翼引起下风区叶片尾缘失速涡后移至襟翼与叶片之间的夹角区域并明显减小失速涡;当叶尖速比较大(TSR=2.5)时,襟翼改变了上风区失速涡未出现和下风区失速涡消失后2个阶段的叶片尾缘流场,加速了流体速度,增大了叶片两侧压力差。

4)将偏转角连续变化规律应用于开裂襟翼控制,在TSR=1.5和TSR=2.5时,垂直轴风力机CP相比开裂襟翼偏转角β=10°时分别提升了约4.8%和5.8%,相比原型风力机分别提升了12.4% 和10.4%。