基于热棒防灭火技术的煤自燃区域热迁移特征

李贝,高伟,邓军,毕明树,马砺

(1. 大连理工大学化工学院,辽宁大连,116024;2. 西安科技大学西部矿井开采及灾害防治教育部重点实验室,陕西西安,710054)

堆积状态的煤炭和煤矸石在生产、运输与储存过程中常会出现自燃发火现象,煤堆、煤仓和煤矸石山等场所是煤自燃的重点区域。煤自燃引发的煤火灾害遍布多个国家和地区[1],每年烧毁大量煤炭资源,其产生的CO2约占全球化石燃料碳排放的0.10%~0.22%[2]。煤自燃释放的气体造成温室效应和环境污染,损害人类健康,甚至引发事故灾难,给生态环境和安全生产造成极大危害。我国是煤炭生产和消费大国,也是受煤自燃灾害影响最严重的国家之一。煤自燃火灾受堆积形态、气温和风速等人为和自然环境影响,自燃火源分散且难以准确定位、漏风供氧难以有效控制,这些因素加剧了煤自燃的防治难度。众所周知,当具备可燃物、充足的供氧和良好的蓄热环境[3]时,便可发生自燃。从防控角度考虑,只要消除此三者中任何一项条件,就可以破坏煤堆(矸石山)自燃。已有研究主要从“隔氧”和“降温”2个途径来预防和抑制煤自燃发生,然而,黄土覆盖法、阻化抑制法、灌浆注浆法和胶体灭火法等煤自燃防治技术均存在不同程度局限性,如治理时间长、成本高和易复燃等问题。从长远角度分析,在氧气无法与堆积煤体完全隔离的条件下,通过技术手段破坏煤堆内部蓄热环境,导致其难以达到自燃发火点,是煤自燃防控工程亟待开发的重要技术解决途径之一。此外,以更低的成本和能耗、更好的效果消除煤自燃高温区余热和防控自燃火灾,更加经济高效地减少煤自燃带来的生态环境和安全生产负效应,同样是当前矿山安全技术领域的重要研究课题。热棒(heat pipe, HP)是一种新型传热元件,充分利用了热传导与相变介质的快速热传递性质,可将高温端的热量迅速传递到热源外,其导热性能优于任何已知金属的导热性能。现已被广泛用于冻土路基保护、低温储粮和机械工艺干式冷却等多种领域[4-5]。热棒在煤自燃防治领域的研究,最早见1991年徐礼华[6]开展的热棒对煤垛降温实验,其研究指出每平方米煤垛插5~6根热棒降温效果最好;王会勤等[7]从理论角度分析了热棒对自燃煤矸石山深部移热工程的经济及技术可行性;SCHMIDT 等[8]在乌达煤田火区实地测试了单根热棒对火区的降温效果,实验观测到6月内距离热棒1.5 m 处测点温度从270 ℃降到250 ℃。然而,热棒在煤自燃蓄热区域中的热迁移行为、热迁移特征和降温性能指标等不明确[9],这些问题严重制约着热棒防灭火技术在煤自燃领域的推广与应用,而工艺技术等问题的解决也紧密依托于热棒在煤体介质中移热性能等基础研究。自2014年以来,国内对于热棒抑制煤自燃的研究逐渐增多,屈锐[10]提出了每时平均降温来评价热棒对煤堆的降温效果,指出缩小布置间距、增加插入深度以及减小布置角度均可提高热棒储冷量;张亚平等[11]通过改变热棒布置方式,分析了不同布置参数下热棒对煤自燃的抑制及降温效果;王力伟[12]建立了煤堆内高温热源点降温速率与热棒充液率之间的关系式,发现热棒充液率40%时降温能力最好;陈清华等[13]指出热棒受内部重力和气液剪切力影响,采用Fluent 仿真模拟发现倾斜角为60°时降温效果更显著;邓军等[14-15]前期也开展大量煤自燃热棒移热降温实验,通过实验和模拟手段研究了热棒对煤堆温度场分布的影响规律。热棒防灭火技术的应用涉及热棒参数设计、自燃火区定位、温度场分布勘察、自燃程度界定、现场施工工艺和降温效果评估等环节。现有研究大多限于评估及研究热棒降温性能,而较少研究热棒作用下煤自燃蓄热区域的热迁移行为和工业现场环境下热棒的特征。为此,本文作者结合典型煤自燃蓄热区域特征,基于热棒性能测试实验系统分析煤堆-热棒-空气系统传热,并分别从实验室和工业现场条件下研究了热棒对煤自燃高温区域热量移除效果,从能量角度揭示热棒作用下煤自燃蓄热区域中热量的定量迁移行为,为热棒防灭火技术的工程应用提供指导。

1 热棒防灭火技术原理与方法

1.1 原理

图1所示为煤自燃热棒防灭火技术原理。由图1可见:热棒具有冷凝段、绝热段和蒸发段。工程上使用的热棒工质一般为水或液氨。热棒内部工质吸热蒸发,在气压差作用下自下而上,升至冷凝段,与较冷的管壁接触放出汽化潜热,工质冷凝成液体,在重力作用下沿管壁流回蒸发段,该过程往复循环,可将蒸发段热量传输至冷凝段[16]。

自发产热和热量蓄积是造成煤自燃的2个关键因素。最初的自热高温区域有一定深度范围,随着煤体自发升温,耗氧速度增大,高温区域向空隙率大、供氧充分的地点移动。在自然堆积状况下,自燃煤堆分为冷却带、氧化带和窒息带[17]。研究表明,煤堆内部高温区域(氧化带)在2~4 m 范围内,自热层深度小于4 m,自燃层深度小于2.5 m[18]。当煤自燃区域内部产生火源后,火源点的温度可达数千摄氏度,煤自燃初期内部温度也可达到100~200 ℃。煤岩体内部(高温区)和外部(外界环境)的温差为热棒的单向传热提供了持续的源动力。将热棒蒸发段置入煤堆中,加快煤堆内部高温区域热量散失,从而达到防治煤自燃的目的。利用热棒防治煤自燃具有导热性高、无能耗和无需日常维护等优点。

1.2 方法

图2所示为煤自燃热棒防灭火技术方法。由图2(a)可见:根据煤自燃临界温度T1(60~80 ℃)、干裂温度T2(110~130 ℃)和着火温度T3(300~400 ℃)等特征温度,将煤自燃发火过程划分为潜伏期、自热期、自燃期和燃烧期4个阶段[19],与之相对应的自热区域(温度区间T1~T2)、自燃区域(温度区间T2~T3)和燃烧高温区域(温度>T3)是煤自燃防灭火工程关注的重点。基于煤自燃灾害“防—控—灭”分区综合防治理念,本文提出了煤自燃自热区域使用热棒防灭火技术控制自燃火灾的步骤如图2(b)所示:

图1 煤自燃热棒防灭火技术原理Fig.1 Principle of coal wildfire prevention with HP

图2 煤自燃热棒防灭火技术方法Fig.2 Fire prevention method for coal spontaneous combustion with HP

1)勘察待处理的煤火类型,选用适合的监测手段(如红外探测、氡检测和钻孔监测等)勘探煤自燃火区范围、部位、深度、严重程度和温度分布等,掌握煤自燃火区的基本情况;

2)根据火区面积和余热情况确定热棒降温功率和形状尺寸等技术参数,设计热棒防灭火技术方案;

3)配合堵漏隔氧和惰化阻化等防灭火技术措施(如灌浆和黄土采用覆盖等),设计热棒防灭火技术工艺参数,确定热棒施工深度、密度、数量等工艺参数和现场施工安装流程与方法;

4)监控热棒防灭火工程效果,采用散热量等关键指标评估热棒对煤自燃火区的降温效果。

根据流程持续改进,提高煤自燃防火工程的有效性、可靠性和持续性,最终消除煤自燃区高温余热,预防煤自燃治理工程的后期复燃。

2 煤堆-热棒实验系统构建及热阻网络分析

2.1 实验系统构建

图3 所示为热棒性能测试平台。由图3 可见:平台由温控模块、箱体模块、热棒模块和监测控制模块4 部分组成。平板加热器功率为1 500 W,连接220 V 交流电;实验箱体内腔体积约为0.24 m3,装煤约为240 kg。实验煤样采集自山西天池矿,以亮煤、镜煤为主;监测控制模块包含热电阻、XSL系列温度巡检仪、M400温度采集软件和计算机;选用中温类型碳钢-水热棒,总长1 500 mm,管径和厚度分别为43 mm和3 mm,工质为含缓蚀剂的蒸馏水。热棒冷凝段翅片管长度、高度和厚度分别为700.00,12.82和0.76 mm,翅片间距为10 mm。

将热棒安装在待测煤堆中,蒸发段底端接触到实验箱体底面。热棒在煤中埋深490 mm,距离加热面100 mm。通过温控模块调节热平板加热温度,模拟煤自燃火源不同放热强度,获取热棒对煤堆内的温度影响效果。

2.2 热阻网络分析

图3 热棒性能测试平台Fig.3 Experimental devices and systems of HP

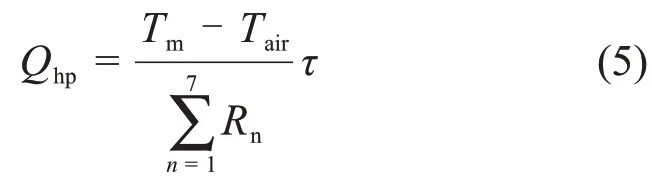

“热阻”指传输单位热量所需温差。热量从煤堆-热棒-空气之间的传递过程总热阻由7项分热阻Rn组成[20],将热阻网络划分为3 部分如图3 所示,即热源(煤体)与热棒蒸发段外壁之间的换热热阻(R1)、热棒的热阻(R2+R3+R4+R5+R6)和热棒冷凝段外表面与空气对流换热热阻(R7),其中R2为蒸发段外表面与内表面之间的导热热阻,R3为蒸发段内表面与热棒介质的蒸发换热热阻,R4为热棒内蒸汽从蒸发段流向冷凝段的热阻(常忽略),R5为热棒内介质与冷凝段内表面之间的凝结换热热阻,R6为冷凝段内表面至外表面之间的导热热阻。煤堆-热棒-空气系统的总热阻R如下式所示:

式中:r为煤堆内有效降温半径,m;Di和D0分别为热棒内径和外径,m;Le和Lc分别为蒸发段和冷凝段长度,m;λm和λw分别为松散煤体和热棒管壁导热系数,W/(m·℃);he,i和hc,i分别为工质蒸发传热系数和冷凝传热系数,W/(m2·℃);Ac为冷凝段散热面积,m2;α为冷凝段与空气对流换热系数,W/(m2·℃)。

热量平衡可确定热棒传热功率qi为

由式(2)可得

式中:Tm为煤堆平均温度,℃;Thp,e和Thp,c分别为热棒蒸发段和冷凝段管壁温度,℃;Tair为环境温度,℃;

热棒在煤堆中dt时刻瞬时散热量的表达如下[21]

式中:τ为热棒工作时间,s;

对式(4)积分,可得热棒总散热量Qhp的表达式

3 煤自燃热棒防灭火技术移热性能

3.1 热棒作用下煤堆内部热迁移

采用热平板恒温150 ℃加热实验煤堆,模拟火源条件下插入热棒对煤堆内部热迁移行为的影响,观测热棒作用前后煤堆内部温度场变化。热棒强化自燃煤堆散热过程涉及热传导、热对流和热辐射等多种传热形式,传热过程十分复杂。图4所示为监测云台拍摄的实验系统和红外热成像图。实验期间室内温度约为14.0 ℃,红外热像图显示热棒表面温度为23.0~32.7 ℃,热棒冷凝段温度均高于环境温度,说明热棒已启动工作,煤堆中的热量通过热棒不断散入到空气中。热棒靠近煤体部分,热棒表面温度较高,而顶端温度较低。这是由于热棒管壁热传导和内部工质相变传热循环引起轴向热分布不均。红外热像图形象的显示出热棒强化煤堆散热的热迁移过程。

在对煤堆持续加热300 h后,内部温度趋于稳定,此时实验煤堆的热量输入和散热处于动态平衡。303 h 时将热棒插入煤堆预定位置,当实验进行460 h(热棒工作时间约150 h)时煤堆内温度再次趋于稳定,其内部各测点温度如图5(a)所示。由图5(a)可见:插入热棒后煤堆内各监测温度快速降低。测点距离热棒越近,降温幅度越大,其中1号测点温度降幅最大,从84.1 ℃降至50.9 ℃(图5(b)),降温率达39.6%,并且在插入热棒后煤堆出现温度变化速率的峰值。热棒对煤堆的降温效果与热棒和煤体之间的距离成反比。由于煤岩体导热系数低,煤堆一定范围内的降温主要依靠缓慢的热传导实现,随着与热棒边缘距离增大,热棒对煤堆内部温度场的分布影响逐渐减小。一般认为,煤自燃临界温度范围是60~80 ℃,煤温低于自燃临界温度,煤的耗氧速率和氧化升温速率增长缓慢,当煤温高于自燃临界温度,视为煤炭开始自燃[19]。热棒作用下煤堆温度最高不超过75 ℃,可见热棒的强化散热特性能够加快煤堆内部热量散失,实验条件下煤堆温度维持在自燃临界温度以下,煤堆自燃受到抑制。

3.2 热棒对煤堆移热性能计算及评估

降温半径和散热量可作为客观评价热棒性能的指标。定义热棒的有效降温半径为插入热棒后煤堆内部降低1 ℃的位置与热棒之间的距离。取无热棒和有热棒时煤堆内部的稳定温度,计算煤堆不同测点处的降温幅度。图6所示为插入热棒后煤堆不同位置处的降温幅度,热源温度为150 ℃时,插入热棒后煤堆最大降温幅度在33 ℃左右,温度稳定时煤堆的平均温度约为37 ℃,对距离-温度数据进行拟合,计算得到实验条件下热棒对煤堆的有效降温半径为0.37 m。

图4 煤堆-热棒实验系统及红外热成像Fig.4 Experimental system of coal-HP and infrared thermal images

图5 煤堆温度变化随时间的变化关系Fig.5 Coal temperature change of coal storage pile with time

图6 热棒作用下煤堆内部降温幅度Fig.6 Cooling amplitude of coal pile with HP

煤堆-热棒-空气系统热物性参数如表1 所示,根据式(1)计算得到冷凝段外表面到空气的热阻R7≈1.289 5 ℃/W, 热棒热阻R2+R3+R4+R5+R6≈0.010 3 ℃/W,煤堆传热热阻R1≈2.893 9 ℃/W,煤堆-热棒-空气系统的总热阻是4.193 7 ℃/W。热棒的散热量与煤堆和环境温差以及热棒工作时间呈正比,与热棒热阻呈反比,随着时间推移,煤堆内温度保持平稳。热棒插入煤堆的工作时间为167 h,实验期间室内平均温度为14 ℃。依据式(3)可求得实验条件下热棒的降温功率为5.48 W。热棒累积散热量随着时间增加而增大,计算得到167h热棒的散热量为3.30 MJ。

表1 煤堆-热棒-空气系统热物性参数Table 1 Geometry and thermal parameters of Coal-HPair system

4 工业试验

4.1 现场试验方案

图7 热棒现场安装及监测布置图Fig.7 Installation and monitoring layout of HP

由于野外煤自燃现场漏风通道不明,地下火源位置分散且在不断变化,工业现场环境条件往往比较复杂。在某矿自燃煤场开展了热棒防灭火工业试验,该地区属于山区气候,试验期间正值冬季,外界气温在-4~4 ℃之间波动(取平均值为0 ℃)。图7所示为热棒现场安装及监测布置图。由图7(a)可见:自燃高温区域温度均大于40 ℃(部分高温达80 ℃)。在自燃高温区域共安装2根热棒如图7(b)所示,热电阻所在测点位置为Ti-j(i=1~6,j=1~5)。热棒管体为不锈钢材质,长4 m(蒸发段2 m埋入地下,冷凝段2 m 外露于空气中),直径38 mm,壁厚5 mm。共设计2个安装钻孔,配有4个监测钻孔。2 根热棒间距为3 m,热棒安装钻孔直径为120 mm,下4 寸套管,监测钻孔间距为0.5 m。温度采集选用耐高温铠装热电阻,最高耐温800 ℃。

4.2 工业现场施工工艺

图8 所示为煤自燃热棒防灭火技术工艺流程。由图8可见:热棒现场安装及施工程序为平整场地→测量放线→钻机就位→钻孔→护孔→热棒安装→热棒固定→解除固定。针对勘察出的煤自燃高温区域,圈定治理范围。测温打孔根据地形条件、人工和气动潜孔钻进行施工,在高温点安装热棒。根据勘察出的火区面积和降温半径等关键参数设计和布置热棒。钻头宜比热棒直径大5~8 cm,为避免松散煤岩体的塞孔,打钻时可加套管。按设计距离确定钻孔中心位置,并加以标识,中心位置偏差控制在2 cm 以内。钻孔深度应比设计深10 cm左右。钻孔经检验合格后,安装热棒,采用煤回填法固定热棒。当回填料充分达到设计规定的强度后,即可解除固定热棒的临时支撑。

4.3 工业试验结果

图8 煤自燃热棒防灭火工艺流程Fig.8 Process flow of coal fire prevention with HP technique

按照上述工艺施工及安装后,除监测点T6-2故障外,其余均能正常采集数据。工业实验持续时间约730 h,图9所示为2根热棒试验期间的轴向温度分布。1 号和2 号热棒蒸发段温度范围分别在30~85 ℃和55~78 ℃,冷凝段温度范围分别在15~30 ℃和5~25 ℃,而试验期间环境平均气温低于4 ℃,煤堆内外温差为热棒的启动提供适宜条件,分析可知热棒在工业现场顺利启动并正常工作。蒸发段处测点温度T1-1>T1-2>T1-3,T6-1>T6-3,深度越大,蒸发段外表面温度越高。冷凝段处测点温度T1-4>T1-5,T6-4>T6-5,自下至上存在温度梯度。热棒工作期间外表面上的轴向温度差异,与图4(b)所示室内红外云台检测到的热棒冷凝段温度分布一致。

图9 工业实验现场热棒轴向温度分布Fig.9 Axial temperature distribution of HP at the industrial experiment site

图10 所示为热棒安装后工业实验现场不同深度处温度分布。由图10(a)可见:地面以下0.4 m和1.7 m 的2 根热棒安装部位处的温度均在75 ℃以下。垂直深度0.4 m处除监测点T1-3和T5-3处温度出现5 ℃升温外,其他测点温度均降低,其中监测点T3-3处降温幅度达到104 ℃。由图10(b)可见:垂直深度1.7 m处监测点温度T4-1~T6-1均出现降温,但监测点T1-1~T3-1均出现不同程度升温现象。垂深1.7 m处埋深较大,测点温度受环境影响较小,如果测点附近有内热源,测点处温度会上升明显;否则,随着时间推移,热棒作用下垂直深度内相应测点处温度应基本保持稳定并逐步降低。分析可知,1号热棒侧垂深0.4~1.7 m处可能存在热源或着火点。

综上,煤自燃防灭火工程的实施通常需要考虑气候环境、火区范围、堆体漏风状态和内部火源等多种因素,工程实践过程中应综合选用和设计技术方案,采用热棒移热降温防灭火技术的同时,配合黄土覆盖和灌浆注胶等常规隔氧堵漏防灭火技术,能够更加高效地实现自燃火灾防控的工程技术效果,最大限度提高煤自燃治理工程的有效性和经济性。

5 结论

1)热棒对于煤自燃高温区域移热降温性能明显。煤堆-热棒-空气系统总热阻为4.193 7 ℃/W,热棒工作167 h的散热量为3.30 MJ。实验条件下热棒作用下实验煤堆内最大降幅达到33.2 ℃左右,降温率达39.6 %,煤堆内部温度最高不超过75 ℃,煤自燃受到明显抑制。

2)热棒散热量与其工作时间呈正比,与热棒热阻呈反比,热棒对煤堆内部温度场的分布影响随距离增加而逐渐减小。另外,热棒管壁热传导和内部工质相变传热循环会引起热棒轴向热分布不均。

3)煤自燃防治工程应综合选用和设计防灭火技术,在实施热棒防灭火技术的同时,配合实施黄土覆盖、灌浆注胶等常规灭火技术措施,最大限度地提高煤自燃治理工程的有效性和经济性。