钆掺杂对0.7BiFe0.95Ga0.05O3-0.3BaTiO3 陶瓷的结构、介电性能和多铁性能的影响*

杨如霞 卢玉明† 曾丽竹 张禄佳 李冠男

1) (西南大学物理科学与技术学院, 重庆 400715)2) (西南大学材料与能源学院, 重庆 400715)(2020年2月4日收到; 2020年3月2日收到修改稿)

采用固相烧结法制备了不同Gd 掺杂含量的0.7Bi1-xGdxFe0.95Ga0.05O3-0.3BaTiO3 (BGxFG-BT, x = 0,0.05, 0.1, 0.15, 0.2)陶瓷, 系统研究了Gd 掺杂对BGxFG-BT 陶瓷的晶体结构、微观形貌、介电性能以及多铁性能的影响. 通过X 射线衍射图谱分析、扫描电镜形貌分析、X 射线光电子能谱分析等工具表明, Gd 掺杂会使BGxFG-BT 陶瓷由菱面体(R3c)结构转变为赝立方(P4mm)结构, 晶粒尺寸会明显减小, 从未掺入Gd时的6.2 µm 降低到约3.2 µm 左右, 同时发现少量的Gd 掺杂能够抑制BFG-BT 陶瓷中Fe2+离子的产生, 减少氧空位的存在. 最终导致, 在适量的Gd 掺杂下, 陶瓷的介电性能和铁电性能均得到明显改善. 适量的Gd 掺杂可使介电常数增加、介电损耗减少、电滞回线形状改善、剩余电极化强度增加(最高达9.06 µC/cm2). 同时,在磁性能方面, Gd 掺杂陶瓷均表现铁磁性, 剩余磁极化强度与饱和磁化强度均有显著提高.

1 引 言

近年来, 铁磁性、铁电性以及铁弹性共存的多铁材料, 由于其在传感器、执行器、调制器、开关等方面具有潜在的应用价值而受到了广泛关注[1−6].大部分多铁材料奈尔温度和居里温度较低, 其实际应用受到了极大的限制. 而BiFeO3在室温下具有较高的铁电居里温度(TC= 830 ℃)和反铁磁奈尔温度(TN= 370 ℃)[7]. 然而, 在BiFeO3陶瓷中还存在一些亟待解决的问题. 首先, 由于Bi3+离子易挥发和Fe3+离子易发生价态变化, 难以制备得到单相的BiFeO3. 其次, BiFeO3陶瓷中Fe3+离子变为Fe2+离子, 易产生氧空位导致材料的漏电流大、电阻率低. 再次, BiFeO3具有空间调制的螺旋磁结构, 周期为62—64 nm. 这种结构容易造成大块样品中整体宏观磁矩的削弱或消失, 即铁磁性减弱或丧失[8].

为了解决BiFeO3陶瓷材料存在的上述问题,通过掺杂方法可以提高它的多铁性能. 目前主要有两种方法, 第一种是在A位、B位进行元素掺杂(如La, Sm, Gd, Mn, Ti, Ga 等)[9−12], 以抑制杂相和氧空位的生成, 同时破坏其固有的螺旋反铁磁自旋结构, 增强其多铁性. Makoed 等[13]发现Eu 掺杂BiFeO3可以引起其结构从三方的R3c向正交结构Pn21a转变, 使其剩余磁化强度达到0.18 emu/g ( 1 emu/g=10−3A·m2/g ), 材料的铁磁性显著提高. Wang 等[14]通过理论计算研究了Co 进入BiFeO3超晶格后材料的电子结构和磁性,并预言了磁电耦合效应的存在, 其值约为4.2 ×10–10G·cm2/V. 第二种是BiFeO3陶瓷与其他具有强铁电性的ABO3型钙钛矿陶瓷(如PbTiO3,BaTiO3和SrTiO3等)[15−17]复合, 形成二元或三元固溶体体系, 破坏其螺旋反铁磁自旋结构, 从而提高铁电、铁磁性能及其温度稳定性. 在第二种方法中, 常常将具有优良介电、压电和铁电性能的BaTiO3与BiFeO3按不同比例复合, 获得不同组分的BiFeO3- BaTiO3固溶体, 发现在特定组分下其多铁性能将大幅改善[18−20]. 比如, Buscaglia 等[21]成功制备了 ( 1−x)BiFeO3-xBaTiO3陶瓷体系, 发现0.7BiFeO3-0.3BaTiO3组分陶瓷在室温下具有高的介电常数和良好的铁电铁磁性能, 对应的结构为准立方晶体. Zhou 等[22]报道了Bi1–x(Ba0.75Ca0.25)xFe1–xTixO3(0.25 ≤x≤ 0.35)样品存在从三方R3c结构向四方的P4mm结构转变, 当x处于0.29 ≤x≤ 0.31 中的准同型相界(MPB)区间时, 材料的多铁性质达到最优. Zhao 等[23]发现在(1–x)Bi0.85Nd0.15Fe0.98Mn0.02O3-xBaTiO3陶瓷中,当x处于0.275 ≤x≤ 0.325 范围内, Ba, Ti 共掺杂能够抑制氧空位和Fe2+形成, 进一步减少漏电流, 并提高其介电、铁电以及铁磁特性. 在此最优组分固溶体基础上, 人们希望可以通过元素掺杂的方法进一步提高其性能优化的空间. 比如, Liu等[24]研究了Ga 掺杂的0.7BiFeO3-0.3BaTiO3陶瓷, 发现当Ga 的含量小于0.05时, 样品的烧结能力得到提升, 并且晶粒尺寸增大且更致密;Ga 的含量大于0.05时, 其烧结温度降低, 晶粒尺寸减小, 从而减弱了铁电和介电性能; 当Ga 的含量为0.05时, 样品的铁电和介电性能较好, 得到最优组分0.7BiFe0.95Ga0.05O3-0.3BaTiO3.

以往报道, 在Bi 位上掺杂稀土元素Gd 能够有效地降低陶瓷的晶粒尺寸并提高材料的介电、铁电以及铁磁性能[25,26]. 除此之外, 稀土元素Gd 电负性相对较低, Gd 掺杂还有可能改善Fe 离子的价态情况. 因此, 我们采用固相烧结法, 在组分0.7BiFe0.95Ga0.05O3-0.3BaTiO3基础上进行Gd的A位阳离子掺杂合成了0.7Bi1–xGdxFe0.95Ga0.05O3-0.3BaTiO3(BGxFG-BT,x= 0, 0.05, 0.1, 0.15,0.2)陶瓷样品, 并系统地研究了Gd 掺杂对BGxFG-BT 陶瓷的晶体结构、微观形貌、元素价态、介电、铁电以及铁磁性能的影响.

2 实验过程

采用传统的固相烧结法制备了BGxFG-BT (x= 0, 0.05, 0.1, 0.15, 0.2)固溶体陶瓷. 用Bi2O3(99.9%), Gd2O3(99.99%), Fe2O3(99.9%), Ga2O3(99.9%), BaCO3(99.95%), TiO2(99.99%)作为原材料, 按照化学式计量比称重混合. 在球磨机(Mini-Mill Pulverisette 23, Fritsch)中球磨3 h 后放入马弗炉中, 在空气氛围中进行预烧, 烧结温度为800 ℃保温4 h. 预烧后的粉末进行二次球磨2 h 后加入聚乙烯醇溶液(8%)作为粘结剂进行造粒, 以确保陶瓷材料的致密性. 在20 MPa 的压力下制成直径10 mm, 厚度1 mm 的圆片, 在500 ℃下保温2 h 清除粘合剂, 随后升温到样品的烧结温度保温2h, 随炉冷却至室温获得样品. 由于掺杂量不同, 样品的烧结温度略有不同,x= 0, 0.05 的样品烧结温度为955 ℃,x= 0.1—0.2 的样品烧结温度为1000 ℃.

利用X 射线衍射仪(XRD, 6100, Shimadazu,Japan)表征陶瓷样品的晶体结构. 利用电子扫描电镜(SEM, JSM 6610, Jeol, Japan)观测样品表面的微观形貌. 通过阿基米德法测量陶瓷样品的密度. X 射线光电子能谱(XPS, Thermo Scientific K-Alpha+)表征陶瓷样品Fe 元素价态的变化. 为了测试样品的电性能, 将烧结好的陶瓷表面打磨平整光滑, 然后在样品表面刷上导电银胶, 烘干后在600 ℃保温10 min 制成电极. 采用精密LCR 表(E4980 AL, Keysight, USA)测试样品从20 ℃到400 ℃在10 kHz, 100 kHz 和1 MHz 下的介电性能. 铁电性能测试利用铁电分析仪(TF analyzer 2000 E, aixACCT, Germany)完成. 使用综合物理性能测量系统(PPMS, Quantum Design, USA)表征室温下陶瓷样品的铁磁性能.

3 结果与讨论

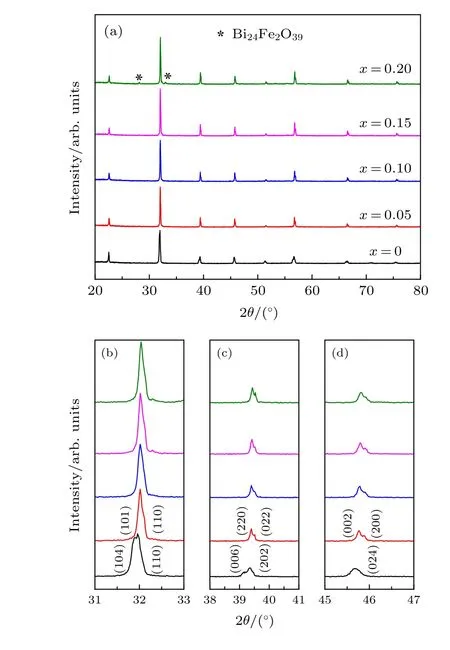

图1(a)给出了BGxFG-BT(x= 0, 0.05, 0.1,0.15, 0.2)陶瓷的XRD 图谱. 可观察到, 除了x=0.2 的样品中出现少量杂相Bi24Fe2O39(PDF # 42-0201)外, 所有陶瓷均为单相结构. 据报道,BiFeO3高于67%, BF - BT 固溶体为菱方结构[27],当Gd 含量为0时, BFG-BT 为菱面体(R3c)结构, 我们得到的XRD 结果与其他报道一致[24]. 如图1(b)所示, 在BGxFG - BT 陶瓷中, 随着Gd 含量的增加, 峰位整体向右偏移, 说明其晶格收缩;如图1(b)与图1(c)所示, (104)峰与(006)峰的消失, 以及图1(d)所示(024)峰的分裂, 说明其晶体结构发生了转变. 为了确定陶瓷样品的具体的结构变化, 利用Rietveld 方法对BGxFG-BT 陶瓷体系的XRD 图谱进行精细的结构拟合. 精修结果表明未掺杂的陶瓷样品为菱方结构, 当x= 0.05—0.2时样品为赝立方结构(P4mm). 图2(a)和图2(b)分别为x= 0 和x= 0.1时的精修结果. 其余样品精修结果与x= 0.1 相近. 所有XRD 结构拟合优值Rwp在10.8—15.6% (< 20%)之间, 从观察值和计算值的差值曲线可以看出精修拟合良好, 结果可靠. 表1给出了相关的晶胞参数, 各元素成分含量与理论值都很接近. 未掺杂时, Bi∶Fe∶Ga∶Ba∶Ti各元素比值为0.646∶0.65∶0.031∶0.296∶0.31. 掺杂Gd 后, 当x分别为0.05, 0.1, 0.15 和0.2时,Bi∶Gd∶Fe∶Ga∶Ba∶Ti 各元素的比值分别为0.623 ∶0.029 ∶0.657 ∶0.033 ∶0.291 ∶0.31,0.599∶0.062∶0.662∶0.031∶0.287∶0.312,0.568∶0.098∶0.660∶0.031∶0.296∶0.314 和0.534∶0.132∶0.659∶0.032∶0.294∶0.31. 从表1 可知,随着Gd 掺杂量的增加, 陶瓷的晶胞体积逐渐变小, 这是由于Gd3+(0.0938 nm)的离子半径小于Bi3+(0.103 nm)的离子半径的缘故. 晶胞体积的减小也证明了Gd 成功地进入了晶格当中.

图1 (a) BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的XRD 图谱; 样品在(b) 32°, (c) 39.5°和(d) 45.7°附近局部放大图Fig. 1. (a) XRD patterns of BGxFG - BT (x = 0, 0.05, 0.1,0.15, 0.2) ceramics. Enlarged view of peaks at (b) 32°,(c) 39.5° and (d) 45.7°.

图2 BGxFG - BT 陶瓷样品的XRD 精修图谱 (a) x =0; (b) x = 0.1. 红色线、蓝色线和绿色线表示实验值、计算值及二者差值, 短竖线表示布拉格位置Fig. 2. XRD refinement of the BGxFG - BT ceramics: (a) x =0, (b) x = 0.1. The red, blue, and green indicatethe experimental, calculated and difference value, respectively. The short bars indicate the positions of Bragg positions.

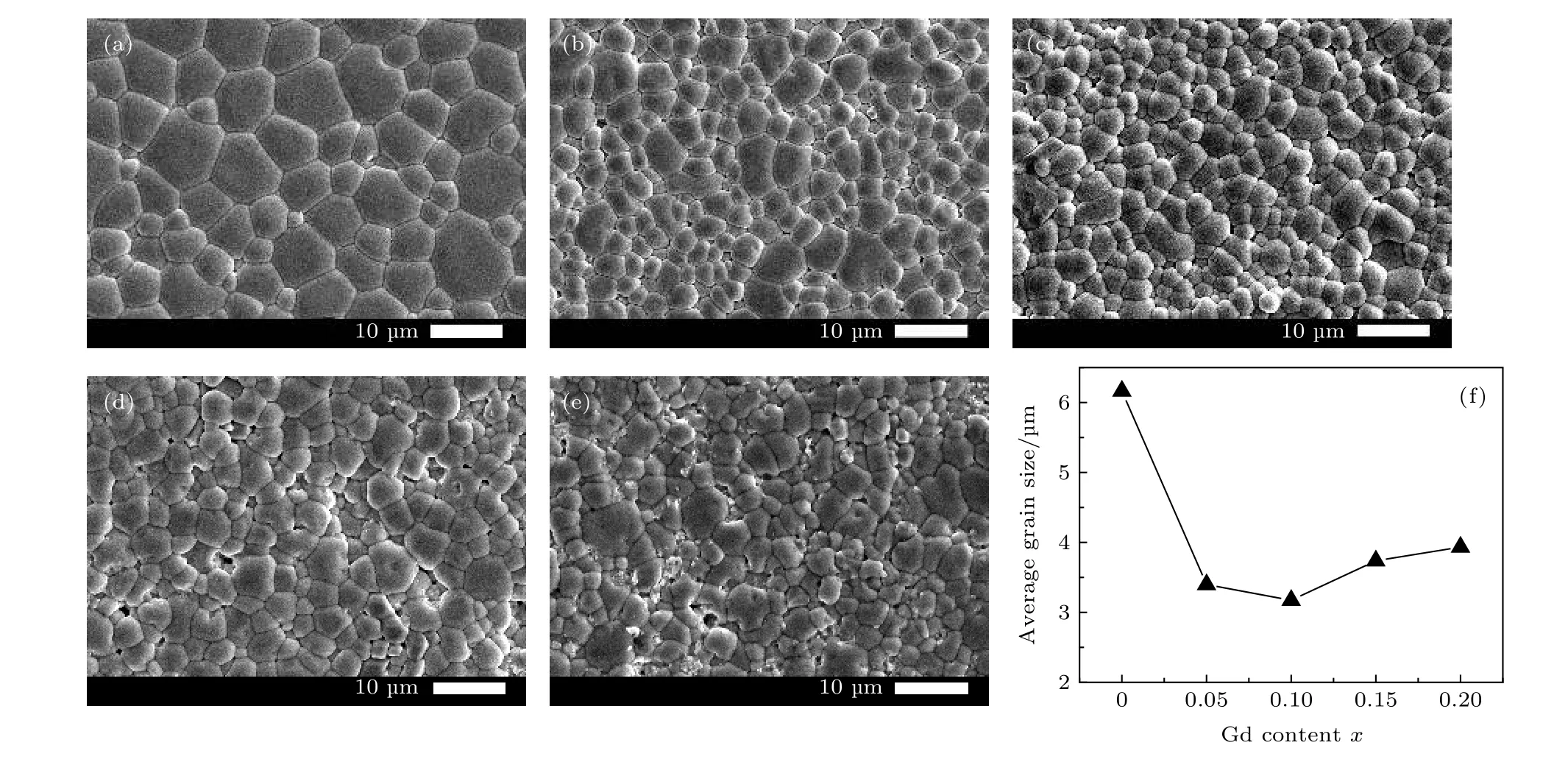

图3(a)—图3(e)为BGxFG-BT (x= 0, 0.05,0.1, 0.15, 0.2)陶瓷样品的SEM 微观形貌图像. 使用Image J 软件计算陶瓷的平均晶粒尺寸随掺杂量变化关系, 结果如图3(f)所示.x= 0,x= 0.05,x= 0.1,x= 0.15 和x= 0.2 的陶瓷平均晶粒尺寸分别为6.2, 3.4, 3.2, 3.7 和3.9 µm. 从图3(a)—图3(e)中可知, 在x= 0 的样品中, 晶粒尺寸较大而且不均匀. 通过Gd3+的取代, 陶瓷的晶粒尺寸迅速减小并且相对均匀. 这可能是Gd 掺杂抑制了Bi 元素的挥发, 降低了氧空位的浓度, 导致了氧离子扩散变慢, 从而抑制了晶粒生长[28,29]. 而随着Gd 掺杂量的增加, 陶瓷的晶粒尺寸变化并不明显.当x≥ 0.15时, 晶粒尺寸略有变大, 陶瓷中有少量孔隙出现, 这是由于Gd3+离子掺杂引起的晶格畸变导致的. Gd3+(0.0938 nm)的离子半径小于Bi3+(0.103 nm)的离子半径, 当Gd3+掺杂量较高时晶体生长过程中收缩较大从而更易形成封闭的孔隙.当x= 0—0.2时, 块体陶瓷样品的密度分别为7.3286, 7.4544, 7.3727, 7.3236 和7.2764 g/cm3,与表1 中理论密度相比, 其相对密度均在96%以上, 说明陶瓷样品合成致密.

表1 Rietveld 精修获得的BGxFG-BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的晶胞参数Table 1. The lattice parameters obtained by Rietveld refinement for BGxFG-BT (x = 0, 0.05, 0.1, 0.15, 0.2).

图3 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的SEM图像 (a) x = 0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2;(f)平均晶粒尺寸随掺杂量变化的关系Fig. 3. The SEM images of BGxFG - BT ceramics: (a) x = 0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2; (f) the composition dependence of average grain size.

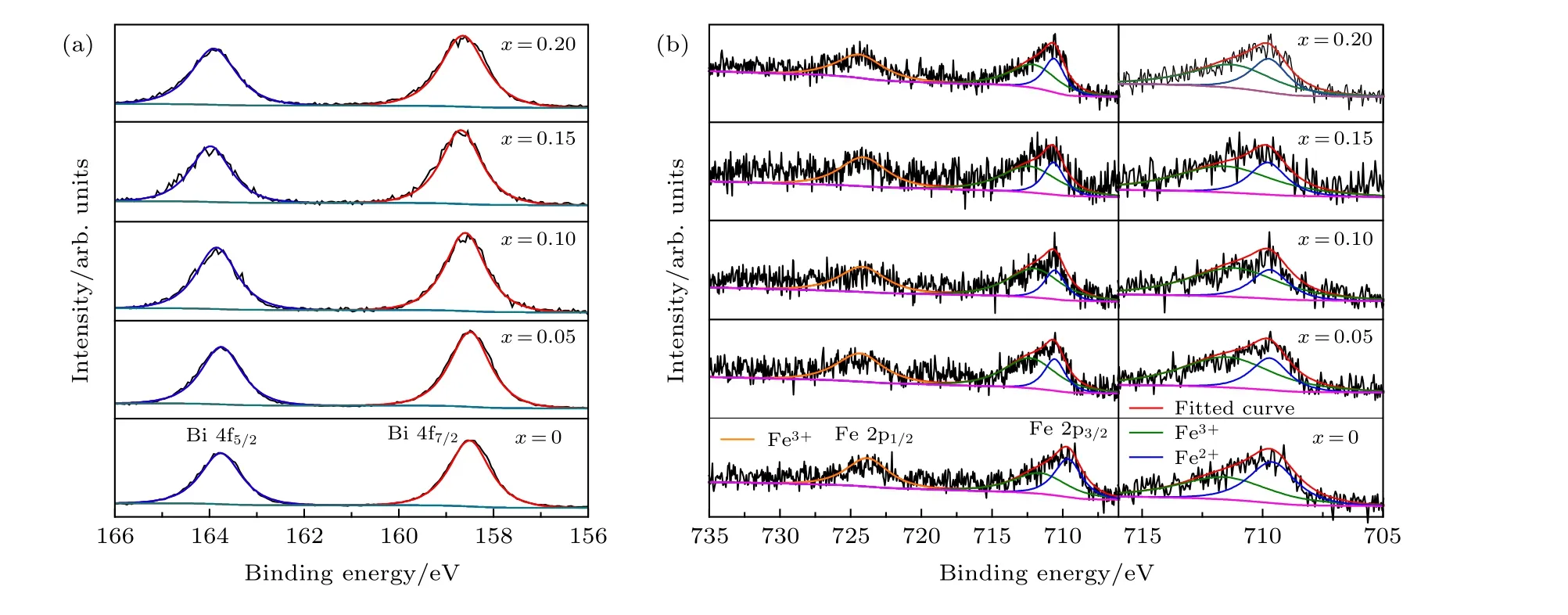

BiFeO3陶瓷的多铁性很大程度上取决于阳离子的氧化态和氧空位的数量[30]. 因此, 采用XPS 对BGxFG-BT 陶瓷样品中的Bi 和Fe 元素进行测试分析, 通过以C 为校准峰的荷电校正后,拟合结果如图4 所示. 图4(a)为BGxFG-BT (x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的Bi 4f 的高分辨率光谱, 位于158.57 和163.82 eV 的两个最强峰分别对应于Bi 4f7/2和Bi 4f5/2, 所有陶瓷两个峰之间的间隔约为5.25 eV, 随着Gd 含量的增加保持不变, 这表明Bi 元素以三价离子态稳定存在于陶瓷中. 图4(b)的Fe 元素拟合结果可以说明Fe 元素以+2 价和+3 价的离子态共存于样品中. 当x= 0—0.2时, Fe3+离子的浓度百分比分别为68.74%,81.33%, 81.58%, 78.95%和75.46%. 随着x的增加, Fe3+的浓度先增加后减少, 研究表明Fe2+离子浓度越大, 氧空位越多[31]. 因此, Fe3+离子浓度的变化说明了Gd3+的部分替代先降低了氧空位, 而过量的Gd3+则引入了氧空位.

图4 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的XPS 图谱 (a) Bi 4f; (b) Fe 2pFig. 4. XPS spectra of the (a) Bi 4f and (b) Fe 2p lines of BGxFG - BT (x = 0, 0.05, 0.1, 0.15 and 0.2) ceramics.

图5(a)—图5(e)是BGxFG-BT (x= 0, 0.05,0.1, 0.15, 0.2)陶瓷的介电常数er和介电损耗tanδ在10 kHz, 100 kHz 和1 MHz 频率下随温度变化的曲线. 从图5 可知, 随着频率的增加, 样品的介电常数er和介电损耗 t anδ的值明显减小. 这是由于在不同的频率下, 极化机制不同引起的. 在低频下, 主要发生的是电子位移极化、离子位移极化以及空间电荷极化, 而在高频区影响极化的主要是电子位移极化, 样品在高频下的曲线变化也较为平缓. 此外, 随着温度的升高, 所有样品的介电常数er都出现了一个较宽的异常转变峰. 对于x= 0,0.05, 0.1, 0.15 和0.2 的样品, 异常峰Tm对应的温度分别为235 ℃, 283 ℃, 292 ℃, 325 ℃和337 ℃.这个峰对应着反铁磁到顺磁的转变, 所对应的温度为奈尔温度(TN). 这个峰的出现说明在陶瓷样品中存在着较强的磁电耦合[32]. 随着x的增加TN逐渐升高, 这是由于Gd3+的掺杂导致陶瓷的晶格畸变, 晶体结构从三方(R3c)向赝立方转变(P4mm),磁畴的各向异性增强[33], 从而导致奈尔温度随着Gd 掺杂量的增加而升高. 在温度较低时, 所有样品均显示出低介电损耗, 但随温度升高损耗急剧增加, 这是在临界温度以上, 热活化的空间电荷极化和高温离子传导性共同作用的结果.

从图5(a)到图5(e)结果分析可知, 随着x的增加, 介电常数er先增大后减小, 介电损耗 t anδ先减小后增大. 这说明Gd 掺杂使得样品的介电性能得到改善. 这种改善可能是由以下两种原因引起的: 首先, Gd 的掺入稳定了陶瓷的钙钛矿结构,减少了Bi 元素挥发, 从而降低了氧空位的含量.当x> 0.10时, 从XPS 结果可知, 样品内的氧空位含量增加, 因此介电常数先增加而后降低. 其次,Gd 掺入后晶粒尺寸明显减小. 当x= 0时, 晶粒尺寸相对较大, 小晶粒被大晶粒吞并同时晶界发生融合, 会产生较大的应力, 而应力会导致退极化能的产生, 使介电性能降低. 也有研究表明, 当晶粒尺寸较大时陶瓷样品中没有发现90°畴的存在, 这也可能是晶粒较大而导致的退极化能产生[34]. 当晶粒尺寸减小后, 晶界面积增加, 对电子散射增强,进而增加了材料的电阻, 相应的介电损耗减小. 当x> 0.15时, 晶粒尺寸增加, 陶瓷样品中出现孔隙等缺陷, 相对密度降低, 这也导致了介电常数的减小, 损耗的增加. Gd 掺入后, Gd 的掺杂量对晶粒尺寸影响较小, 而介电性能主要受到氧空位含量、晶体缺陷以及相对密度等因素的影响.

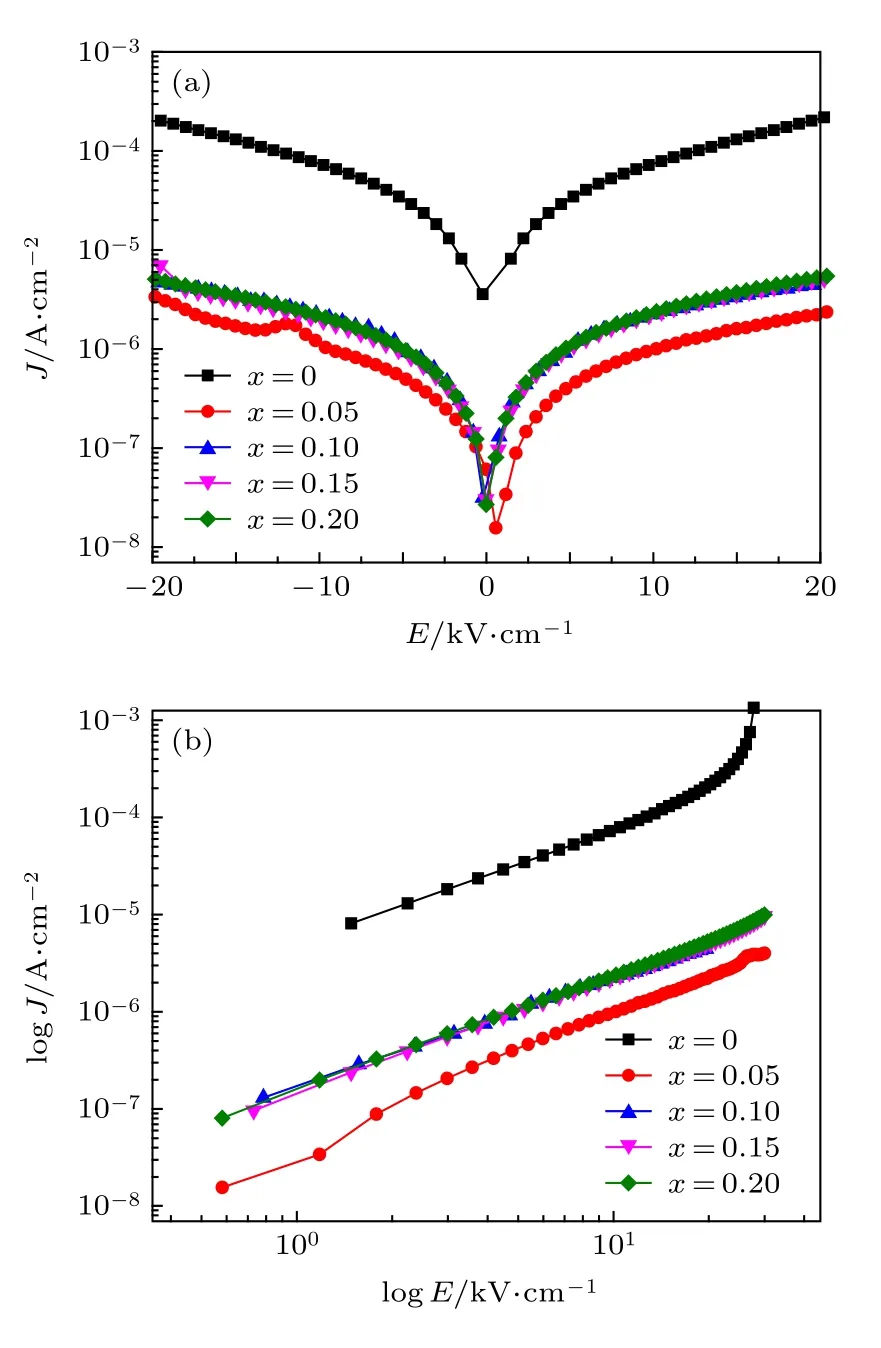

图6(a)为BGxFG-BT (x= 0, 0.05, 0.1, 0.15,0.2)陶瓷的室温漏电流密度随电场的变化关系(J-E). 从图中可以看到, 未掺杂的陶瓷样品其漏电流较高, 随着Gd 掺入, 漏电流明显降低. 说明Gd 的掺入可以有效地降低BFG - BT 陶瓷的漏电流. 在外加电场为20 kV/cm时,x= 0—0.2 的漏电流分别为2.18 × 10–4, 2.35 × 10–6, 4.71 × 10–6, 5.16 ×10–6和5.43 × 10–6A/cm2. 其中,x= 0.05 的样品漏电流密度最小, 比未掺杂的样品降低了两个数量级. 根据XPS 结果可知, Gd 的掺入可以有效地降低氧空位, 当x= 0.05 和0.1时样品的氧空位较少, 但是x= 0.1 的样品其相对密度比0.05 略低,因此当x= 0.05时, 样品获得了最小的漏电流密度[35,36]. 此外, 从图3 可知, Gd 掺杂减小了陶瓷的晶粒尺寸从而晶界增多, 使得样品的电阻增加[37]. 虽然漏电流降低了两个数量级, 但与文献相比该漏电流仍然较大. 引起漏电流的原因, 主要是在制备样品的过程中, Bi3+容易挥发产生晶格缺陷而形成氧空位, 导致Fe3+离子转变为Fe2+, 从而产生高的漏电流. 在外加电场的作用下陶瓷中的氧空位会产生定向移动, 形成电导; 此外, 氧空位可以使陶瓷中产生一定量的空穴, 在外场作用下, 空穴的定向迁移形成电流. 从XPS 结果可知, 虽然Gd 掺杂减少了Fe2+离子的含量, 但是在掺杂样品中最少的Fe2+离子含量仍然达到了18.42%. 这说明, 陶瓷材料中仍然存在着较多的氧空位, 引起了较大的漏电流.

图5 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷样品在频率10 kHz, 100 kHz 和1 MHz 下的er 和tan d 随温度的变化 (a) x =0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2Fig. 5. Variation of er and tan d with temperature at frequencies 10 kHz, 100 kHz and 1 MHz for BGxFG - BT: (a) x = 0, (b) x =0.05, (c) x = 0.1, (d) x = 0.15, (e) x = 0.2.

为了进一步了解陶瓷的漏电流形成机制, 图6(b)给出了BGxFG-BT (x= 0, 0.05, 0.1, 0.15, 0.2)陶瓷的电流密度对数(logJ)随正向电压对数(logE)的变化关系. 可以看出, 二者呈明显的线性关系.通过拟合, 得到直线的斜率分别是1.23, 1.36, 1.15,1.20 和1.18. 所有的斜率均处于1—2 之间, 表明样品中同时存在自由电荷与空间束缚电荷[38]. 前者的迁移与欧姆定律相符, 斜率为1, 后者的迁移率遵从空间电荷限制电流(SCLC)与电场关系公式[39]:

图6 室温下BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷样品 (a) 漏电流J 随电场E 的变化和(b) log J 随log E 的变化Fig. 6. Leakage current density J of the BGxFG - BT (x =0, 0.05, 0.1, 0.15, 0.2) ceramic samples as a function of the electric field E at room temperature: (a) J vs E; (b) log J vs log E.

式 中µ是电荷的迁移率,d为样品的厚度,er和e0分别是介质的相对介电常数和真空介电常数, 此时logJ随logE的变化关系的直线斜率为2. 当欧姆传导和空间电荷限制电流传导两种机制同时存在时, 直线斜率处于1 与2 之间. 而空间电荷限制电流则是由于Gd 掺入时, 有非常少量的Gd3+堆积在边界, 可以起到杂质的作用抑制晶粒生长,如图3(f)所示. 从电极注入的电子被杂质俘获, 当外场较小时, 电荷被束缚而不能参与导电形成空间电荷. 当外场增大时, 被束缚的电荷脱离束缚参与导电而使漏电流增大.

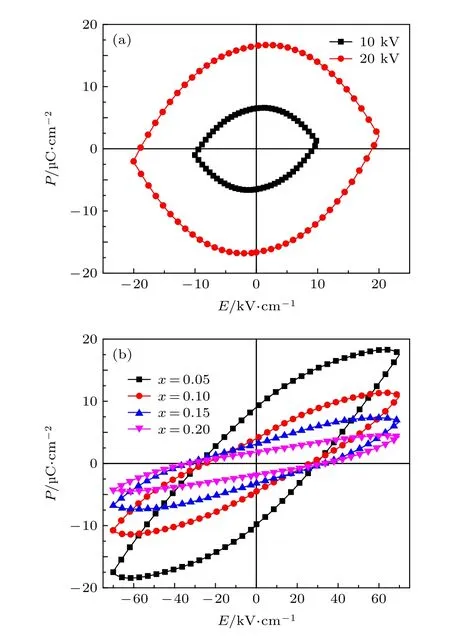

BGxFG-BT (x= 0, 0.05, 0.1, 0.15, 0.2)陶瓷体系室温下的电滞回线如图7 所示. 从图7(a)可知, 在最大外加电压为10 和20 kV 下未掺杂样品呈现出形状较差的圆形电滞回线, 最大剩余极化强度为16.8 µC/cm2. 此时, 由于存在较高的漏电流而无法获得常规的电滞回线. 虽然该样品的剩余极化强度最高, 但该值不是固有的, 而是由于氧空位等缺陷导致的较大的剩余极化[40,41]. 与未掺杂的BFG-BT 陶瓷相比, Gd 掺杂样品的电滞回线形状得到明显的改善, 呈椭圆形状. 在外加电场为70 kV/cm, 所有样品并未出现明显的饱和特征.当x= 0.05时, 其剩余极化强度(Pr)为9.06 µC/cm2,自发极化强度(Ps)为18.29 µC/cm2, 矫顽力(Ec)为27.91 kV/cm, 随着x的增加, 剩余极化强度逐渐降低, 说明少量的Gd 掺杂能够有效地改善陶瓷的铁电性. Gd 的掺入减少了氧空位, 抑制了Fe 变价, 降低了漏电流, 从而提高了铁电性. 然而, 从XPS 结果可知, 随着Gd 含量的增加, Fe2+离子含量增多, 漏电流增大, 铁电性能下降. 此外, 当x>0.05时, 陶瓷样品的合成温度升高, 在该烧结温度下制备的陶瓷铁电畴不容易翻转, 使其剩余极化强度降低.

图7 BGxFG - BT 陶瓷在室温下的电滞回线 (a) x = 0;(b) x = 0.05—0.2Fig. 7. Polarization versus electric field hysteresis loops of BGxFG - BT ceramics at room temperature: (a) x = 0,(b) x = 0.05–0.2.

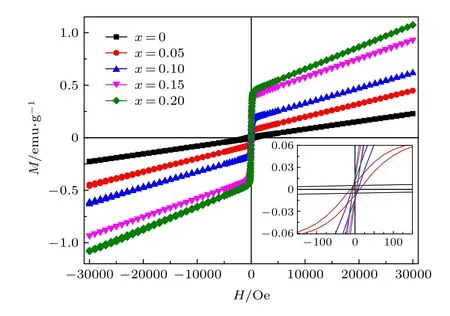

图8 是室温下BGxFG-BT (x= 0, 0.05, 0.1,0.15, 0.2)样品在磁场为–3—3 T 下的磁滞回线(M-H). 如图所示, 未掺杂的样品在3 T 下磁滞回线仍未饱和, 呈现出线性的特征, 其剩余磁化强度Mr和矫顽场Hc分别为5.07 × 10–3emu/g 和522 Oe ( 1 Oe=1/4π×10−3A/m ), 这说明未掺杂的样品在室温下呈现出较弱的铁磁性. 随着x的增加, BGxFG - BT 的磁滞回线逐渐趋向饱和, 表现出明显的铁磁行为并逐渐增强. 当x= 0.2时, 其剩余磁化强度Mr和饱和磁化强度Ms达到最大,分别为0.0186 和1.084 emu/g. BGxFG-BT 陶瓷磁性增强可能是由于掺杂的Gd3+(0.0938 nm)离子半径小于Bi3+(0.103 nm)的离子半径, 取代后晶体结构从三方结构转变为赝立方结构,BiFeO3的周期性的螺旋反铁磁结构受到破坏, 改变了Fe—O—Fe 的键角, 从而增强了磁性[42−44].此外, 由于稀土元素Gd 在室温下是磁性元素, 有较大的磁矩(理论值为7µB)[45], Gd3+离子取代Bi3+离子后其4f 电子与Fe3+的3d 电子之间产生铁磁相互作用, 从而增强了材料的铁磁性. 从图8的插图可知, 与未掺杂样品相比, Gd3+离子的掺入使得材料的矫顽力降低, 这可能是由于晶粒尺寸降低所导致的. 矫顽力的变化通常会受到晶粒尺寸变化的影响, 其大小反应了磁畴反转的难易程度[46],晶粒尺寸减小, 磁畴容易反转, 从而矫顽力减小.

图8 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷在室温下的磁滞回线Fig. 8. The room temperature M-H loops of the BGxFG -BT (x = 0, 0.05, 0.1, 0.15, 0.2) ceramics.

4 结 论

本文采用固相烧结法成功制备了0.7Bi1–xGdxFe0.95Ga0.05O3-0.3BaTiO3(BGxFG-BT,x= 0,0.05, 0.1, 0.15, 0.2)陶瓷样品, 并对样品的晶体结构、微观形貌、元素价态、介电性能、铁电性以及铁磁性能进行了表征和分析. XRD 结果表明, Gd 的掺杂使BGxFG-BT 陶瓷从菱方结构(R3c)转变为赝立方结构(P4mm). SEM 形貌分析可知Gd 掺杂后样品的晶粒尺寸明显减小, 从6.2 µm 降低到3.2 µm. XPS 结果证明, Gd 适当的掺入能够有效地降低氧空位. 随着x的增加, BGxFG-BT 介电常数先增大后减小而介电损耗则是先减小后增加,当x= 0.1时介电常数最大值达到未掺杂时的2.7 倍. 电滞回线测试结果表明, Gd 的掺入有效地改善了BFG - BT 陶瓷的铁电性,x= 0.05 的陶瓷在室温下剩余极化强度(Pr)约为9.06 µC/cm2, 掺杂后样品的漏电流密度降低了两个数量级. 室温下, 磁性测量结果表明: 随着Gd 含量的增加BGxFG - BT 陶瓷的铁磁性增强, 从而说明Gd的掺入可有效改善材料的铁磁性能.