基于原子力显微镜的石墨烯表面图案化摩擦调控*

张玉响 彭倚天 郎浩杰

(东华大学机械工程学院, 上海 201620)(2020年1月17日收到; 2020年3月13日收到修改稿)

摩擦可调控的石墨烯作为固体润滑剂在微/纳机电系统中具有巨大的应用潜力. 本文采用导电原子力显微镜对附着在Au/SiO2/Si 基底上的石墨烯进行氧化刻蚀, 比较了在不同刻蚀参数下石墨烯纳米图案的摩擦性能, 并且通过开尔文力显微镜分析了不同刻蚀参数对纳米图案氧化程度的影响. 结果表明: 施加负偏压可以在石墨烯表面制造出稳定可调的氧化点、线等纳米级图案, 氧化点的直径和氧化线的宽度都随着电压的增大而增大; 增加石墨烯的厚度可以提高纳米图案的连续性和均匀性. 摩擦力随着针尖电压的增大而增大, 这是由于电压增大了弯液面力和静电力. 利用这些加工的纳米级图案可以精确地调控石墨烯表面的摩擦大小.通过导电原子力显微镜刻蚀技术实现石墨烯表面纳米摩擦特性的可控, 为石墨烯在微/纳米机电系统中的摩擦行为研究和具有图案表面的纳米器件的制备提供了新的思路和方法.

1 引 言

近年来, 随着器件尺寸减小到微米乃至纳米尺度, 急剧增大的比表面积会产生严重的尺度和表面效应, 使得微/纳米机电系统(Micro/Nano electromechanical System, MEMS/NEMS)中 的摩擦和磨损问题变得尤为突出[1]. 如何在小尺度,特别是纳米尺度下有效地控制MEMS/NEMS 的摩擦和磨损成为了人们广泛关注的焦点. 在二维材料中, 由于石墨烯具有优异的机械和润滑性能, 可作为理想的纳米润滑薄膜来达到减摩的目的[2], 而且其前所未有的高杨氏模量(约1 TPa)和断裂强度(130 GPa)可以保护MEMS/NEMS 不受磨损[3].目前, 石墨烯附着在硅基材料上组成的模块成为了MEMS/NEMS 器件中很有前景的构件[4]. 因此,研究石墨烯在硅基材料上的摩擦调控, 对其在微纳机电系统中的应用具有重要意义.

在纳米尺度下, 石墨烯的摩擦特性主要受基底、环境和其表面性质的影响. 改变基底的粗糙度[5]和黏附强度[6], 石墨烯的摩擦力也随之相应地改变.调节环境湿度[7]和温度[8]等因素会改变弯液面力,进而影响石墨烯的摩擦力. 与改变基底性质和实验环境相比, 以化学修饰为代表的表面改性处理能更大程度地调控石墨烯的表面摩擦. 因为表面改性通常会增加石墨烯的面外刚度和石墨烯表面原子级的粗糙度, 或者改变石墨烯表面的亲疏水性, 从而直接改变摩擦界面的相互作用力. Ko 等[9]利用摩擦力显微镜研究了氢化、氟化和氧化石墨烯的摩擦特性, 相比未改性处理的石墨烯表面, 摩擦力分别增大了2 倍、6 倍和7 倍. Fessler 等[10]发现石墨烯表面氢化处理后会吸附污染物, 导致石墨烯表面粗糙度大幅增加. Choi 等[11]通过氧等离子处理石墨烯表面, 可以有效地改变其亲疏水性. 但是这些化学改性方法需要催化剂或特定的溶剂环境来修饰石墨烯表面, 操作较为复杂, 且容易在石墨烯表面引入杂质.

近些年来, 原子力显微镜刻蚀技术被广泛应用于石墨烯图案的制造. 利用导电原子力显微镜(atomic force microscopy, AFM)对石墨烯纳米器件进行可控的纳米图案化刻蚀, 可以通过刻蚀形成绝缘屏障来制备大量基于石墨烯的微纳电子器件[12,13],如石墨烯纳米点、纳米带、纳米环. Masubuchi 等[14]利用AFM 在单层、双层和多层石墨烯表面进行局部氧化刻蚀, 他们制备了宽度为800 nm 的石墨烯纳米绝缘层, 发现刻蚀形成的绝缘氧化区的宽度取决于石墨烯的层数. 基于导电AFM 的电化学功能结合了AFM 的高分辨率和纳米尺寸的导电探针,可在特定位置对石墨烯进行纳米图案加工, 加工的图案相较于原始石墨烯在摩擦力上变化显著[15,16].它仅需一步即可直接在环境中执行. 这些优点使AFM 氧化刻蚀技术成为加工石墨烯纳米级图案和调控石墨烯摩擦的可靠且通用的方法. 因此, 研究石墨烯纳米图案的摩擦性质并且通过这种方法来调控石墨烯摩擦力是十分必要的.

本文基于导电AFM 的氧化刻蚀技术, 通过改变针尖电压, 在石墨烯表面加工出氧化程度不同的点、线等图案, 同时利用这些图案实现了石墨烯表面纳米摩擦的调控. 此外, 借助扫描开尔文探针显微镜(SKPM)研究了电压对石墨烯功能化程度的影响.

2 实验部分

2.1 石墨烯的制备与表征

本文采用机械剥离法获得石墨烯样品. 首先清洗导电基底(Au/SiO2/Si), 分别用乙醇、丙酮和去离子水超声清洗15 min, 然后用氮气吹干; 接着剥离石墨烯样品, 将少量大块高定向热解石墨(highly oriented pyrolytic graphite, HOPG)粘在专用的剥离胶带上, 慢慢剥离开得到较厚石墨烯片, 再将胶带对折, 快速撕开, 重复3—5次直至出现颜色较浅的石墨烯层; 然后将胶带上较薄的石墨烯转移到清洗好的导电基底上. 由于金属与石墨烯之间的附着力较差, 将上述粘有胶带的基底放置在70 ℃的加热板上加热2 min; 最后缓慢撕开胶带, 得到较大较薄的石墨烯样品. 使用的导电基底是在带有300 nm 厚的绝缘SiO2的硅晶圆上连续蒸发5 nm Cr 和95 nm Au 方法制得的. 本文用原子力显微镜表征石墨烯形貌, 结果如图1 所示. 插图显示了白线的高度轮廓, 石墨烯高度约为5.4 nm.

图1 石墨烯的AFM 形貌图和高度图Fig. 1. AFM topographic image with height of graphene obtained by mechanical stripping.

2.2 实验方法

实验采用的AFM 是美国Asylum Research公司生产的MFP-3 D 型多功能AFM. 采用轻敲模式(tapping)表征石墨烯的形貌, 侧向力模式测量石墨烯的摩擦力, 开尔文力显微镜模式(scanning Kelvin probe microscopy, SKPM)测量石墨烯的接触电势差(contact potential difference, CPD),刻蚀模式(lithography)来加工石墨烯纳米级图案.选用的导电探针为nanoworld 的EFM 探针, 其表面镀有PtIr 导电涂层. 探针的曲率半径、弹性系数和共振频率分别为25 nm, 2.8 N/m 和76 kHz. 用非接触法标定了导电探针的法向力常数和侧向力常数[17]. 非接触法不需要专门的校准光栅, 只需要知道悬臂的长度(225 µm)、宽度(28 µm)、共振频率这几个参数, 然后利用仪器自带的标定程序就能得到悬臂梁法向和侧向扭转的弹性常数. 非接触法是在不接触样品表面的情况下对法向力和侧向力进行标定, 避免了在标定过程中探针尖端被损坏或污染. 所得侧向灵敏系数为835 nN/V. 实验环境温度保持在20 ± 2 ℃, 相对湿度保持在50 ± 3%.

摩擦调控的主要步骤如下: 1)tapping 模式下扫描石墨烯样品, 找到合适的预刻蚀区域, 并且用摩擦力模式扫描得到初始的摩擦力值; 2)转换到lithography 模式, 设置不同的点区域和线区域, 向针尖施加不同的负偏压并且控制导电探针以设定的扫描速度在样品上沿规划的路径运动, 通过此过程刻蚀出不同的氧化区域; 3)停止向针尖施加负偏压, 用摩擦力模式重新扫描刻蚀的区域观察刻蚀后的结果, 根据结果不断地调整刻蚀参数来达到最佳的效果, 最后对刻蚀区域进行SKPM 测量来观察氧化后的表面电势差.

3 结果与讨论

3.1 AFM 刻蚀技术

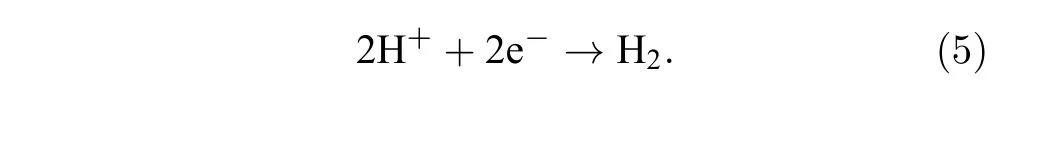

AFM 刻蚀技术主要是基于阳极氧化原理来实现的, 实验装置示意图如图2 所示. 由于毛细力的作用, 周围环境中水分子不断积累, 在探针尖端与石墨烯之间的纳米间隙形成水桥. 当使用导电探针对石墨烯施加负偏压时, 探针尖端与Au/SiO2/Si基底之间的纳米间隙形成了一个强电场(108—1010V/m). 高电场(E> 107V/m)可以诱导吸附水膜中的水分子发生电离. 当导电探针与石墨烯接触时, 负偏压将水分子电解为离子(如H+, OH–和O2–). 带负电荷的含氧自由基(如OH–和O2–)被吸引到石墨烯表面, 促进石墨烯表面发生氧化反应,并维持后续氧化物的连续生长. 带正电的H+被吸引到导电针尖上. 在该电化学反应过程中导电针尖与石墨烯分别构成了电化学反应的阴极和阳极, 针尖与基底间的水桥起到了电化学反应中电解液的作用, 提供氧化反应需要的氧化离子. 石墨烯的阳极氧化可以通过以下化学反应来解释[18,19]:

阴极发生的反应:

3.2 石墨烯纳米级氧化点的加工与摩擦调控

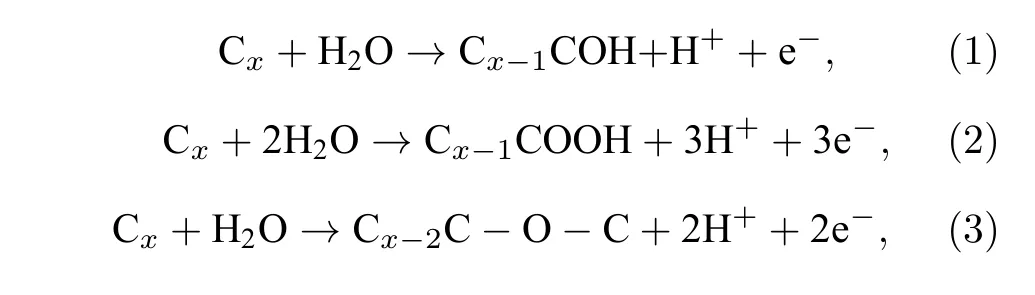

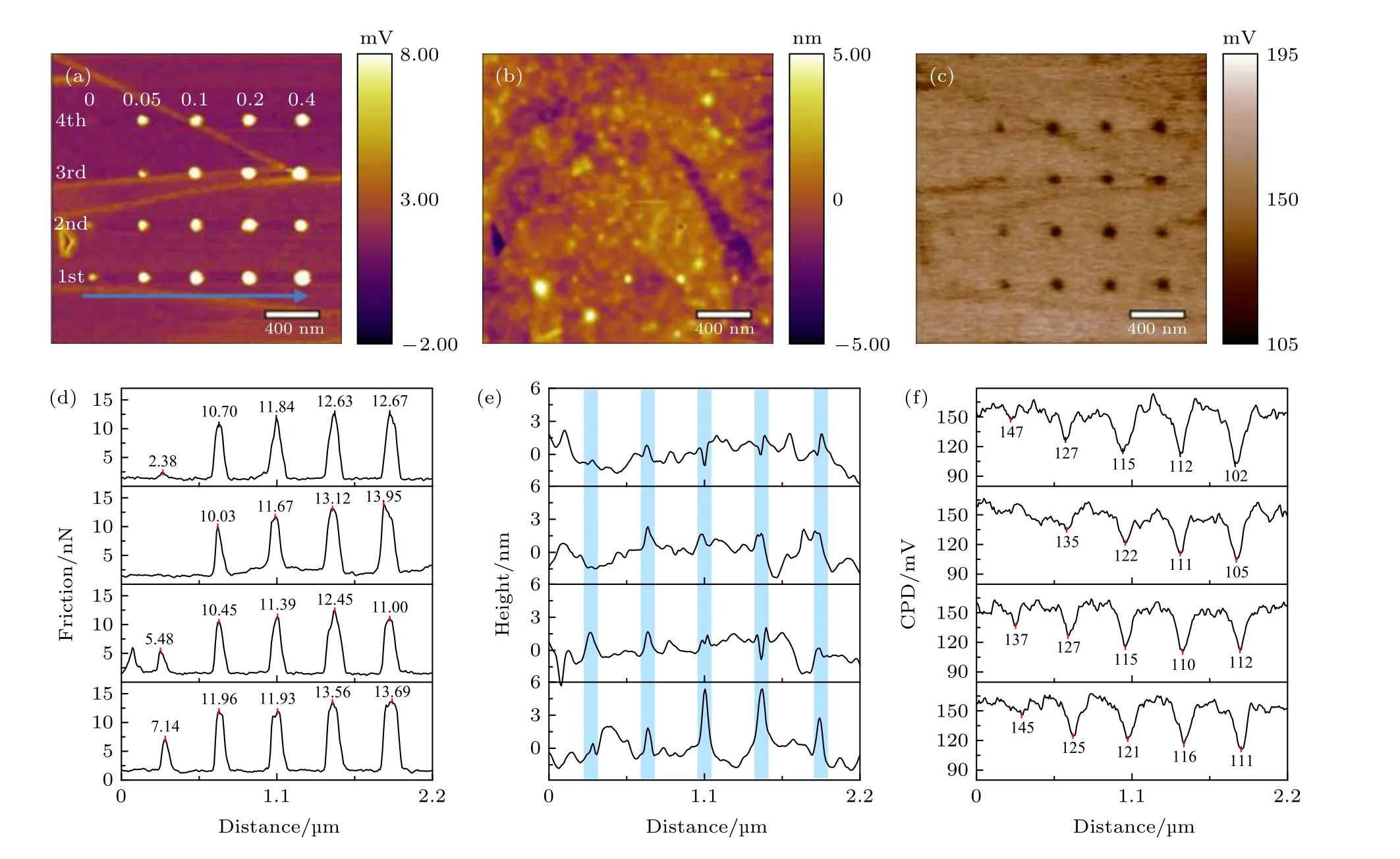

选取形貌图1 中白色方框(2.2 µm × 2.2 µm)做点刻蚀实验. 图3 给出了在相同电压和不同接触时间下加工氧化点的结果. 参数设置为: 刻蚀点水平方向设置五个点, 针尖电压固定为–6 V, 扫描速度为100 nm/s, 刻蚀载荷为10 nN, 针尖和样品的接触时间分别为0, 0.05, 0.1, 0.2 和0.4 s. 重复实验四次. 图3(a)和图3(b)分别显示了点刻蚀后的摩擦力图和形貌图. 从摩擦力图可以看出, 刻蚀点区域出现明显的氧化点, 并且氧化点的面积随着接触时间的增大而变大, 而形貌图上相对应的刻蚀位置没有明显的改变. 点的面积随着接触时间的增加而增加是由于水分子的积累导致水弯液面增加, 从而导致氧化面积的增加. 氧化后的石墨烯的高度变化很难从形貌图上区分是因为接触时间较短, 石墨烯氧化程度较低. 图3(d)显示了刻蚀区域对应的摩擦力值的变化. 结果表明刻蚀点位置的摩擦力随着接触时间的增加而增大, 未刻蚀区域的摩擦力均值约为1.5 nN, 第一个刻蚀点的摩擦力约为7.16 nN, 第五个点的摩擦力约为13.69 nN. 图3(e)显示了刻蚀区域对应的高度变化. 可以看出刻蚀点的高度有不同程度的增加(约0—6 nm).

图2 加工石墨烯纳米图案的验装置示意图Fig. 2. Schematic diagram of AFM setup for processing nanometer pattern ongraphenesurface.

为了观察各个刻蚀点的氧化程度, 需要比较刻蚀点的功函数大小. 功函数被定义为把一个电子从固体带到表面外部的最低能量, 由材料的费米能级和表面的偶极层决定. 因此, 功函数不仅受到材料结构的影响, 还受到表面吸附和官能团的影响[20,21].SKPM 是一种基于AFM 的技术, 它可以测量导电探针和样品之间的CPD. 功函数和CPD 之间的关系可以表示为

式中q为电荷,Φtip和Φsample分别为针尖和样品的功函数.

图3 在相同针尖电压不同接触时间下, 点刻蚀调控石墨烯表面纳米摩擦的结果 (a)摩擦力图; (b)形貌图; (c)接触电势差图像; (d)−(f)分别对应着(a)−(c)中每一行点的摩擦力、高度和接触电势差的变化Fig. 3. Nano-friction of graphene surface was regulated by oxidation points at a constant voltage and different contact time:(a) Friction image; (b) topography image; (c) CPD image; (d)−(f) corresponds to the changes in friction, height and CPD along each row in (a)−(c), respectively.

图3(c)显示了点刻蚀以后的石墨烯接触电势差. 可以看出刻蚀点区域的接触电势差都明显减小, 与摩擦力图像中的刻蚀点相对应, 刻蚀点的面积也随着接触时间的增加而增大. 图3(f)显示了不同刻蚀点的表面电势差的变化趋势. 由图中可以看出刻蚀点位置的CPD 相比于其他未刻蚀区域都有所降低, 并且接触时间越长, 降低的值越多. 从图3(f)可以看出, 测量得到的接触电势差从第一个点的145 mV 最低下降到了111 mV, 说明功函数增加了34 mV. 当针尖施加负电压时, 功函数随着接触时间的增加而增加可以说明石墨烯氧化程度随接触时间的增加而增大. 这是因为氧化程度越大, 石墨烯表面的官能基团越多, 石墨烯表面氧化产生的含氧官能团增加了表面偶极矩, 从而导致了功函数的增加. 图3 结果可以得出, 通过改变针尖接触时间来加工氧化点可以精确地调控摩擦力的大小.

接着在相同接触时间和不同针尖电压下加工了石墨烯氧化点并且研究了其摩擦特性, 结果如图4 所示. 参数设置为: 刻蚀点水平方向设置6个点, 针 尖 接 触时 间 固 定 为0.2 s, 扫 描 速 度 为100 nm/s, 刻蚀载荷为10 nN, 施加的针尖电压分别为–3, –3.3, –3.6, –3.9, –4.2 和–4.5 V. 重复实验三次. 图4(a)和图4(b)分别显示了刻蚀后的摩擦力图和接触电势差图像. 当电压小于–3.3 V时, 摩擦力图中的氧化点没有出现或者不明显. 当电压大于–3.3 V时, 随着电压的增大, 氧化点的面积也随之增大. 氧化点的形状不规则可能是由于针尖磨损导致. 图4(c)显示了刻蚀后的摩擦力变化曲线. 氧化点的摩擦力随着电压的增加而增大, 并且刻蚀位置的摩擦力比未刻蚀区域大很多. 图4(d)给出了相对应的接触电势差变化曲线. 刻蚀点位置的接触电势差明显比其他区域低, 并且电压越大, 接触电势差下降的越多. 图4 结果表明, 通过改变针尖电压的大小加工氧化点同样可以调控石墨烯表面摩擦力大小.

图4 在相同接触时间不同针尖电压下, 点刻蚀调控石墨烯表面纳米摩擦的结果 (a)摩擦力图; (b)接触电势差图像; (d)和(c)分别对应着(a)和(b)中每一行点的摩擦力和接触电势差的变化Fig. 4. Nano-friction of graphene surface was regulated by oxidation points at a constant contact time and different voltages:(a) Friction image; (b) CPD image; (c) and (d) correspond to the changes in friction and CPD along each row in (a) and (b),respectively.

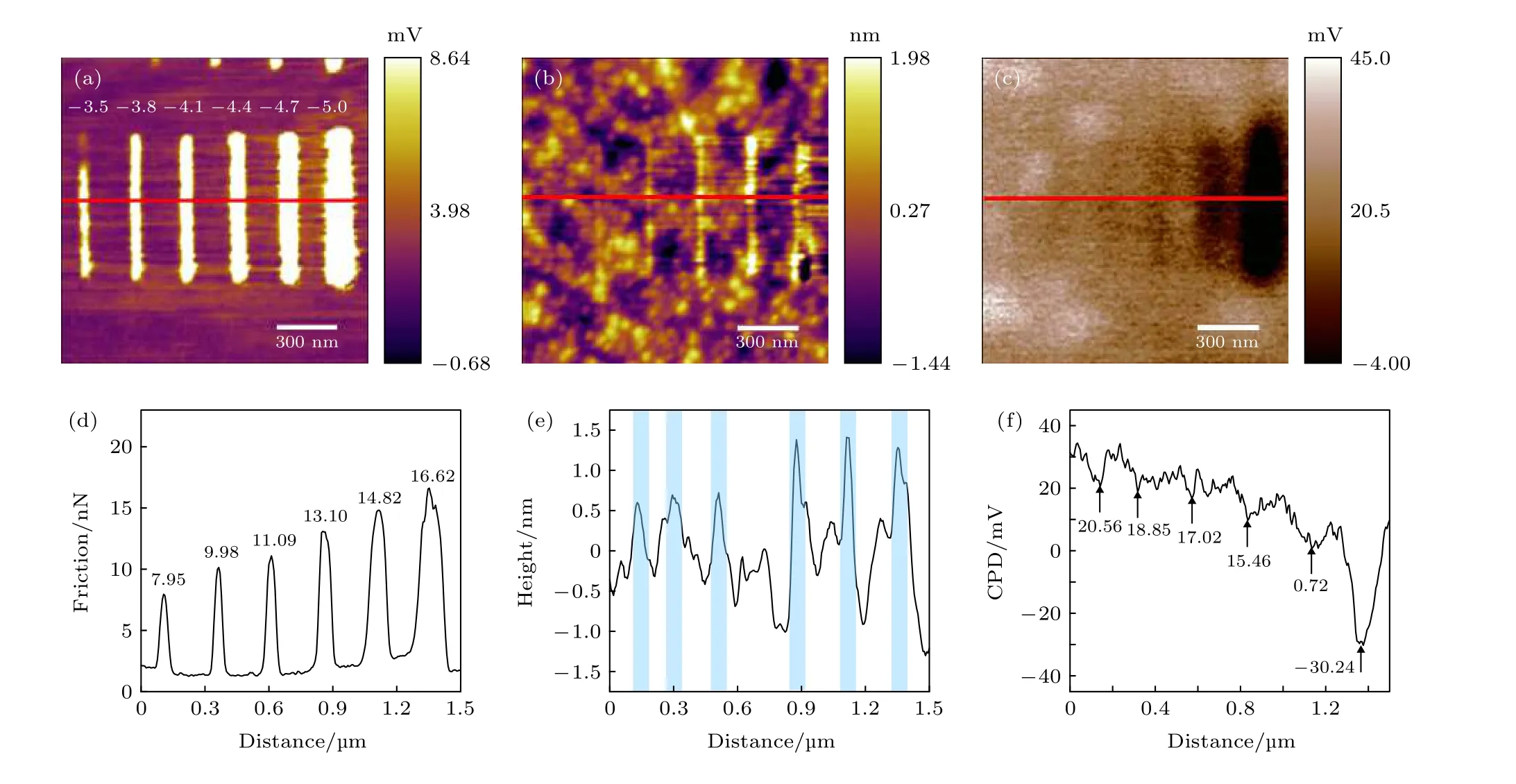

分析界面黏附力是解释石墨烯摩擦力变化的一种可行的手段. 石墨烯的摩擦力通常随着界面黏附力的增大而增大[22]. 黏附力可以分为四部分: 范德华力(FvdW), 弯液面力(Fm), 静电力(Fe), 和化学 键力(Fc)[23]. 所以附力(Fa)可被表示为

由于针尖和石墨烯之间很难形成化学键, 因此化学键力可以忽略不计. 范德华力是原子或分子间与距离有关的相互作用力, 它与原子或分子的数目和种类有关. 外加电压不会改变范德华力. 石墨烯是疏水的, 而氧化石墨烯是亲水的. 施加的负偏压促进了水桥的形成, 增加了弯液面力[24].

在电场中, 摩擦力的变化与静电力(Fe)密切相关[25]. 电场中静电力可以用库仑定律表示为

式中K为库仑常数,QT和QS分别为针尖和石墨烯上的感应电荷,R为针尖与石墨烯之间的距离.

当负的导电针尖靠近石墨烯表面时, 由于静电感应, 石墨烯中的正电荷被吸引并积累在石墨烯尖端以下, 感应电荷随着电压的增大而增多. 根据库仑定律可知, 静电力随着电压的增大而增大. 因此通过改变针尖电压来制造不同的纳米图案调控石墨烯表面摩擦, 实质上是通过改变静电力和弯液面力的大小来调控摩擦力.

3.3 石墨烯纳米级氧化线的加工与摩擦调控

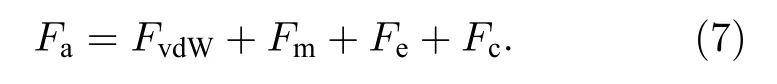

图5 显示了在相同刻蚀载荷和不同针尖电压下加工氧化线的结果. 参数设置为: 竖直方向设置六条线, 扫描速度为100 nm/s, 刻蚀载荷10 nN,施加的针尖电压分别为–3.5, –3.8, –4.1, –4.4,–4.7 和–5 V. 图5(a)和图5(b)分别显示了线刻蚀后的摩擦力图和形貌图. 可以很明显地看出, 当电压为–3.5 V时, 刻蚀位置有明显的氧化线. 随着电压的增大, 氧化线越宽. 跟点刻蚀不同的是, 形貌图中的氧化线较为明显. 图5(d)显示了图5(a)中红色线位置的摩擦力变化曲线. 当电压为–3.5 V时, 刻蚀线位置的摩擦力比未刻蚀区域的摩擦力显著增大, 并且刻蚀线的摩擦力峰值随着电压的增大而增大. 图5(e)显示了图5(b)中红色线的高度轮廓线. 刻蚀区域的高度都有不同程度的增加(0—2 nm). 图5(c)显示了线刻蚀后的接触电势差图. 当针尖电压小于–4.4 V时, 在接触电势差中没有测出刻蚀线轮廓; 当针尖电压大于–4.4 V时, 接触电势差图中的氧化线轮廓才变得明显, 这可能是由于针尖磨损和氧化程度较小导致. 图5(f)显示了图5(c)红色线位置的接触电势差变化曲线. 可以看出氧化线位置的接触电势差随着电压的增大而减小, 说明刻蚀线氧化程度越来越大.

图5 在相同刻蚀载荷不同针尖电压下, 线刻蚀调控石墨烯纳米摩擦 (a)摩擦力图; (b)形貌图; (c)接触电势差图像;(d)−(f)分别对应着(a)−(c)中红色线的摩擦力、高度和接触电势差的变化Fig. 5. Nano-friction of graphene surface was regulated by oxidation line at a constant load and different voltages: (a) Friction image; (b) topography image; (c) CPD image; (d)−(f) corresponds to the changes in friction, height and CPD along red line in (a)−(c),respectively.

刻蚀载荷对石墨烯表面图案的加工有显著的影响. 图6 给出了在相同针尖电压和不同刻蚀载荷下加工氧化线的结果. 参数设置为: 同一条线上电压线性增加, 电压范围为–3— –5 V, 刻蚀速度为100 nm/s, 刻蚀载荷分别设置为10 和100 nN, 实验重复两次. 图6(a)显示了刻蚀载荷分别为10 和100 nN时线刻蚀后的摩擦力图. 可以看出刻蚀载荷100 nN时刻蚀线的阈值电压要明显低于10 nN时的阈值电压. 图6(b)显示了刻蚀载荷分别为10 nN 和100 nN时线刻蚀后的形貌图. 形貌图中没有明显改变. 图6(c)和图6(d)分别显示了刻蚀载荷为10 和100 nN时两次线刻蚀的摩擦力和高度的变化曲线. 当载荷一定时, 刻蚀线的摩擦力随着电压的增加都有着显著的增加. 相同电压下, 刻蚀载荷100 nN时刻蚀后的摩擦力大于刻蚀载荷10 nN时的摩擦力. 根据电场强度公式可知,电场强度随着距离的减小而增大. 所以当载荷增大后针尖和样品之间的距离随之变小, 电场强度变大, 石墨烯更容易被氧化. 而由库仑定律可知静电力也相应增大. 此外, 载荷变大后能量输入增多,有助于氧化的进行.

图6 中在薄层石墨烯上进行氧化刻蚀的连续性和均匀性不好, 因此我们选取了厚层石墨烯做氧化刻蚀实验. 图7(a)显示了厚石墨烯的形貌图和高度图. 石墨烯的厚度约为157 nm. 参数设置为:同一条线上电压线性增加, 电压范围为–2.5—–4.5 V, 刻蚀速度为100 nm/s, 刻蚀载荷100 nN,实验重复四次. 图7(b)和图7(c)分别显示了氧化刻蚀后的摩擦力图和形貌图. 与图6 的结果相比较, 可以明显地看出厚石墨烯上刻蚀线条的连续性和均匀性都有所提高. 因为厚层石墨烯的粗糙度相较于薄层有所降低, 导致电场均匀增加. 图7(d)和图7(e)分别显示了线刻蚀后石墨烯摩擦力和高度随着针尖电压变化的曲线. 摩擦力随着电压增大而增大, 电压达到饱和时, 摩擦力增加趋于平稳. 高度也随着电压的增加而增加.

图6 在相同针尖电压不同刻蚀载荷下, 线刻蚀调控石墨烯纳米摩擦的结果 (a)摩擦力图; (b)形貌图; (c)和(d)分别对应着载荷为10 nN 和100 nN时氧化线的摩擦力和高度的变化Fig. 6. Nano-friction of graphene surface was regulated by oxidation line at a constant voltage and different loads: (a) Friction image; (b) topography images; (c) and (d) correspond to the change in friction and height of the oxidation line when the load is 10 nN and 100 nN, respectively.

图7 厚石墨烯上线刻蚀调控石墨烯纳米摩擦 (a)厚石墨烯的AFM 形貌图, 插画显示白线的高度轮廓; (b)和(c)分别为(a)中白色方框刻蚀后的摩擦力图和形貌图; (d)和(e)分别为每条刻蚀线的摩擦力和高度变化Fig. 7. Nano-friction of thick graphene surface was regulated by oxidation line: (a) AFM topography image of thick graphene. The inset shows the height profile along white line. (b) and (c) are the friction and topography image of the white box in (a) after etching , respectively; (d) and (e) correspond to the change in friction and height of the oxidation line.

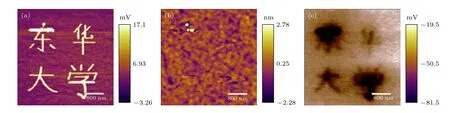

3.4 石墨烯表面复杂图案的加工

上述结果说明了通过AFM 氧化刻蚀技术可以在石墨烯表面加工出纳米级点和线, 并且加工的氧化点和线可以对石墨烯表面纳米摩擦进行调控.所以, 同样也可以通过刻蚀复杂的石墨烯纳米级图案来改变石墨烯表面摩擦力. 根据刻蚀点、线的结果, 将参数设置为: 针尖电压固定为–5 V, 刻蚀速度为100 nm/s, 刻蚀载荷为50 nN, 图案的刻蚀顺序为“东、华、大、学”, 结果如图8 所示. 图8(a)和图8(b)分别显示了刻蚀后纳米级图案的摩擦力图和形貌图. 摩擦力图中可以清晰地看到“东华大学”字样. 图8(c)显示了刻蚀后对应的表面电势差. 通过不断优化刻蚀参数, 可以在石墨烯表面制造出稳定可控的纳米级图案.

图8 石墨烯纳米级图案的加工 (a)摩擦力图; (b)形貌图; (c)接触电势差图像Fig. 8. Lithography of graphene nanoscale patterns: (a) Friction image; (b) topography images; (c) CPD image.

4 结 论

针对石墨烯在微纳机电设备中的潜在应用, 本文通过AFM 刻蚀技术在石墨烯表面上制造出任意的纳米级图案, 实现了原子级的制造. 增大电压和石墨烯厚度可以提高石墨烯纳米图案的连续性和稳定性; 加工的纳米图案的摩擦力随着电压的增大而增大. 因此, 通过调整刻蚀参数来改变不同纳米图案的氧化程度, 可以精确调控石墨烯表面摩擦力的大小. 通过黏附力公式的计算和分析表明, 石墨烯表面摩擦力的调控主要受电压大小影响, 因为增大针尖电压会增加弯液面力和静电力. 这为后续石墨烯载电纳米摩擦的研究提供了理论指导. 不过加工的石墨烯纳米级图案的电学性能值得进一步研究, 对实际中石墨烯器件的开发或许有启发作用.