竹/锦纶(凉感)交织面料的染色工艺

孙 臣,王佳凯,郝斐斐,席亚伟,石鲁美,盖文桥

(1.山东省短流程印染新技术重点实验室,山东滨州 256617;2.华纺股份有限公司技术中心,山东滨州 256617)

开发纯竹纱线和凉感锦纶长丝交织面料产品和生产工艺,既突出了竹纤维面料柔软滑爽、悬垂凉感的特点,又有凉感锦纶凉感突出、轻便耐磨的长处,两者结合在一起形成的面料,肤感凉爽、柔软顺滑、细腻亲肤,受到客户的一致好评。但此面料对工艺操作要求高,两种纤维的特殊性质使染整有一定难度,要综合考虑色牢度、布面饱满度、阴阳面等,合理选择工艺流程及参数,以提高生产效率和品质。

纯竹纱线和凉感锦纶长丝交织面料产品的前处理需借助酶与其他助剂进行加热退浆、漂白、净洗,在酶和化学助剂的作用下,织物中的浆料、油剂发生水解、降解、乳化从而达到彻底去除的目的[1]。

华纺股份有限公司染整工艺中,前处理主要采取卷装或平幅退煮漂联合机;染色采取卷装或平幅打底焙烘水洗机,由于锦纶可以使用酸性染料、中性染料、活性染料以及还原染料(士林染料)进行染色[2],主要采用卷装或连续平幅染色设备,采用的染料不同,染色的方式和内在指标不同,主要体现在设备选择和颜色的牢度(原变、白沾、干摩、湿摩)上。本项目选用中浅色灰色和深色藏青进行工艺控制方面的实验,主要从布面饱满度、色牢度和效率成本等方面优选适合华纺股份有限公司设备的工艺流程及参数和助剂。

1 实验

1.1 材料及设备

织物:B 60sX N140D/136F(凉感锦纶纤维),173×98,4/1,3.15 m;试剂:酶2000L,渗透剂HF-JL7,双氧水,纯碱,草酸,净洗剂DKB,分散螯合剂A02,双氧水稳定剂P,防泳移剂TX,元明粉,硫酸铵,NaCl,烧碱,保险粉,拉幅固色剂HF-02G,柔软剂HF-08R,柔软剂HF-09R,湿摩牢度增进剂CGSM,酸HF-S01,酸160,皂洗剂Z04;士林染料:1277灰、F3B红、2G棕;酸性染料:2B 红、PA 黄、R 藏青;活性染料:SBE 红、SNE红、SNE黄、SNE蓝。

设备:卷装设备,平幅退浆机,定型机,平幅打底焙烘水洗机,拉幅机,预缩机。

1.2 工艺流程设计

1.2.1 前处理工艺

流程A:坯布→翻缝→卷装酶退浆、氧漂→烘干→定型。

卷装酶退浆工艺:车速60 m/min,液量600 L,酶2000L 10~15 g/L,渗透剂HF-JL7 3~5 g/L,温度70 ℃,时间30 min,放水;90 ℃热水洗,液量300 L,每10 min换水1次,共3次,放水。

卷装氧漂工艺:车速60 m/min,H2O23.5 g/L,DKB 10~15 g/L,纯碱10 g/L,稳定剂P 2 g/L,分散螯合剂A02 5 g/L;升温到95 ℃保持30 min,放水;65 ℃热水洗,液量300 L,每10 min换水1次,共3次,放水;冷洗2道,液量300 L。测得处理织物白度大于70,退浆级别6级以上,毛效大于3 cm/min。打样套色合格后落布烘干。

定型工艺:车速45 m/min,温度185~190 ℃,时间25 s,织物半成品门幅295 cm。

流程B:坯布→翻缝→平幅退浆、氧漂→定型。

平幅酶退浆工艺:酶2000L 10~15 g/L,渗透剂HF-JL7 3~5 g/L,车速60 m/min,第一履带高给液轧余率80%~85%;第一履带温度90 ℃,时间2 min,第一水洗槽60~65 ℃,第二水洗槽70~75 ℃,第三水洗槽80~85 ℃,第四水洗槽85~90 ℃,第五、第六水洗槽90~95 ℃,第七水洗槽75~80 ℃,第八水洗槽65~70 ℃,第九水洗槽常温。

平幅氧漂工艺:H2O23.5 g/L,DKB 10~15 g/L,纯碱10 g/L,稳定剂P 2 g/L,分散螯合剂A02 5 g/L,第二履带高给液轧余率85%~90%;升温到95 ℃保持3 min,第十、第十一水洗槽90~95 ℃,第十二水洗槽80~85 ℃,第十三水洗槽75~80 ℃,烘干落布。定型工艺:车速45 m/min,温度185~190 ℃,时间25 s,织物半成品门幅293 cm。

1.2.2 中浅色染色后整理工艺

流程C:活性染料打底机染色→水洗机固色水洗→拉幅→预缩。

流程D:士林染料打底机染色→水洗机固色水洗→拉幅→预缩。

流程E:活性染料卷装染色、固色、水洗→烘干→拉幅→预缩。

流程F:酸性染料打底机染色→水洗机固色→活性染料打底机染色→水洗机固色、水洗→拉幅→预缩。

1.2.3 中深色染色后整理工艺

流程G:酸性染料打底机染色→水洗机固色、清洗→活性染料打底机染色→水洗机固色→拉幅→预缩。

1.3 测试

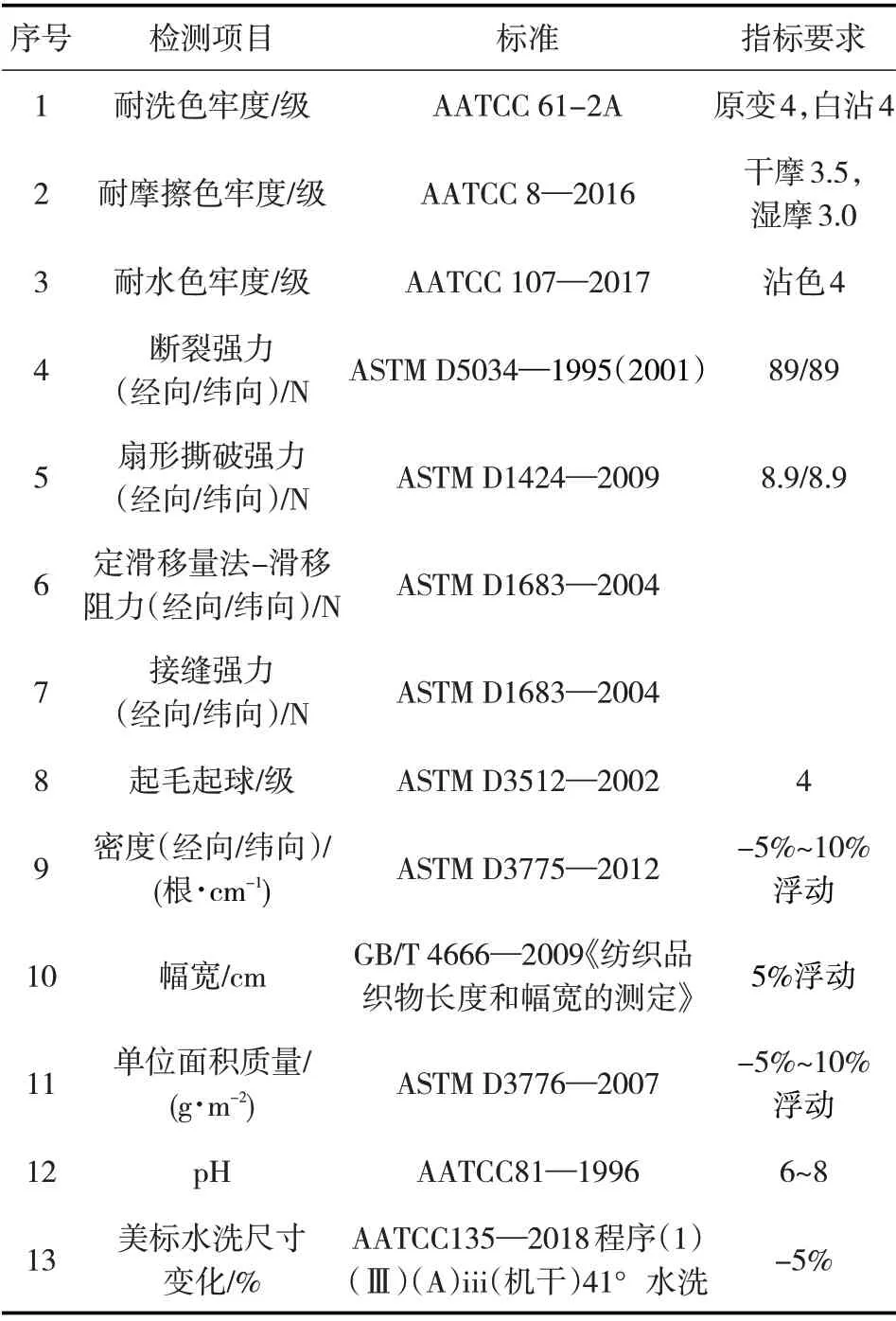

白度:参照Datacolor 测试仪CIE 的白度测定进行测试。毛效:取5 cm×20 cm布条钉在毛效架上,布的一端垂直浸入水中1 cm,水沿着布条方向向上爬升,记录1 min后水位上升的高度,取最低值。缩水率:按AATCC 135 程序(1)(Ⅲ)(A)ⅲ(机干)41°水洗并测试。其他测试与指标见表1。

表1 其他测试与指标

2 结果与讨论

2.1 前处理工艺实验

流程A 定型后半成品指标:退浆级别7 级,白度72,毛效(径向/纬向)4 cm/min/3 cm/min,断裂强力403 N/1 121 N,扇形撕破强力23.0 N/27.1 N,缩水率-8%/-2%,幅宽292 cm。

流程B定型后半成品指标:退浆级别6.5级,白度70,毛效3.5 cm/min/3.0 cm/min,断裂强力403 N/1 121 N,扇形撕破强力21.0 N/28.1 N,缩水率-10%/-2%,幅宽292 cm。

由以上数据可知,工艺流程A/B 半成品均达到了去除浆料、色素等杂质的目的,用前处理半成品做染色实验,各项指标达到国标要求。

2.2 染色工艺实验

染色选取一个中浅色灰色和一个深色藏青色来做对比实验。

2.2.1 活性染料中浅色打底机染色

流程C:打底机染灰色(活性SBE红0.36 g/L,活性SNE黄0.33 g/L,活性SNE蓝0.33 g/L,防泳移剂TX 10 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机固色(NaCl 200 g/L,纯碱20 g/L,烧碱3 g/L,汽蒸102 ℃,车速40 m/min)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→拉幅(HF-08R 20 g/L,HF-09R 20 g/L,HF-S01 4 g/L)→预缩(两遍)。

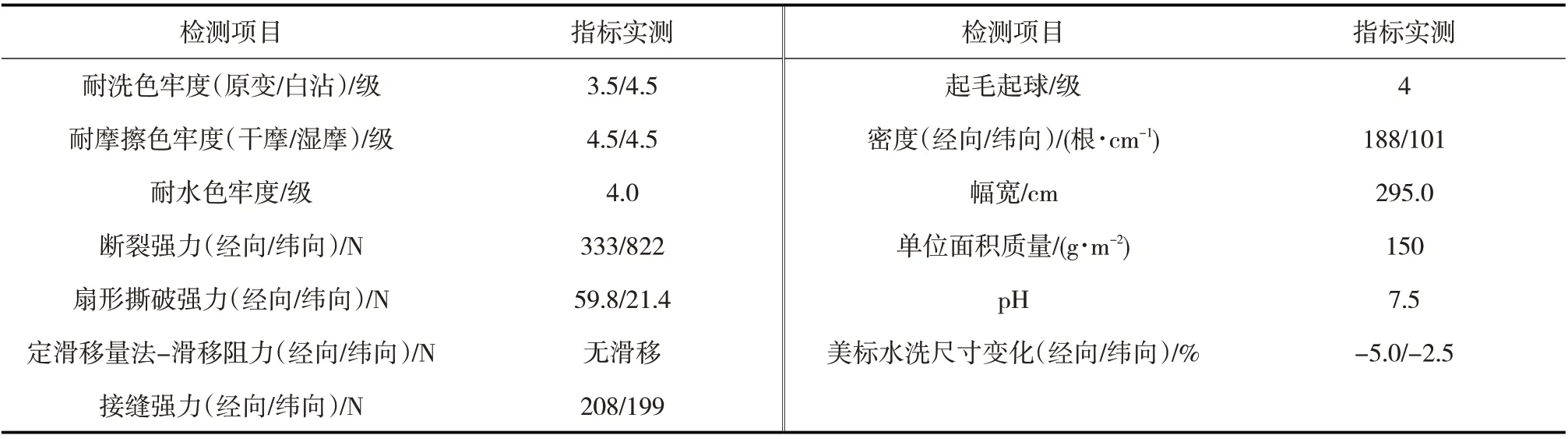

样品外观评判:由于活性染料对锦纶略有沾色,反面锦纶也有一定的颜色,但是正反面颜色的深浅和色光差距较大;由于组织结构的关系,正面只是隐约有丝状异色,整体颜色饱满度效果尚可。实验指标测试结果如表2所示。

表2 活性染料中浅色打底机染色测试结果

2.2.2 士林染料中浅色打底机染色

流程D:打底机染灰色(士林1277 灰3.64 g/L,士林F3B 红0.57 g/L,士林2G 棕0.29 g/L,防泳移剂TX 10 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机固色显色水洗(水洗机102 ℃汽蒸,车速40 m/min,烧碱18 g/L,保险粉18 g/L)→冷水洗氧化显色(双氧水2.0~2.5 g/L)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→拉幅(HF-08R 20 g/L,HF-09R 20 g/L,HF-S01 4 g/L)→预缩(两遍)。

样品外观评判:由于士林染料也能够部分上染锦纶,反面锦纶与正面深浅基本一致(略浅),色光略有差距;由于组织结构的关系,对正面影响不大,整体正面颜色饱满度效果比活性染色要好一些。实验指标测试结果如表3所示。

表3 士林染料中浅色打底机染色测试结果

2.2.3 活性染料中浅色卷装染色

流程E(200 m):活性染料卷装染色(KH-L 红37 g,KH-L 黄33 g,KH-L 蓝32 g,水量300 L,60 ℃下布转一道再加料,布速90 m/min,65 ℃,30 min)→固色(元明粉7 kg,纯碱5 kg,65 ℃,30 min)→皂洗10 min(皂洗剂Z04 3 g/L,95 ℃,5 min 换水一次)→热水洗(85 ℃,5 min换水一次)→温水洗(60 ℃,5 min换水一次)→拉幅(HF-08R 20 g/L,HF-09R 20 g/L,HF-S01 4 g/L)→预缩(两遍)。

样品外观评判:活性染料采用卷染方式对样品进行中浅色染色,由于活性染料对锦纶略有沾色,反面锦纶也有一定的颜色,但是正反面颜色的深浅和色光差距较大,与长车轧染效果基本一致,整体正面颜色饱满度效果略好。实验指标测试结果如表4所示。

表4 活性染料中浅色卷装染色测试结果

2.2.4 酸性/活性染料中浅色打底机染色

流程F:酸性染料打底机染灰色(兰纳洒脱2B 红0.2 g/L,兰纳洒脱PA 黄0.15 g/L,兰纳洒脱R藏青0.67 g/L,防泳移剂TX 10 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机汽蒸(160 酸15 g/L,硫酸铵15 g/L,元明粉20 g/L)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→活性染料打底机染色(活性SBE红0.35 g/L,活性SNE黄0.34 g/L,活性SNE 蓝0.33 g/L,防泳移剂TX 10 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机固色(102 ℃汽蒸,车速40 m/min,NaCl 200 g/L,纯碱20 g/L,烧碱3 g/L)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→拉幅(HF-08R 20 g/L,HF-09R 20 g/L,HF-S01 4 g/L)→预缩(两遍)。

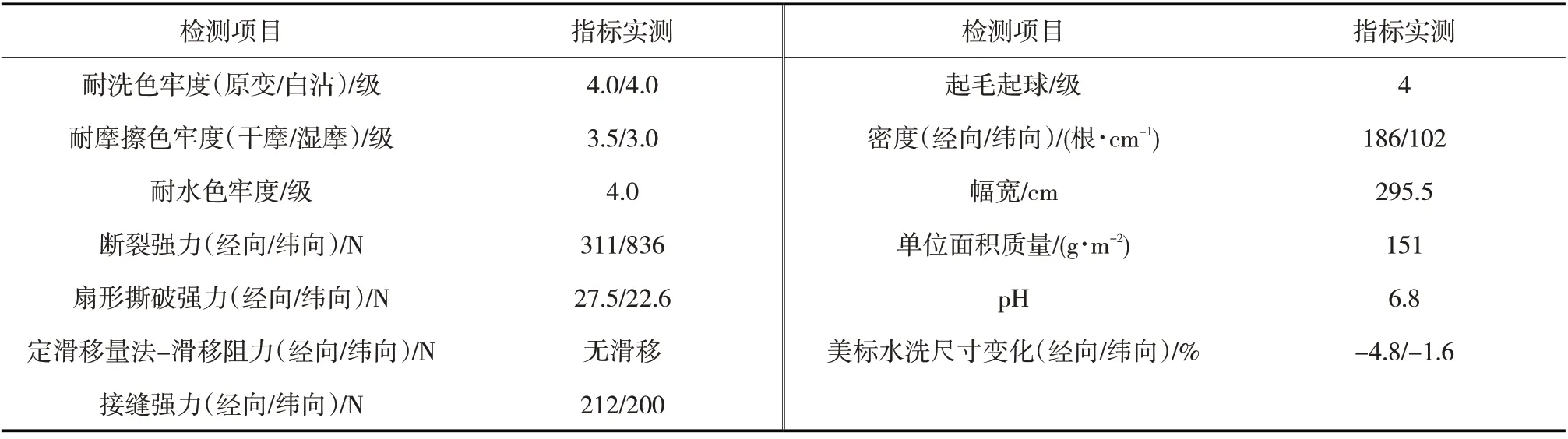

样品外观评判:采用酸性和活性染料,以长车方式对样品进行中浅色染色,由于锦纶和竹纤维可以单独调整颜色,正反面颜色深浅和色光可以保持基本一致,整体正面颜色饱满度效果较好。实验指标测试结果如表5所示。

表5 酸性/活性染料中浅色打底机染色测试结果

2.2.5 酸性/活性染料中深色打底机染色

流程G:酸性染料打底机染藏青色(兰纳洒脱2B红3.9 g/L,兰纳洒脱R藏青36.0 g/L,兰纳洒脱PA黄9.5 g/L,防泳移剂TX 10.0 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机固色(102 ℃汽蒸,160酸15 g/L,硫酸铵15 g/L,元明粉20 g/L)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→活性染料打底机染色(活性SNE红3.6 g/L,活性SNE黄6.5 g/L,活性SNE蓝10.0 g/L,防泳移剂TX 10.0 g/L)→烘干(第一室70~75 ℃,第二室80~85 ℃,车速40 m/min)→水洗机固色(102 ℃汽蒸,车速40 m/min,NaCl 200 g/L,纯碱20 g/L,烧碱3 g/L)→水洗→皂洗(皂洗剂1209 2 g/L,TCW 4 g/L)→水洗→烘干→拉幅(HF-08R 30 g/L,HF-09R 30 g/L,HF-02G 8 g/L,HF-S01 4 g/L,CGSM 40 g/L)→预缩(两遍)。

样品外观评判:采用酸性和活性染料,以长车方式对样品染深色,由于锦纶和竹纤维可以单独调整颜色,正反面颜色深浅和色光可以保持一致,整体正面颜色饱满度效果较好。而单独活性或士林染料染色,由于颜色深,已经不能保证布面的饱满度,而且颜色深度和正反面色光严重受限。实验指标测试结果如表6所示。

表6 酸性/活性染料中深色打底机染色测试结果

3 结论

(1)无论采用卷装还是长车退浆前处理,定型温度185~190 ℃,时间25 s,织物半成品门幅293 cm,能够满足客户对缩水率和染色半成品的指标要求。实际上可以根据货单数量、颜色深浅、生产操作难度来综合选择前处理方式。

(2)对于中浅色染色来说,可以根据客户对正反面颜色要求的严格程度,结合颜色数量和操作难度,选择单活性或酸性/活性两浴染色。对于单活性染料染色来说,既可以采用卷装染色,也可以采用长车打底机轧染,由于对原样变色的要求,不会选择士林染色。

(3)对于中深色染色来说,考虑到布面的饱满度和操作便利性,一般选择酸性/活性染料两浴染色,而且要结合助剂来提升耐摩擦和耐水色牢度,才能够达到家纺产品的内在指标要求。考虑到操作难度和缸差情况,不采用卷装染色。