DIY印染用多色胶囊的制备及性能研究

何志文,徐 枫,马 辉,2,陈文君,白雪莲,周 杰

(1.嘉兴学院,浙江嘉兴 314000;2.华纺股份有限公司技术中心,山东滨州 256617)

微胶囊技术是一项新颖、用途广泛且发展迅速的技术,已被列为21 世纪重点研发的高新技术[1]。自1936年起,微胶囊技术开始应用于医药、无碳复写纸、农业、纺织和化工等领域。微胶囊能够提高产品的稳定性,防止各组分之间的相互干扰;同时,采用微胶囊技术染色具有很好的节水节能环保效果[2]。DIY是利用适当工具与材料自主制作或优化物品,使参与者在制作过程中自由地发挥主观能动性和创造性,享受生活的乐趣。目前较为流行DIY印染品的制作,基本以扎染、手绘、转印为主。

本实验以海藻酸钠与壳聚糖为壁材,染料或涂料为芯材,借鉴微胶囊制作原理及制备工艺制备多色胶囊[3-5]。该胶囊可以含有一种或多种颜色,可根据DIY制作者的需求随意搭配各种颜色,实现多种颜色同时上染织物;而且该胶囊染色过程简单,无需特定设备、高温等条件[6]。DIY 制作者仅需通过挤压、浸泡即可使胶囊内的染料或涂料释放出来,进而上染织物,并赋予其特殊的边纹效果和较高的耐皂洗、耐摩擦、耐日晒色牢度。

1 实验

1.1 材料

织物:漂白棉织物,纯棉文化衫。试剂:海藻酸钠,壳聚糖,氯化钙,35%乙酸,X型活性染料,颜料,涂料印花黏合剂MCH-201。

1.2 仪器

电子天平CP114(昆山钰恒电子衡量器公司),HH-6数显恒温水浴锅(元茂机电设备有限公司),摩擦牢度测试仪、SW-24耐水洗色牢度仪(大荣纺织仪器有限公司),Qsun耐日晒色牢度仪(美国Q-Lab公司)。

1.3 多色胶囊的制备

称取一定量海藻酸钠置于烧杯内,分多次加入去离子水,温度为60 ℃,搅拌至糊状,然后冷却静置24 h。称取一定量壳聚糖置于烧杯内,加入去离子水、乙酸使其溶解,再加入氯化钙,搅拌至溶解。用自制滴液器将海藻酸钠糊与染料或颜料同时滴入烧杯中[6],制成染色胶囊,水洗、收集。

1.4 多色胶囊的染色

施予染色胶囊一定压力使之破裂,渗出的染料上染棉织物,测试各项色牢度。

1.5 测试

1.5.1 粒径

随机取5 个多色胶囊排列成一组,使用游标卡尺进行测量,测5组,计算平均值。

1.5.2 破裂强度

在电子天平上用细小玻璃棒按压多色胶囊,记录多色胶囊破裂时电子天平的读数。随机取10个多色胶囊进行测试,取平均值作为多色胶囊壁材的破裂强度。

1.5.3 包埋率

取10 个多色胶囊(质量为m1)于表面皿中,干燥至恒重时,质量为m2,表面皿质量为m3,按下式计算多色胶囊的包埋率:

包埋率=(m1-m2)/(m1-m3)×100%

1.5.4 耐摩擦色牢度

参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试(10 s 内摩擦10 次,往复动程为100 mm,垂直压力为9 N),然后用沾色样卡评定标准摩擦布的耐干摩擦沾色级数。

1.5.5 耐皂洗色牢度

参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试[皂液质量浓度为5 g/L,浴比为1∶50,(40±2)℃处理30 min],用灰色样卡评定试样的褪色级数,用沾色样卡评定贴衬织物的沾色级数。

1.5.6 耐日晒牢度

参照AATCC TM16—2003《耐光色牢度》进行测试。将待测纺织品试样和参比物(或参比标准)同时在规定条件下进行曝晒,用AATCC 变色灰卡或仪器来评定试样曝晒部分和未曝晒部分之间的色差,从而评定试样的耐日晒色牢度。

2 结果与讨论

2.1 多色胶囊制备的影响因素

2.1.1 海藻酸钠用量

海藻酸钠作为壁材的主要原料,其用量影响着胶囊的机械性能,因此实验采用壳聚糖0.5%、氯化钙1%、染料/颜料15 g/L,讨论了海藻酸钠用量分别为0.5%、1.0%、1.5%、2.0%、2.5%时对多色胶囊成型及染料渗出性的影响,结果如图1所示。

图1 染料型(左,橙色)/颜料型(右,黄色)多色胶囊及其破裂图

由图1a可以看出,当海藻酸钠用量为0.5%时,多色胶囊形状不规则,破裂后几乎无染液渗出;由图1b可以看出,当海藻酸钠用量为1.0%时,多色胶囊均呈球形,且强度较好,破裂后染料型与颜料型多色胶囊均能渗出较丰富的染液;由图1c 可以看出,当海藻酸钠用量为1.5%时,多色胶囊均呈圆球形,且强度较好,破裂后染液渗出能力稍下降;由图1d 可以看出,当海藻酸钠用量为2.0%时,多色胶囊均呈圆球形,且强度适宜,破裂后染液渗出能力较差;由图1e可以看出,当海藻酸钠用量为2.5%时,多色胶囊均呈圆球形,胶囊强度高,破裂后染液渗出能力差。综上所述,在海藻酸钠用量为1.0%时,多色胶囊具有较好的外形、强度和较高的包埋率,而且胶囊破裂后染料或颜料渗出性较好,所以海藻酸钠最佳用量为1.0%。

2.1.2 壳聚糖用量

壳聚糖用量主要影响聚电解质膜的形成速度和厚度,从而影响微胶囊的稳定性[7]。作为壁材原料的一部分,壳聚糖用量影响胶囊的成型及性能。实验分别讨论了壳聚糖用量对染料/颜料胶囊成型性、染料渗出性的影响,结果如表1、表2、图2所示。

表1 壳聚糖用量对颜料多色胶囊性能的影响

表2 壳聚糖用量对X型活性染料多色胶囊性能的影响

由表1、2可知,颜料胶囊和活性染料胶囊均在壳聚糖用量为0.5%时具有较好的物理机械性能、成型性,出色率高。因此,壳聚糖用量选择0.5%较适宜。

图2 制备的染料(左,橙色)/颜料(右,黄色)多色胶囊

2.1.3 成型温度

壳聚糖在不同温度下的稳定性不同,实验以成型温度为变量,探究了成型温度对胶囊性能的影响,结果如表3所示。

表3 成型温度对胶囊性能的影响

由表3 可知,当成型温度为30 ℃时,胶囊破裂强度和包埋率较高。不同温度下多色胶囊外形相近。因此,选取30 ℃作为最佳成型温度。

2.2 产品应用性能的影响因素

2.2.1 染料与助剂复配比

实验过程因简化工艺未进行固色处理,考虑到染料的色牢度,在胶囊中加入黏合剂以提高产品的色牢度,讨论黏合剂用量对产品性能的影响,结果如表4。

表4 黏合剂用量对耐摩擦色牢度的影响

由表4 可知,黏合剂的加入对产品耐摩擦色牢度的影响不大,本着工艺简单、环保、低成本的理念,决定不加入黏合剂。

2.2.2 氯化钠用量

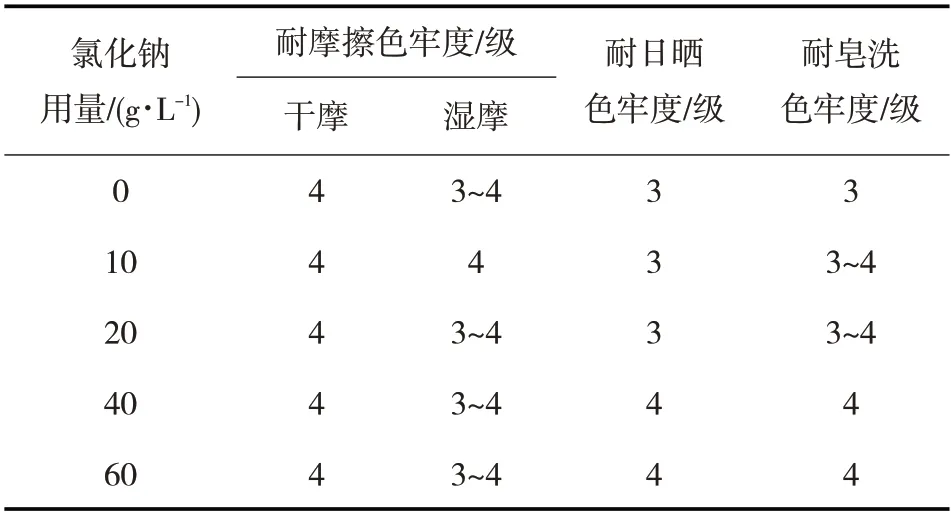

氯化钠在活性染料上染过程中起促染作用,实验中加入氯化钠以提高多色胶囊的上染率,讨论了氯化钠用量对各项染色牢度的影响,结果见表5。

表5 氯化钠用量对色牢度的影响

由表5可知,随着氯化钠用量的增加,织物上染颜色变深,耐摩擦色牢度基本不受影响,耐皂洗和耐日晒色牢度提高。在染料用量为15 g/L 时,氯化钠用量为40 g/L 的染色效果较好,因此实验选定染料与氯化钠质量比为1.0∶2.7。

3 结论

优化多色胶囊制备工艺为:海藻酸钠1%,壳聚糖0.5%,温度30 ℃,染料与氯化钠质量比1.0∶2.7,不添加黏合剂。采用一步法制备的多色胶囊表面形貌及相关力学性能均良好,且破壁后染料的上染效果较好,各项色牢度优良,在DIY印染品市场应用前景良好。