基于多学科优化设计的车门轻量化研究

陈自凯 张骥超 吴彦骏

摘 要:采用均匀拉丁方试验设计和利用移动最小二乘法建立了车门模态、刚度、强度和侧柱碰的多学科近似响应面模型,将关键部件的厚度作为设计变量,以各项结构性能为约束,以车门重量最小为优化目标,最后利用自适应响应面法进行多学科优化设计并得到了较好的优化结果,优化结果进行了工程解读及有限元验证。最终的优化结果显示各项结构性能满足要求而且分布更加均衡,同时实现了较好的轻量化效果,优化方案具有较强的工程实用性。

关键词:多学科优化;轻量化;均匀拉丁方试验设计;移动最小二乘法

中图分类号:U463.83+4 文献标识码:A 文章编号:1671-7988(2020)09-67-05

Research on Lightweight of Door Based on Multidisciplinary Design Optimization*

Chen Zikai1,2, Zhang Jichao1,2, Wu Yanjun1,2

( 1.Research Institute ( R&D Center ), Baoshan Iron & Steel Co., Ltd, Shanghai 201900;2.State Key Laboratory of Development and Application Technology of Automotive Steels (BAOSTEEL), Shanghai 201900 )

Abstract: A multidisciplinary approximate response surface model on door modal, stiffness, strength and side column collision is established by using the Uniform Latin Square Experiment Design and Moving Least Square Method. The thicknesses of key components are taken as the design variables, the structure performances are taken as constraints and the mass of door is taken as object, Finally, the adaptive response surface method is used for multidisciplinary optimization design and good results are obtained. The optimization results are interpreted in engineering and verified by finite element method. The final structural performances meet the requirements and the optimized result is more balanced, while achieving higher lightweight level, and the schemes have strong engineering practicability.

Keywords: Multidisciplinary design optimization; Lightweight; Uniform Latin Square Experiment Design; Moving Least Square Method

CLC NO.: U463.83+4 Document Code: A Article ID: 1671-7988(2020)09-67-05

1 引言

安全、節能、环保是当今汽车工业的三大主题,而汽车轻量化则是实现这三大诉求的重要途径。车门作为车身的重要开闭件,其重量占到车身钣金件的比重达到20%左右,因此车门的轻量化对整车的轻量化具有重要意义。

目前主流的乘用车车门以钢制冲压件为主,表1是某车门关键零件的用材和重量统计信息,该车门采用典型的冲压设计方式,采用上下分体式设计,内板采用激光拼焊一体式设计。车门外板采用0.7mm厚度,与主流0.65mm相比偏厚,其余零件的用材及厚度属于正常水平。

公开统计数据显示,在相近的尺寸下,钢制前车门的平均重量水平为16.64kg(最大约20kg,最小约14kg)[1],如图1和图2所示。某车门目前的重量为17.45kg,没有达到平均轻量化水平,具有较大的轻量化潜力。

车门是一个比较复杂的系统,对其进行轻量化设计需要考虑多种约束的影响,包括工艺性、成本、结构性能等。其中结构性能包括碰撞安全性、静态刚度强度、动态振动噪声(NVH)性能等[2-3],因此实际上是一个多学科优化设计问题(Multidisciplinary Design Optimization,MDO)[4-6]。

本文从结构性能的角度出发,考虑车门的约束模态、腰线刚度、窗框刚度、下垂刚度、风过载强度、侧柱碰安全性以及外板抗凹性,基本上覆盖了钣金车门涉及到的各方面结构性能要求。

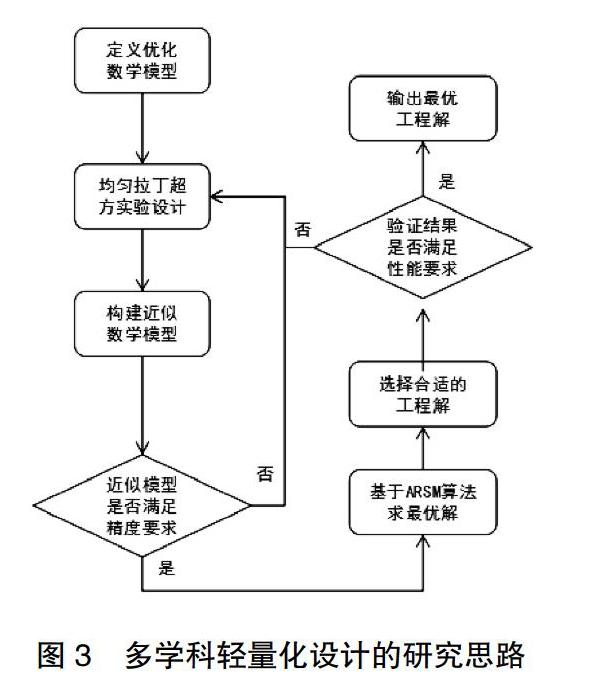

鉴于车门结构的非线性及侧柱碰分析的大变形特性,无法用一个准确的数学解析式来表达各项结构性能,因此本文采用试验设计(Design of Experiments,DOE)的方法,通过有限的样本点来构建各项结构性能的近似响应面数学模型,在误差允许的范围内用近似模型来替代有限元分析[7],最后采用自适应响应面法(Adaptive Res-ponse Surface Method,ARSM)[8]对关键零部件的厚度进行优化,从而达到轻量化的目的。本文的研究思路如图3所示。

2 基础车门的结构分析

建立车门的有限元模型,单元数为31.8万,单元基本尺寸为5mm,车门防撞杆由于要考虑侧柱碰工况下的热冲压材料失效,网格尺寸大小为3mm;铰链的网格类型为实体单元,其余零件的网格类型为壳单元;螺栓采用刚性单元模拟;点焊用beam单元模拟,车门外板的粘胶采用实体单元,对点焊和粘胶添加接触控制(模态求解除外);车门内外板的包边采用单元共节点处理;模态计算采用OPTISTRUCT求解,为了减少有限元模型转换的工作量和后期优化工作的方便,其余工况均采用LS-DYNA求解器,其中腰线刚度、窗框刚度、下垂刚度、风过载强度、外板抗凹采用LS-DYNA隐式求解,车门侧柱碰采用LS-DYNA显式求解。

各分析工况的边界条件及评价指标如表2所示。

其中侧柱碰工况源自美标FMVSS 214[9],需要在整车环境下进行验证,出于实际条件限制及计算效率的考虑,对该工况做了等效简化处理。

此外,由于防撞梁材料强度较高,延展性较低,比较容易发生材料断裂失效,因此该工况必须考虑防撞梁的断裂失效问题。根据已开发的材料失效卡片,结合LS-DYNA GISSMO材料失效模拟关键字*MAT_ADD_EROSION[10],可以比较准确地模拟防撞梁断裂失效的效果,如图4所示。

基础车门的各项性能表现如图5所示,采用归一化处理,把目标定为“1”,基础设计的某项性能大于“1”表示该性能高于目标,小于“1”表示该性能不满足目标。可见除外板抗凹外其余性能满足要求,但腰线刚度和风过载工况的安全裕度过高,总体来看基础车门的性能设计不均衡,存在较大的优化和轻量化空间。

3 基于多学科优化的车门轻量化设计

3.1 多学科优化概述

本文同时考虑了车门的刚度、强度和耐撞性问题,属于典型的所学科优化问题。多学科优化的思路是在复杂系统中集成各个学科的知识,基于有效的设计优化策略及分布式计算来组织复杂系统的设计过程,发挥各个学科之间的协同效应获得最优结果。多学科优化问题可以用非线性规划描述[2]:

系统方程为:

式中,x为设计变量向量;u(x)为系统分析方程A(x,u(x))确定的状态方程;N为多学科子系统的数目。式(3)为多学科分析方程,状态方程u(x)一般以耦合差分方程进行描述。

多学科的求解过程一般是将设计变量x输入多学科分析,由式(2)求解出状态向量u,进一步获得约束函数和目标函数,此时的设计称为一致性设计;当一致性设计满足状态方程的前提下,满足显式约束(2)要求时,则称为可行性设计;当可行性设计通过定性评价接近或达到最佳性能时,称为最优设计。

3.2 均匀拉丁方试验设计

试验设计的目的是选取有限的样本点,所选样本点要尽可能地满足设计空间的整体特性,本文采用均匀拉丁方试验设计,该设计方法将每个因素的设计范围进行均匀划分,并将不同因子的水平进行随机组合,形成采样点矩阵。该方法只需要较少的样本点就能反映设计空间的整体特性,对于非线性问题,该方法能够使得响应和因子的拟合更加精确真实[11]。

本文选取了车门内板厚度T1(车门内板采用整体式),铰链加强板厚度T2(新增件),窗框上部厚度T3,窗框下部厚度T4,车门防撞梁厚度T5,腰线加强板厚度T6,限位器安装板厚度T7,锁扣加强板厚度T8共8个变量,根据不同牌号的汽车板的厚度可供规格,定义了8个关键零部件的厚度变量取值范围,同时确定了各部件的材料牌号,见表3。

采用均匀拉丁方试验设计采样,共采集80组输入数据,设计变量组合如表4。输出响应值为车门重量M(在前述结构优化的基础上进行统计),一阶模态频率Fq1,腰線最大变形Dbl,窗框最大变形D1和D2,下垂最大变形D15和D62.5,风过载最大开角Awind,侧柱碰平均挤压力F152共9个响应。响应值如表5。

3.3 近似响应面模型的建立

基于拉丁方试验设计得到足够的样本点后,接下来需要建立目标和约束对设计变量的近似数学模型。考虑到工程问题的高度非线性,本文采用移动最小二乘法(Moving Least Squares Met-hod,MLSM)来构造响应面近似函数[12]。以下垂刚度的最大变形D15为例,图6为D15对T1和T2的近似响应面。

本文采用决定系数![]() 来评估近似函数的拟合精度,反映的是响应面模型在样本点的拟合精度,该值越接近1表示响应面的拟合的精度越高。另一方面,响应面模型在非拟合样本点的精度检测方法主要通过设计空间非初始拟合检测样本点的相对平均绝对值误差(Relative Average AbsoluteError)和最大绝对值误差(Maximum Absolute Error)来评估,表6是各响应的决定系数、相对平均绝对值误差和最大绝对值误差水平,其中最大误差为侧面柱碰挤压力的最大绝对值误差,达到16.19%,其余工况各响应的拟合达到了很高的精度,总体上可以满足工程精度的要求。

来评估近似函数的拟合精度,反映的是响应面模型在样本点的拟合精度,该值越接近1表示响应面的拟合的精度越高。另一方面,响应面模型在非拟合样本点的精度检测方法主要通过设计空间非初始拟合检测样本点的相对平均绝对值误差(Relative Average AbsoluteError)和最大绝对值误差(Maximum Absolute Error)来评估,表6是各响应的决定系数、相对平均绝对值误差和最大绝对值误差水平,其中最大误差为侧面柱碰挤压力的最大绝对值误差,达到16.19%,其余工况各响应的拟合达到了很高的精度,总体上可以满足工程精度的要求。

3.4 多学科优化求解与验证

该多学科优化问题的数学模型如下:

采用自适应响应面法进行优化,经过28次迭代得到最终的优化结果,同时根据钢板的厚度可供规格对厚度优化结果进行工程解读,得到设计变量的工程最优解,并对工程最优解进行了仿真验证,如表7所示,其中初始值基于前述的结构优化,表示多学科优化的初始值,而不是基础车门的初始值。可以看出,除风过载外,最优解的结构性能比初始值低,但是仍满足性能要求,同时工程最优解也满足结构性能要求。最终的优化结果和基础设计的结构性能对比如图7所示,最终优化结果指的是结构优化联合多学科厚度优化的最终优化方案的结果,基础设计指的是原车门的结果。可以看出,通过结构优化和厚度优化,各项结构性能的分布更加均衡,实现了比较合理的设计。

通过多学科优化,实现减重2.552kg,减重幅度达到14.6%,实现了较好的轻量化效果。

4 结论

本文采用均匀拉丁方试验设计和移动最小二乘法建立了车门模态、刚度、强度和侧柱碰的多学科近似响应面模型,将关键部件的厚度作为设计变量,利用自适应响应面法进行多学科优化设计,优化结果显示各项结构性能满足要求而且分布更加均衡,实现了较好的轻量化效果。

车门内板、窗框、车门外板和超高强钢的应用以及多学科厚度优化充分考虑了工程限制,优化方案具有较强的工程应用价值。

参考文献

[1] Jason Hughes,Donald E Malen.Statistical bench marking of Automo -tive Closures. [C]SAE,Great Design In Steel, 2015.

[2] 胡朝辉,成艾国,王国春,钟志华.多学科优化设计在拼焊板车门轻量化中的应用[J].中国机械工程,2010,(4):34-38.

[3] 雷刚,王希杰,张攀.基于DOE的汽车碰撞优化分析[J].重庆理工大学学报(自然科学版),2011,(2).

[4] Myers R H, Montgomery D.C. Response Surface Methodology: Process and Product Optimization Using Designed Experiments [M].New York: Wiley Publishers, 1995.

[5] Redhe M, Forsberg J, Jansson T, et al. Using the response surface methodology and the D-optimality criterion in crashworthiness related problems[J].Structural and Multidis-ciplinary Optimization, 2002,24(3):185-194.

[6] 郭健.多學科设计优化技术研究[D].西安:西北工业大学, 2001.

[7] 刘云刚.基于刚度和耐撞性的车门结构轻量化设计研究[D].广州:华南理工大学,2013.

[8] 兰凤崇,钟阳,庄良飘等.基于自适应响应面法的车身前部吸能部件优化[J].汽车工程, 2010, 32(5):404-408.

[9] FMVSS 214.Motor vehicle safety standard No.214:side impact protection-passenger cars, trucks, buses&multipurpose passenger vehic-les with a GVWR of 10,000 pounds or less[S]Washington D.C.:NHTSA,2007.

[10] LSTC.Ls-Dyna R10.0 keyword manual vol- ume II.[EB/OL].http:// www.lstc.com/downloa-d/manuals.

[11] 蔡永宾.基于参数化方法的车门性能分析及车门轻量化优化[D].重庆:重庆交通大学, 2017.

[12] 程玉民.移动最小二乘法研究进展与述评[J].计算机辅助工程, 2009,(2):44-48.