国产和进口电磁(压电)超声测厚仪检测性能的比对试验

王 杜 阮星翔 钱盛杰 尹建斌 邵冬冬

(宁波市特种设备检验研究院)

超声波应用于材料测厚已成为一项非常成熟的技术, 常见的超声测厚有压电超声测厚、电磁超声测厚及相控阵测厚等。 压电超声测厚因具有探头体积小、 工艺简单及质量轻等优点在超声测厚方面发挥了举足轻重的作用[1]。 电磁超声是一种新型的超声检测技术[2~4],其工作原理有别于传统的压电超声, 采用电磁耦合换能机制产生超声波,无需耦合介质、重复性好,能应用于高温、高速的检测环境[5~8]。目前,电磁超声检测技术成熟的应用有超声测厚、 超声导波 检 测 等[9,10]。 超 声 相 控 阵 测 厚 技 术 的 基 本 原理与常规超声相同, 也属于压电超声技术,因而使用方法类似, 但相控阵技术具有直观成像和高覆盖面积的优点, 使之能够得到更加直观的厚度分布情况。

因压电超声技术和电磁超声技术所产生超声波的原理不同, 故在现场测厚中的检测效率、检测灵敏度和缺陷检出率相差较大。 笔者针对一台内表面下极部位腐蚀的球罐,分别采用电磁超声和压电超声测厚技术的不同仪器、探头进行检测性能的比对试验。

1 比对试验概况

1.1 球罐简介

该球罐的主体结构为单层(无保温层),支座为赤道正切型,罐体上有14 支接管,对接焊缝长度166m,开罐由打开上下人孔完成,1980 年1 月开始投用。

球罐主要技术参数如下:

材料 16MnR

介质 液化石油气

内径 7 100mm

厚度 24mm

容积 200m3

腐蚀裕度 3.0mm

设计压力 1.76MPa

工作压力 1.40MPa

设计温度 -20~50℃

工作温度 30℃

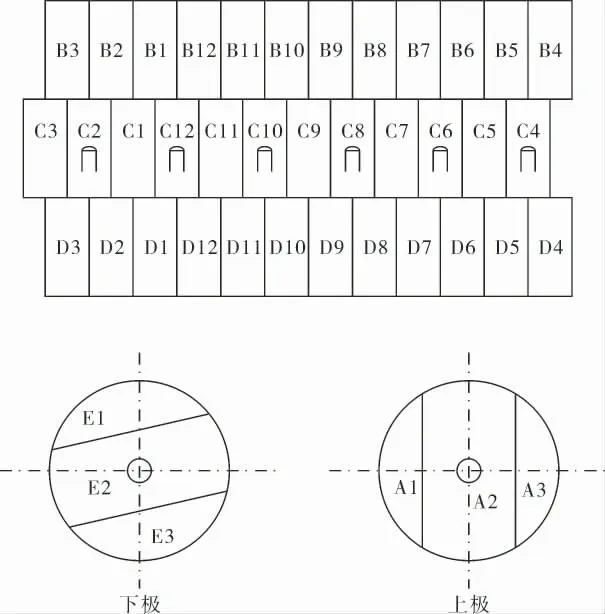

球罐罐体上的焊缝布置如图1 所示,焊缝总长166m。 对此,笔者制定的壁厚测定要求如下:

a. 对球罐的每块球壳板应进行壁厚测定,每块不少于6 点, 必要时采用爬行器增加测厚比例;

b. 对可检接管,每个接管一般不少于2 点;

c. 重点检验液面经常波动的部位,包括物料进口、流动转向及截面突变等易受腐(冲)蚀的部位,制造成型时壁厚减薄部位,使用中易产生变形(磨损)的部位,接管部位。

图1 球罐焊缝布置示意图

常规压电超声测厚过程中发现球罐的下极部位测厚效果很差,数据跳动,甚至出现无数据情况,不能稳定、准确地读数。 结合该液化石油气球罐的使用工况,超声测厚后初步判断其下极部位发生严重的腐蚀。 经宏观检验发现,确认球罐下极部位内表面有严重的腐蚀,部分已形成腐蚀凹坑。

1.2 测厚部位与仪器

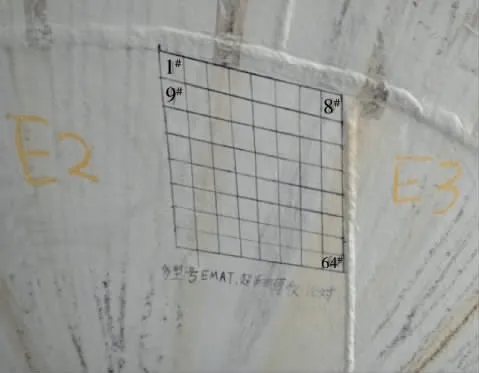

针对球罐下极部位的腐蚀情况,笔者选取E2球壳板中的一部分进行壁厚测定比对试验,测厚部位照片如图2 所示,在靠近E3 球壳板的E2 球壳板右上角用记号笔画出定点测厚网格,共计64个测厚网格,每个测厚格的尺寸为30mm×30mm。显而易见,测厚部位的尺寸为240mm×240mm。

比对试验所采用的仪器有:美国进口的电磁超声测厚仪,搭配的测厚探头为进口单点式高温探头;国产电磁超声测厚仪,搭配的测厚探头为国产单点式高温探头;美国进口的压电式超声测厚仪,搭配的测厚探头为进口压电超声探头。

图2 球罐测厚部位照片

1.3 试验方案

为了比对上述3 种超声测厚仪在检测灵敏度和缺陷检出率上的差别, 制定了3 个比对方案:

a. 比对方案1——进口和国产电磁超声测厚仪的比对,即采用进口仪器搭配进口探头和国产仪器搭配进口探头对64 个网格进行带漆状态下的测厚检测比对;

b. 比对方案2——进口和国产电磁超声探头测厚比对,即采用进口仪器搭配进口和国产探头对64 个网格进行带漆状态下的测厚检测比对;

c. 比对方案3——电磁和压电超声波测厚仪的比对,即采用进口压电超声波测厚仪搭配进口探头对64 个网格进行带漆状态下的测厚检测比对。

在测厚过程中,通过自相关、交叉零点和峰值法3 种方法测得数据。

2 比对试验结果分析

2.1 比对方案1

2.1.1 进口电磁超声测厚仪+进口探头测厚

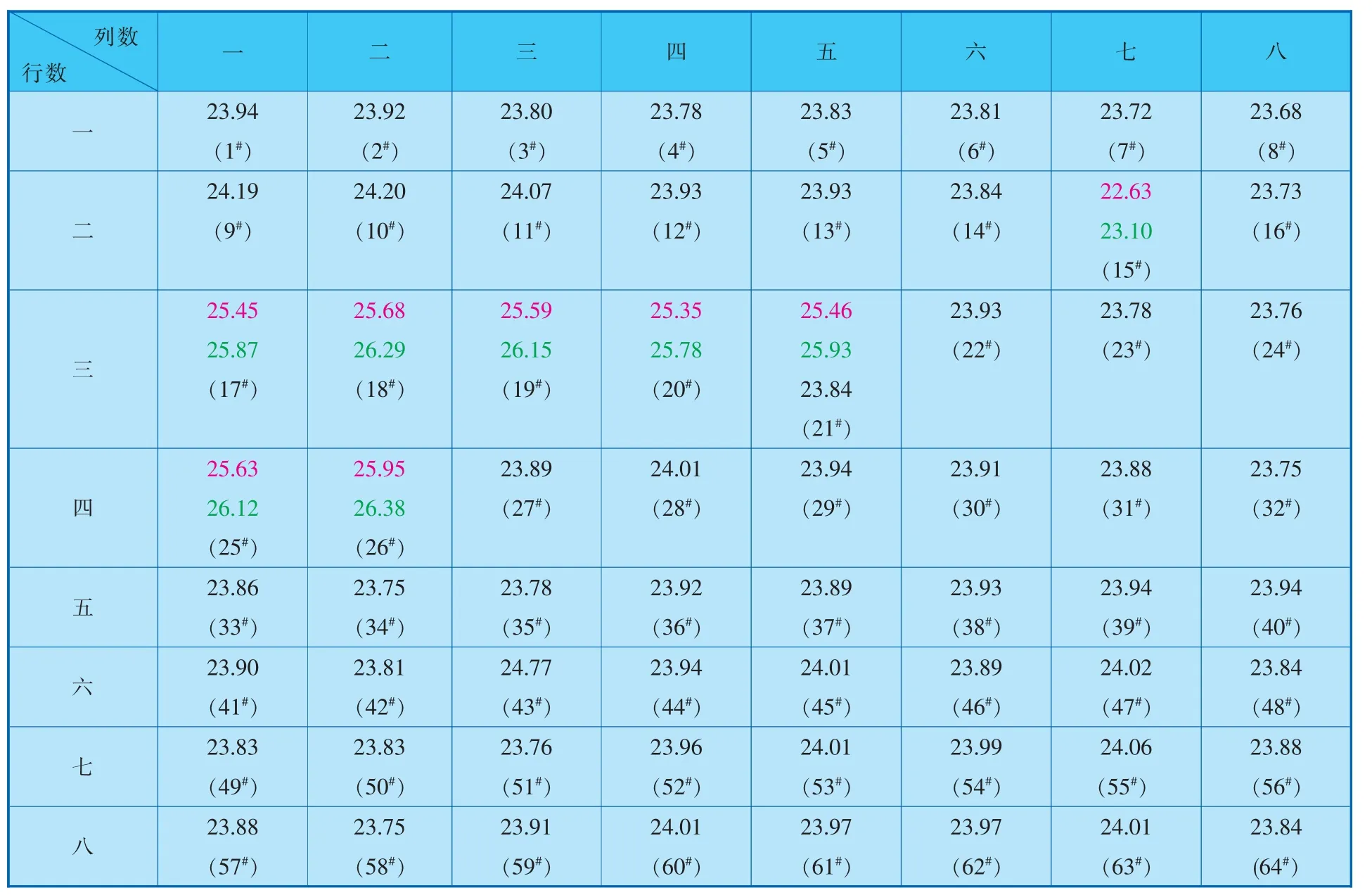

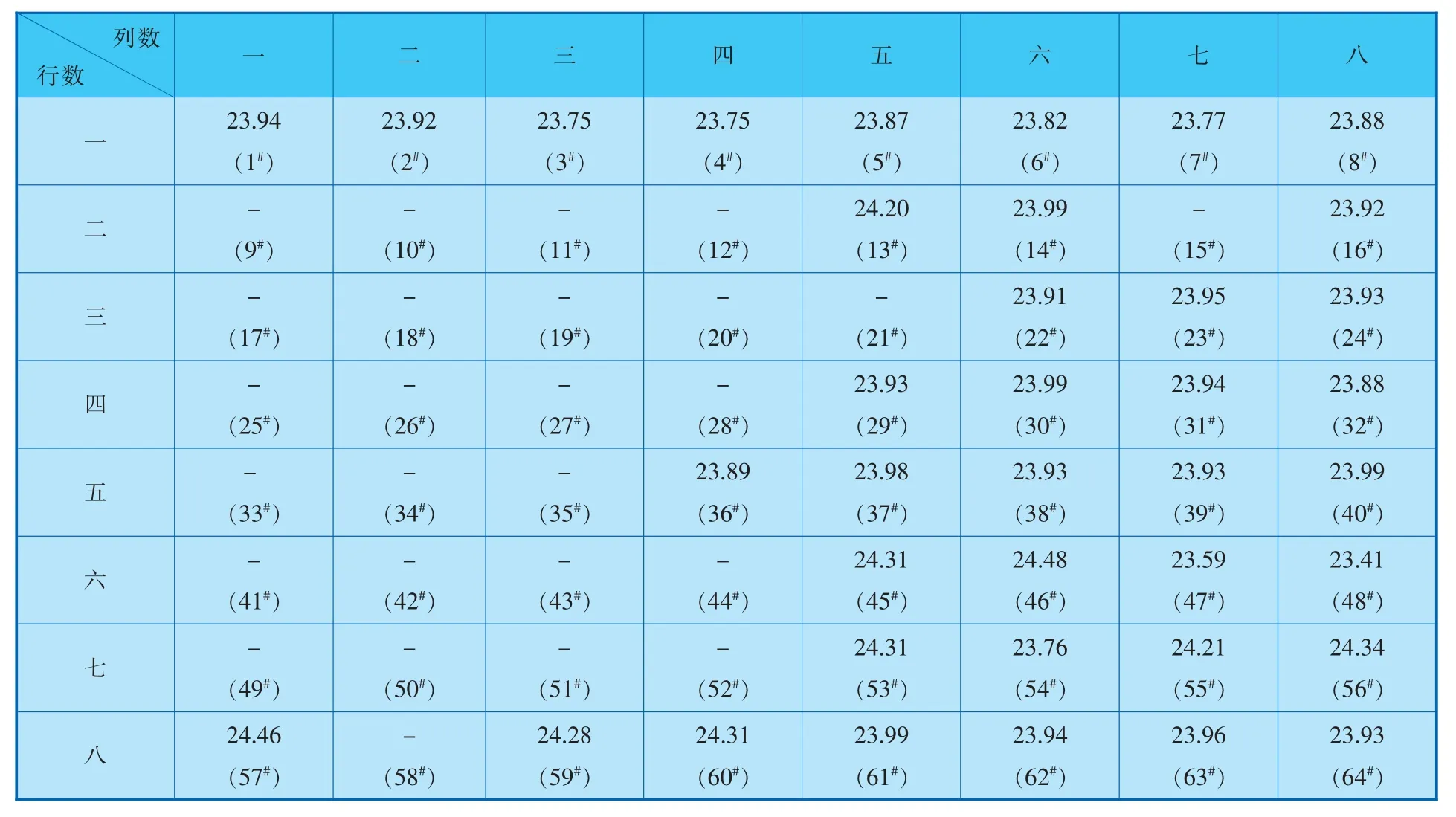

采用进口电磁超声测厚仪+进口探头测厚的结果列于表1(64 个测厚网格的数据按图2 的编号依次填入表格内,下同)。 其中,红色数据由峰值法测得,绿色数据由交叉零点法测得,黑色数据由自相关法测得。

由表1 可见, 采用进口电磁超声测厚仪+进口探头测厚时,大部分测点可以通过自相关法测得,只有7 个点无法通过自相关法测得,但可以通过峰值法和交叉零点法测得(说明这7 处的腐蚀可能较为严重)。 另外,15#测点位置的测厚数据明显小于其他点的数据,经内表面宏观检验发现此处为一较大的腐蚀凹坑。

表1 进口电磁超声测厚仪+进口探头测厚结果 mm

2.1.2 国产电磁超声测厚仪+进口探头测厚

由于测试的球罐使用已超过40 年,外壁油漆层较厚且不均匀,内壁存在很多腐蚀坑,导致采用国产电磁超声测厚仪+进口单点式高温探头测厚的效果很差,基本不能稳定、准确地读数。

2.2 比对方案2

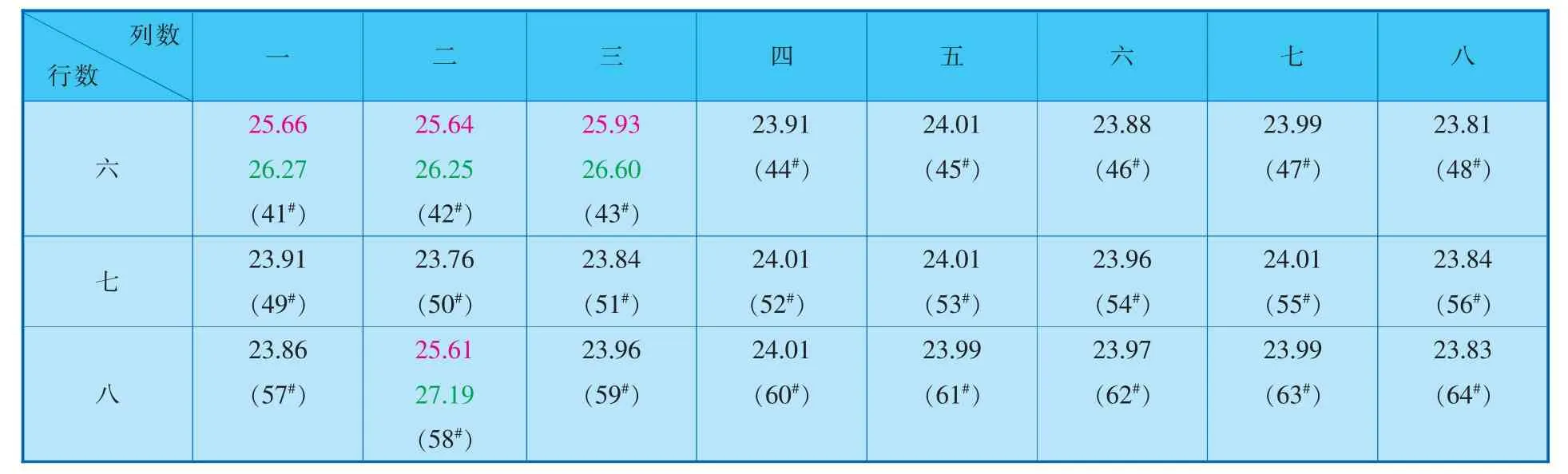

采用进口电磁超声测厚仪+国产探头测厚的结果列于表2。

表2 进口电磁超声测厚仪+国产探头测厚结果 mm

(续表2)

由表2 可见, 采用进口电磁超声测厚仪+国产探头测厚时,通过自相关法测得厚度的测点明显少于表1 中所列的测点, 有17 个测点无法用自相关法测得,但可通过峰值法和交叉零点法测得。 由此可得,进口电磁超声测厚仪+国产探头的检测性能虽不如进口电磁超声测厚仪+进口探头,但优于国产电磁超声测厚仪+进口探头。

2.3 比对方案3

采用进口压电超声波测厚仪测厚的结果列于表3。

表3 进口压电超声波测厚仪测厚结果 mm

由表3 可见,采用进口压电超声波测厚仪测厚时,通过自相关法可以测得厚度的测点明显少于表1、2 中所列的测点, 有25 个点无法用自相关法测得,也无法通过切换算法的方式来测试这25 个测点(表3 中用“-”表示)。此外,采用压电超声波测厚仪测厚时, 需要表面打磨且涂抹耦合剂, 而电磁超声测厚仪测厚时不需要这两个环节,其检测效率显然比前者的高。 由此可以得出,对于这类内表面腐蚀的设备,电磁超声测厚仪的检出率和检测效率均高于常规压电超声波测厚仪。

3 结论

3.1 对于内表面腐蚀严重的设备,采用电磁超声测厚仪的检出率高于常规压电超声测厚仪。

3.2 采用进口电磁超声测厚仪搭配进口探头的检测性能优于国产电磁超声测厚仪搭配国产探头。

3.3 采用电磁超声测厚仪测厚时,可以同时利用自相关法、峰值法和交叉零点法这3 种方法进行测试。 对于表面平整的工件,推荐采用自相关法进行检测;对于表面不平整且无法用自相关法进行检测的工件,推荐采用峰值法和交叉零点法进行检测。