覆盖件回弹模拟结果审查探究

文/邹平,魏龙,冯王高·东风汽车集团股份有限公司h 事业部

回弹是指在板材成形过程中,当外载荷卸除之后,塑性变形区的材料因残余应力的作用而使零件变形的现象。回弹是板料成形过程中存在的常见现象,直接影响到冲压制件的尺寸精度和最终形状。面对激烈的行业竞争,回弹的有效控制是汽车覆盖件冲压工艺的重点工作之一。但在此分析过程中,常常出现模拟结果与实际生产不同的情况,分析其中具体原因也成为了冲压工艺需要解决的难题之一。

背景

在传统的回弹模拟结果审查方案中,在回弹模拟完成后,工艺设计人员会检查零件的起皱、开裂等成形情况和尺寸符合情况,若无成形问题,同时尺寸达到目标状态,就认为回弹模拟符合要求,并根据模拟的工具体型面来指导后续模具制造。这种方法并没有重点校核模拟过程的参数运算结果,同时模拟过程的各项参数设定也没有根据实际的生产情况匹配设定,这就存在如下问题。

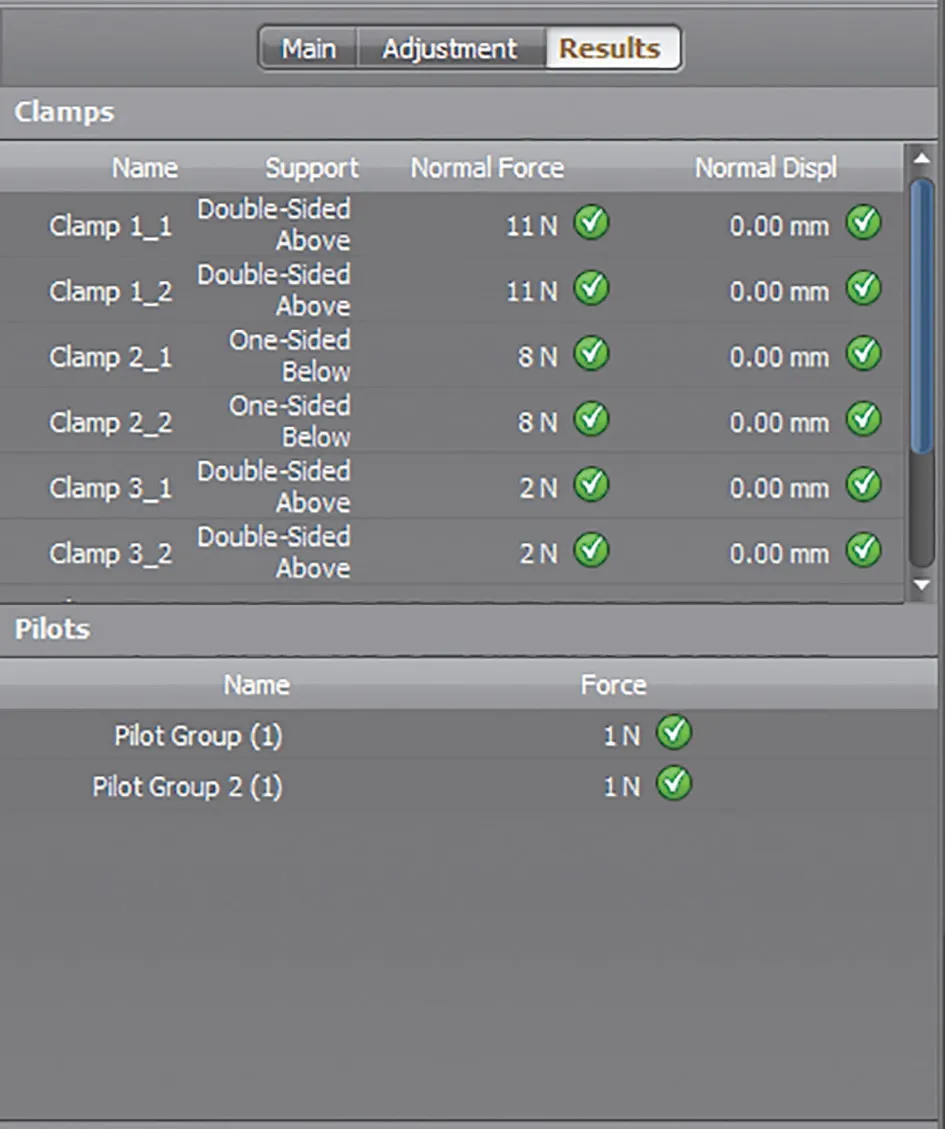

第一、回弹结果与回弹过程的模拟方法有关,过程参数的模拟结果反映了回弹模拟过程的正确性。例如夹头数量、夹头夹紧力、定位销力、收敛性等重要参数均可影响回弹模拟过程的状态,如图1 所示,个别夹头夹紧力模拟结果超过30N,而根据常规经验分析,板料在冲压回弹后,若施加不超过30N 的力能够将零件恢复到理论位置,那么就不会影响整体质量要求,而图1 模拟结果中夹头夹紧力超过30N,说明回弹模拟结果的符合性存在偏差。

图1 夹头及定位销模拟力量结果

第二、回弹模拟结果需要和实际生产情况相对应,从而最大限度指导后期模具制造。GDT 图纸中设计有覆盖件检具的夹持点位置信息,冲压件在测量时会根据夹持点位信息夹紧夹头,不同的夹头位置得到的测量结果也存在不同。同时覆盖件测量时放在检具上的姿态也决定了零件检测的结果,所以在回弹模拟时零件的设置必须与实际检具的要求一致。如果此项未仔细核对,最终模拟结果也会存在偏差。

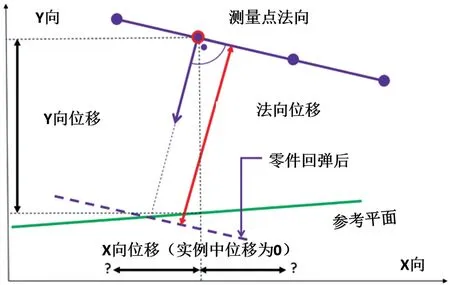

第三、根据有限元软件的原理,模拟结果符合率不仅与理论参考面有关,还与材料的位移有关,只有材料位移和参考位移均合适,才能证明模拟结果准确。如果单纯的仅做参考位移检查,是会存在偏差的。

模拟结果审查

基于通常做法中存在的问题,同时结合有限元软件分析原理,借助AutoForm 软件,将理论冲压回弹模拟分析与实际冲压生产相对应,阐述覆盖件回弹模拟结果审查的要点及建议标准,为冲压回弹模拟结果审查提供新的思路。

收敛性及夹持检查

⑴收敛性。

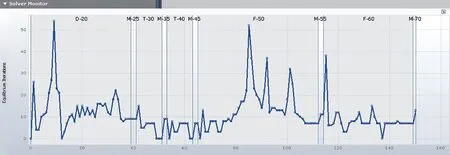

模拟结果的收敛性反映了在整个冲压模拟过程中各个时间点的运算迭代状态。根据分析计算原理得知,若迭代次数过大,则软件将会自动强制收敛并反馈一个运算结果。这与实际冲压生产过程中材料的应变变化趋势有所不同。

全工序模拟完成后,需要检查各工序各阶段的迭代收敛性。一般侧围、翼子板最大迭代次数为60 次以内,其他零件最大迭代次数为40 次以内。若收敛性超过设置值,则说明在模拟过程中存在成形性或参数设置不合理等问题,需要进行个例具体分析。

在Solver Monitor 选项的Equilibrium Iterations 页面中,各阶段的迭代次数值,不应超过设置的收敛性要求,如图2 所示。

⑵夹头和定位销。

如前所述,根据常规经验分析,板料在冲压回弹后,施加不超过30N 的力能够将零件恢复到理论位置,就不会影响整体质量要求和实际装配。所以,约束回弹模拟完成后,检查每个夹头和定位销的夹紧力。每个夹紧点最大的垂直位移不得超过0.1mm。每个夹头和定位销的夹紧力不得超过30N。所有夹头的位置,产品回弹模拟结果值应是0,如图3 所示。检查合格后才能说明此次回弹模拟的结果是所需的。

⑶夹头和定位销选择规则。

图2 模拟结构收敛性检查

图3 夹头和定位销结果检查

通常在夹持回弹运算中,会根据零件的状态或操作便捷性选择夹持点的位置,而实际零件测量时,夹头的位置是根据工艺要求一一对应的。这样一来,理论模拟和实际测量存在基准上的差异,结果也会产生不同。所以,所有夹头和定位销的位置要严格按照工艺要求点位执行。为了确保一致性和操作便捷性,可将工艺要求点位导入模拟软件中,设置夹头位置时只需要按照导入的点位选择相应的夹头即可。

在设置夹持数量时,因为夹头所在位置的产品尺寸受夹头夹紧力影响,模拟结果一定是符合要求的。为了避免零件的整体模拟结果受到夹头的干扰而产生假象,需要按照最少夹紧点定位原则设计夹头数量:夹紧点的设置限制了零件X/Y/Z 三个方向的自由度,第一个自由度方向中设置3 个限制点,第二个自由度方向中设置2 个限制点,第三个自由度方向中设置1个限制点。夹头的数量越少越好,不允许全部夹持,如图4 所示。

图4 最小夹持点示意图

定位销位置的设定原则也与夹头设定相同,若零件存在主、副定位孔,建议在主、副定位孔处设置定位销,主定位孔定位销半径比定位孔半径小0.1mm,副定位孔定位销半径比短径小0.1mm,长径方向可以不做特殊要求。

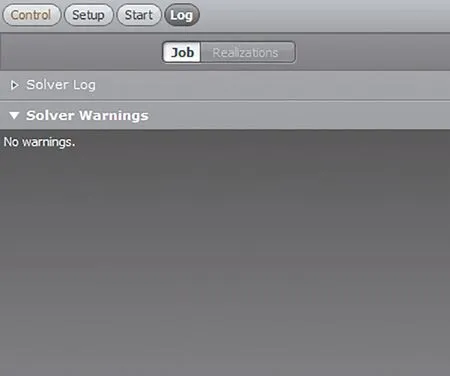

模拟结果记录检查

回弹模拟的最终结果应该是一个全过程没有任何成形性问题反馈的结果,如果在过程中出现任何问题反馈,则说明此次模拟结果是存在前提条件的,而实际生产时则不可能每次按照既定的前提条件进行成形。所以,在模拟完成后,需要检查模拟结果是否存在各项报警信息。在AutoForm 软件中,模拟过程报警信息会存储在Solver Warnings 中,如图5 所示,该选项中不应有任何报警和错误记录。

图5 模拟结果警告信息

零件尺寸确认

回弹模拟的结果有参考位移和材料位移两部分,通常只重点检查参考位移的合格率情况,而忽略了材料位移的结果。但是,模拟分析时,软件的回弹值是根据模拟收集到的材料位移值然后转化成参考位移结果的,所以材料位移和参考位移同样重要。零件经过全工序模拟完成后,在Distance in Normal Dir 命令下,零件的参考位移和材料位移的尺寸合格率均应大于等于工艺的要求值,通常大于80%即可指导后续模具设计。

图6 零件尺寸确认

结束语

按上述模拟参数和设置方法进行的模拟结果审查,基本包含了后续生产所需要重点关注的内容,也最大限度地将模拟和实际相结合,可以有效地指导生产。