受汽车无人驾驶启发的液压支架智能协同控制

牛剑峰

(北京天地玛珂电液控制系统有限公司, 北京 100013)

0 引言

液压支架是综采工作面的重要设备,主要用于支撑工作面采场,为工作面设备和人员提供安全的作业空间[1]。液压支架与刮板输送机互为支点,通过液压支架的推移动作实现工作面设备和采场的迁移[2]。然而工作面液压支架数量多、协调难度大,且液压支架在运动过程中自由度较大,液压支架自动控制普遍存在以下问题:① 大流量电液阀提高了液压支架动作速度,但同时也降低了液压支架动作控制精度。② 倾角传感器在使用过程中存在零点漂移的问题,难以精确控制液压支架姿态。③ 每台液压支架都是独立控制,支架之间缺乏协同关联,经常会出现液压支架的下滑、咬架等问题[3]。④ 由于液压支架行程传感器误差和液压支架与刮板输送机连接销耳间隙窜动量的累积,使得工作面液压支架推移不齐[4],在工作面连续采煤多个循环后,必须对工作面液压支架直线度进行人工调整后才能继续生产,不能满足综采工作面自动化生产需求。

无人驾驶是近年来全球关注的热点,汽车无人驾驶系统就是利用传感器检测周围环境和车辆自身状态,包括导航定位信息、道路信息、其他车辆和行人等障碍物信息、车辆自身位姿及运动状态信息,经过一定的决策算法后,精确控制车辆的速度和转向,驾驶过程是全自动的,无需人工干预。笔者受汽车无人驾驶技术的启发,提出了液压支架智能协同控制方法,可为解决综采工作面液压支架自动控制问题提供一个思路。

1 无人驾驶带来的启示

无人驾驶汽车依靠人工智能、视觉计算、雷达、监控和全球定位系统协同合作,是一个集环境感知、规划决策、多等级辅助驾驶等功能于一体的综合系统,集中运用了计算机、现代传感、信息融合、通信、人工智能及自动控制等技术,是典型的高新技术综合体。行驶中的无人驾驶汽车可将其前方、左侧和右侧的汽车清晰地在显示屏上显示,通过雷达、视觉等测距技术,并结合汽车的控制驱动技术,与前方汽车保持固定的车距,按照规划路径行使,并能遵循交通规则不压线行驶。在无人驾驶汽车行驶过程中,司机需要把手放在方向盘上,以确保该驾驶过程是通过人工授权的,同时司机可随时进行干预控制[5]。

受无人驾驶汽车技术的启发,将综采工作面每台液压支架看作是一辆“汽车”,该“汽车”靠移架动作向前行驶,靠底调、侧护板调整行驶方向,工作面液压支架群组就像排成一排的“汽车”按照一定顺序前行,并保持排列队形。每台液压支架都有固定的目标行程,并受左右侧支架的位置约束,能够关注前方采煤机运行情况,兼顾邻架的状况,从而实现液压支架智能协同控制。

2 液压支架智能协同控制

2.1 液压支架精准推移控制

无人驾驶汽车使用雷达传感器对前方车辆进行测距,并通过实时调控速度,与前方车辆始终保持安全距离。受此启发,可通过在液压支架上安装雷达传感器对刮板输送机上的目标靶位进行测距,实现液压支架推移行程检测。根据雷达传感器检测的液压支架推移行程,将液压支架推移过程分为2个阶段,并通过调节液压支架的比例阀流量来控制液压支架动作速度。第一阶段为快速推移阶段,在该阶段比例阀处于大流量工作状态,液压支架可快速执行推移动作;第二阶段为精准推移阶段,在该阶段比例阀处于小流量工作状态,可精确控制液压支架动作。

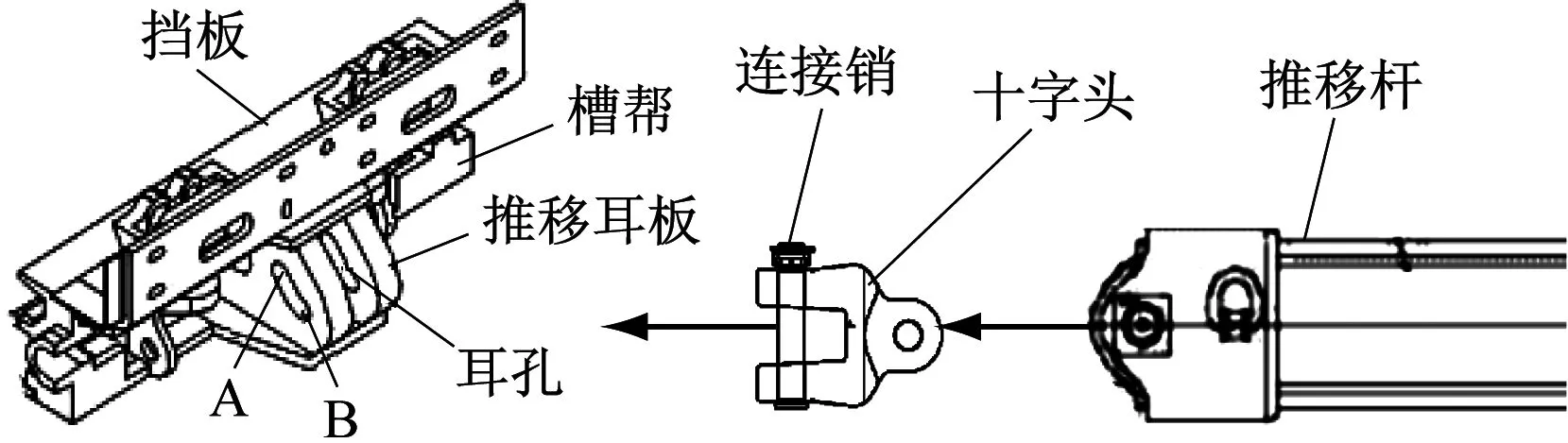

为了精确控制液压支架推移,要考虑液压支架与刮板输送机连接销耳间隙窜动量引入的累计误差。液压支架的推移杆与刮板输送机挡板侧槽帮上推移耳板的耳孔(倾斜一定度数的“腰形孔”结构)通过十字头相连,使用连接销进行位置锁定,如图1所示。当液压支架执行推刮板输送机动作时,液压支架推移千斤顶伸出,带动推移杆将刮板输送机推向煤壁,此时连接销移动到刮板输送机推移耳板上的耳孔A点。当液压支架执行移架动作时,液压支架的推移千斤顶收回,带动推移杆将液压支架拉向刮板输送机侧,此时连接销移动到刮板输送机推移耳板上的耳孔B点[6]。液压支架推刮板输送机和移架动作起始阶段需要先要消除销耳间隙,然后设备才能前移[7]。为避免销耳间隙对液压支架推移控制精度的影响,在液压支架完成移架后,液压支架推刮板输送机动作,液压支架推移千斤顶伸出,带动推移杆向刮板输送机方向移动,使得连接销的位置移动到刮板输送机推移耳板上的耳孔A点,但此时液压支架和刮板输送机均不会移动,液压支架处于顶刮板输送机状态,同时将液压支架推移行程归零,即液压支架再次动作时,将开始重新计算液压支架推移行程,消除了推移行程累计误差。

图1 液压支架与刮板输送机连接件Fig.1 Connector of hydraulic support and scraper conveyor

2.2 液压支架平行移架控制

无人驾驶汽车上安装超声波传感器对左右两侧行驶的汽车进行测距,避免与侧方车辆发生碰撞。受此启发,可在液压支架两侧安装多个超声波测距仪,检测本架与邻架的位置关系,并通过液压支架的底调千斤顶、调斜千斤顶、侧护板等部件,实时调整液压支架位姿,使支架在移架过程中始终与邻架保持平行状态,避免出现咬架现象。

为避免液压支架移架过程出现下滑现象,需要进行伪斜控制,在布置工作面设备时,应根据工作面倾角,使推移千斤顶连接的推移杆与刮板输送机保持垂直状态,从而液压支架移架时会产生一个向上的分力,能够克服液压支架重力,防止液压支架下滑[8-9]。

2.3 液压支架护帮板控制

无人驾驶汽车利用摄像仪,实时判定前方车辆的距离,自动调整车速,以保持与前方车辆的距离不变,始终处于安全距离的范围。受此启发,可在液压支架面向煤壁的方向安装摄像仪,通过图像识别技术对液压支架前方情况进行检测。当检测到前方煤壁有片帮隐患时,液压支架应及时伸出护帮板进行煤壁支护[10],确保工作面安全生产;当检测到前一级护帮板完全收回时,液压支架才能收回下一级护帮板,避免多级护帮板之间动作干涉导致护帮板结构件损坏;当检测到液压支架前方为采煤机前滚筒时,应禁止液压支架进行护帮板伸出动作,避免液压支架与采煤机发生碰撞。

2.4 液压支架自动跟机闭环控制

无人驾驶汽车通过导航系统规划行驶路径,利用多个摄像仪增强车辆与车辆间的交互,实现智能巡航和精确的车辆前、侧、后碰撞预警和反应,同时可辨识道路标线的位置,依据植入自动驾驶软件中的交通规则,避免压线行驶。受此启发,可在液压支架上安装多个摄像仪,从水平、垂直方向观察液压支架跟机自动控制执行情况[11-14],并根据预先设定的液压支架自动控制规划,通过图像识别检测出未达标的液压支架,并将该支架信息反馈至液压支架电液控制系统进行相应的控制调整,实现闭环控制。例如:液压支架跟机移架过程,利用摄像仪观察液压支架跟机自动化动作情况,通过图像识别检测出跟机移架动作不到位或跟机丢失动作的液压支架,液压支架电液控制系统根据图像识别检测出的信息进行补架控制;液压支架跟机推刮板输送机过程,将摄像仪拍摄的液压支架推刮板输送机蛇形段图像与推刮板输送机标准蛇形段图像进行比对,液压支架电液控制系统根据图像比对结果,对不达标的液压支架进行推刮板输送机动作调整。

3 结语

借鉴汽车无人驾驶技术,采用雷达、超声波、摄像仪等传感手段,从液压支架精准推移控制、平行移架控制、护帮板控制、自动跟机闭环控制等方面探讨了液压支架智能协同控制,对综采工作面液压支架智能化技术研究将起到积极的促进作用。