改性塑料生产环节VOCs排放特征及治理工艺研究

文_邱灏 广东省南方环保生物科技有限公司

1 改性塑料行业VOCs排放特征分析

改性塑料的生产过程,就是将石油化工企业生产出的基础树脂通过物理、化学、机械的方法,经过填充、共混、增强等加工方法,改善塑料的性能或增加功能,对塑料的阻燃性、强度、抗冲击性、韧性等性能进行改善和提高,其生产工艺流程如下:

原料→配料→混合→混炼挤出→冷却→切粒→过筛→成品

在上述工艺过程中,VOCs主要产生于挤出机的熔融过程及冷却过程,主要的产污位点为挤出机的模头附近,文献数据表明不同基材塑料在改性过程中产生的废气成分是不同的,其中聚乙烯(PE)生产废气以颗粒物(烟)、碳氢化合物和重烃(油)为主;聚丙烯(PP)生产废气以非甲烷总烃、重烃、丙烯、甲醛、丙烯酸、乙醛和丙酮为主;聚氯乙烯(PVC)生产废气以二氯甲烷为主;聚苯乙烯(HIPS)和ABS生产废气中各种污染物浓度都非常低(<1mg/m3)。温度对生产过程中产生的废气种类和总量也有较大影响,有研究提及,对聚丙烯均聚体进行加工,在生产温度分别为205℃和319℃的情况下,后者产生的非甲烷总烃是205℃时的8倍,其中重烃含量是前者的7.4倍,丙烯含量是前者的66.2倍。

2 废气治理工艺研究

一般而言,改性塑料行业生产废气浓度不高,在排放达标前提下,基于运行成本考虑,燃烧法首先被排除在外;其次等离子体法和光催化法因为去除效果有限也被排除在外。出于以下两点考虑,生物法是可行的:①废气浓度极低,生物法将废气中可生物降解性高的污染物去除后选臭气浓度大幅降低,可达标排放;②少量短链烃和二氯甲烷将被填料中的竹炭等材料吸附,并有可能被微生物缓慢地部分或全部降解。因此建议选择的工艺流程如下:

废气收集→喷淋塔→静电除油→风机→生物过滤/活性炭→达标排放

有机废气经过收集系统进行收集后,进入洗涤塔,经过循环水喷淋降低废气温度,同时废气中颗粒物和高沸点污染物(如重烃)大部分被去除,废气出洗涤塔后,进入静电除油设备,进一步去除废气中的颗粒物和重烃(油),为后续工艺提供条件。之后废气送至生物装置,废气在预洗池,进一步降温和增湿后进入生物滤池,通过湿润、多孔和充满活性微生物的滤层,在滤层中的微生物对有机废气中的污染物质进行吸附、吸收和降解,将污染物分解成二氧化碳、水和其他无机物。

(1)喷淋塔

喷淋工艺的主要目的是降低废气温度,一方面使气的温度满足生物处理的进气要求;另一方面,随着温度降低,气相中大部分的重烃、丙烯酸、丙酮、二氯甲烷等物质转化为液态,从而降低污染负荷。

(2)静电除油装置

喷淋塔出气在进入除油装置前需尽可能将废气中的水分去除。除油工艺主要去除废气中残留的油滴,主要使用静电除油。其工作原理是:将废气引入高压电场,使废气中油滴带电。带电油滴在电场力作用下向集尘极运动并沉积下来,从而去除废气中的油滴。静电除油有净化效率高、阻力损失小、处理气体范围量大等优点。

(3)生物过滤装置

生物过滤是一种安全可靠环保的处理方法,其原理是将各污染源的废气收集后集中送到生物滤池,废气经加湿除尘后,通过湿润、多孔和充满活性的微生物填料层,首先填料及生物膜对污染物进行吸附,然后填料内外附着的专性微生物对污染物进行吸收和降解,将污染物质分解成等无毒无害的简单无机物。

3 工程应用

广东省某改性塑料生产企业以聚丙烯树脂PP-HP500N和聚丙烯树脂PP-V30G为原材料,专业生产各种改性工程塑料,产品用于空调、小家电、邮电设备等专用塑料件,其共有9条生产线。

从现场情况来看,该企业生产线的产污位点主要集中在熔融塑料挤出段(即模头或流延头)和冷却段,产生的废气温度较高,热蒸腾产生的油气和水汽量较大,环保部门要求该企业在正常工况,无其他污染源干扰的情况下,收集的废气经处理后需满足广东省《家具制造行业挥发性有机化合物排放标准》(DB44/814-2010)第二时段排放标准。

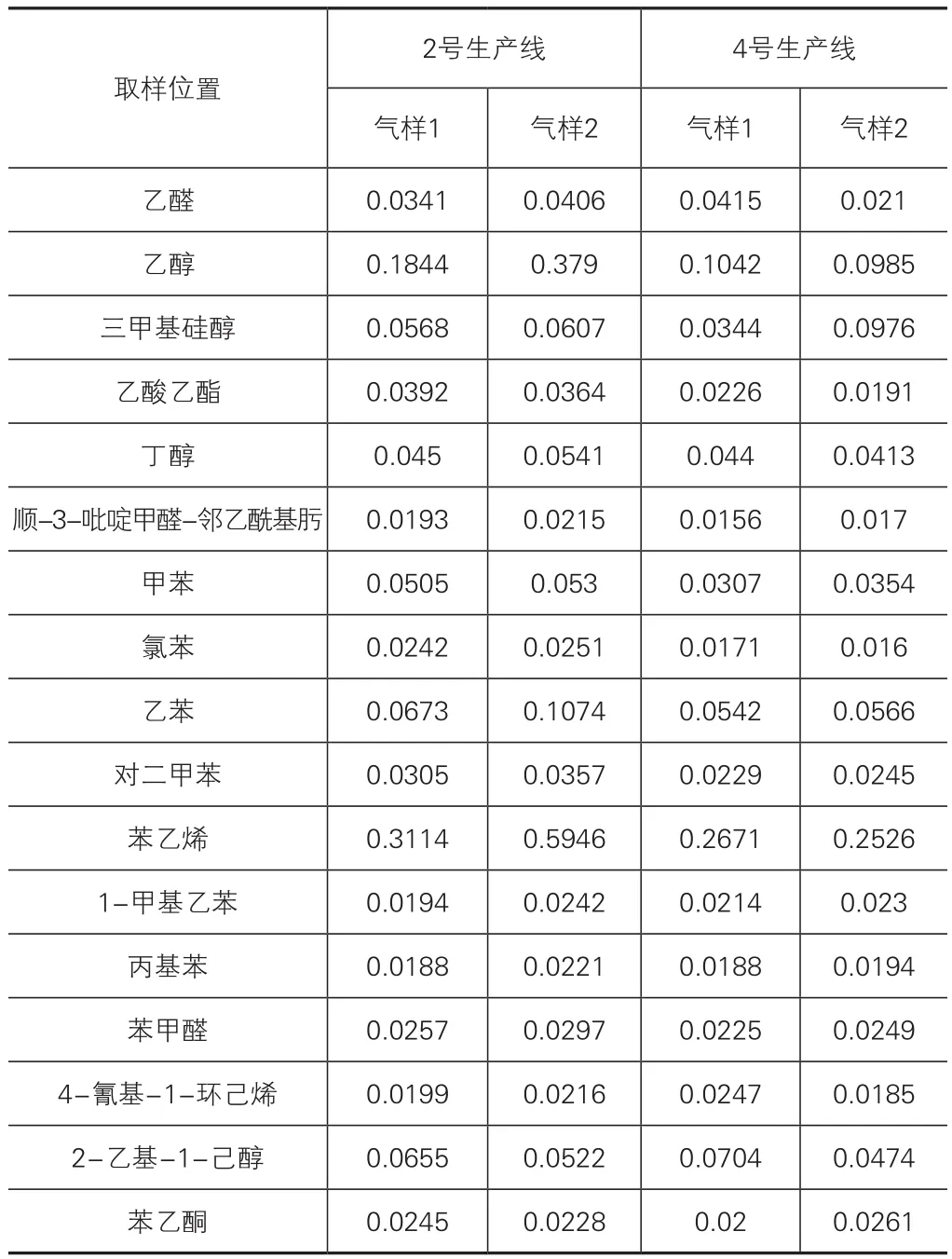

为了解废气的组成及组分浓度,在该企业的2号生产线、4号生产线模头附近采用不锈钢苏玛罐进行了取样,交予第三方进行GC-MS检测,检测结果如表1所示。

表1 废气成分检测结果 /(mg/m3)

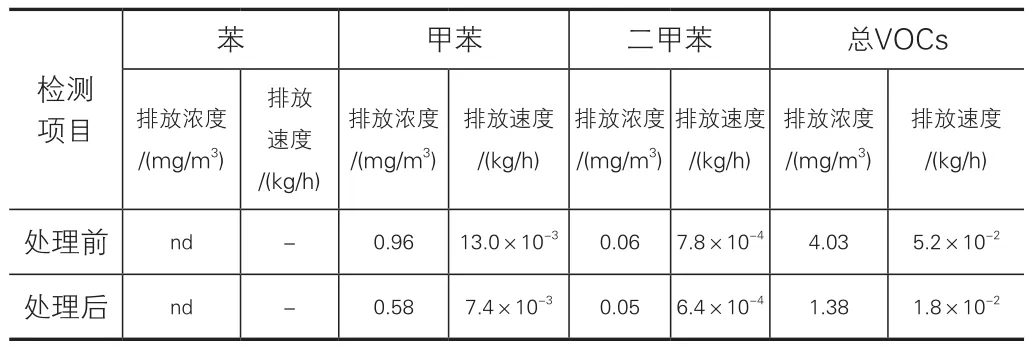

通过分析该企业废气成分,使用生物法对其生产废气进行处理,检测结果表明该处理工艺效果良好,可实现达标排放。处理装置进气成分检测结果如表2所示。工程应用检测结果如表3所示。

表2 处理装置进气成分检测结果 (mg/m3)

表3 工程应用检测结果

4 结语

改性塑料生产废气的产污位点主要集中在熔融塑料挤出段(即模头或流延头)和冷却段。废气成分主要为颗粒物(烟)、重烃(油)、非甲烷总烃、醛类、酮类和有机酸类废气等,部分改性塑料生产废气中还含有二氯甲烷。

根据上述废气特点,建议选用“喷淋塔降温+静电除油+生物过滤(或活性炭)”组合工艺对改性塑料废气进行处理,工程实例证明该工艺能有效处理废气中的污染物,实现达标排放。