叶丝在增温增湿与滚筒烘丝工序中香味组分变化分析

陈翠玲,赖燕华,王 滔,欧阳璐斯,刘 殷,林宝敏

(广东中烟工业有限责任公司 技术中心,广东 广州 510385)

叶丝增温增湿是其制造工艺中重要的工序之一,其主要目的是通过提高叶丝的温度和含水率,提高叶丝的填充值及耐加工性,并改善和提高叶丝的感官质量[1-2]。叶丝干燥是卷烟制丝生产的关键工序,其工艺目的是降低叶丝含水率,满足后续加工需求,此外还可提高填充能力,改善和提高叶丝感官质量。叶丝增温增湿工序和叶丝干燥这两个过程在生产制丝上通常为SIROX增温增湿工序和滚筒烘丝工序,两工序均对叶丝进行加热,给予一定温度。已有研究显示增温增湿设备和烘丝机对烘后叶丝感官质量、物理结构及内在化学成分具有显著影响[3-4]。目前,文献方法通常选取单一的烟叶原料进行试验,或采用同时蒸馏萃取的前处理方法对样品进行处理[5-9]。但单一原料试验有别于常规产品的投料,不能反映多种烟叶混合和加料对烟叶香味的影响,且同时蒸馏萃取的前处理方法给予了样品一定时间和温度进行加热,促使了二次反应的发生,一定程度上也不能真实反映叶丝香味成分的含量[10]。烟草香味是衡量和评价烟草质量的重要指标[11],是多种具有特定香气特征的成分共同作用的结果。为此,本研究选择车间在线制丝的叶丝取样,采用溶剂超声萃取法提取化学成分,可更真实反映香味物质含量,通过对比SIROX增温增湿前、SIROX增温增湿后(滚筒烘丝前)、烘丝后的叶丝在两个工序之间香味组分变化情况,分析了两个工序间香味组分的变化趋势。为新产品开发、老产品维护以及了解制丝线两个关键的工艺过程中香味的变化情况提供数据参考。

1 实验部分

1.1 材料、试剂与仪器

某卷烟牌号叶组配方(广东中烟工业有限责任公司广州卷烟厂提供);乙醇(色谱纯,德国CMW公司)、正十七碳烷(C17,纯度大于99.9%,美国Sigma公司)。

SIROX增温增湿设备、9 600 kg叶丝滚筒干燥机(德国Hauni公司);7890B-5977A气相色谱-质谱联用仪(美国Agilent公司),配DB-WAXetr色谱柱(60 m×0.25 mm×0.25 μm);CP225D型天平(感量0.01 mg,德国Sartorius公司);CT293旋风式样品磨(瑞典FOSS中国有限公司);烘箱(德国Memmert公司);超声波清洗器(美国Bransong公司)。

1.2 制样方法

1.2.1 工序控制条件SIROX增温增湿工序工艺控制条件:入口物料流量7 500 kg/h;蒸汽流量380~430 kg/h;出口温度(79±2) ℃。

叶丝滚筒烘丝工序工艺控制条件:入口物料流量7 500 kg/h;桶内热风风速(0.17±0.01) m/s;筒壁温度 125~145 ℃;热风温度(100±3) ℃;出口烟叶含水率12.5%~13.5%;排潮风门开度60%~80%;出口烟叶含水率12.5%~13.5%;出口温度(60 ±5) ℃。

1.2.2 取样方法制丝生产线的增温增湿工序与滚筒烘丝工序属于串联关系(图1),实验选择叶丝增温增湿设备入口处(Y1)、叶丝增温增湿设备出口处/滚筒烘丝入口处(Y2)和叶丝滚筒干燥机出口处(Y3)3个取样点。3个取样点分别按相同的时间间隔90 s各取样150 g,分别取样30次,将样品均匀混合后形成4 500 g的样品,并从该样品的不同位置上取出叶丝作为待分析样本。取样批次为3次,得9个样品,分别为Y1a、Y1b、Y1c、Y2a、Y2b、Y2c、Y3a、Y3b、Y3c。

图1 取样点示意图Fig.1 Schematic diagram of sampling mode

1.3 分析方法

1.3.1 样品制备按照烟草行业标准YC/T31-1996制备分析用样品,粉碎,烟末低温(-25 ℃)保存,并测定样品水分[12]。以正十七碳烷作为内标物,配制内标物质量浓度为46.0 μg/mL乙醇溶液,用作样品萃取溶液。

1.3.2 香味组分提取称取样品2 g(精确至0.1 mg),每个样品平行测定5次,加入萃取溶液15 mL,超声萃取10 min,静置过夜,超声萃取10 min,静置10 min,过0.45 μm有机滤膜,待GC-MS测定。

1.3.3 气相色谱-质谱条件进样口温度:220 ℃;载气:He,1.5 mL/min;分流比:10∶1;色谱柱:DB-WaXetr聚乙二醇毛细管柱(60 m×0.25 mm×0.25 μm);升温程序:初始温度40 ℃,保持2 min,以5 ℃/min升至160 ℃,保持8 min,再以5 ℃/min升至230 ℃,保持40 min。传输线温度:230 ℃;离子源温度:230 ℃;四极杆温度:150 ℃;扫描范围:35~350 amu;溶剂延迟:20 min;扫描方式:全扫描。

1.4 定性及定量方法

按照“1.3.2”和“1.3.3”方法对样品进行萃取并测定,采用NIST谱库匹配、ADMIS匹配和Mass hunter quality 谱库匹配,参考《烟草与烟气化学成分》、《烟草香原料》、《烟草化学》、《烟草香味学》等文献工具书定性[13-16]。为便于比较分析,采用加入萃取溶液中的内标物正十七碳烷(C17)作为相对标准品,计算样品中单个组分的相对含量。

2 结果与讨论

2.1 叶丝香味成分的确定

实验考察了内标物、萃取剂、萃取方式、萃取时间等因素对萃取效率的影响,最终确定以乙醇为萃取剂,正十七碳烷为内标物,样品先超声萃取10 min,过夜后再超声萃取10 min为最佳实验条件,获得了3个取样点9个样本萃取组分的色谱信息,并利用NIST谱库,结合ADMIS和Mass hunter quality谱库检索,对色谱峰归属进行了定性分析,选择保留匹配度大于80%的组分,最终确认30种香味组分,并根据文献将此30种成分的感官特点列于表1[13-17]。结果显示,检出的30种成分主要包括有机酸、脂类、酚类、萜烯类、杂环类、醇类、酯类、醛酮类8大类成分(Y1样本的总离子流图见图2),此30种成分多为挥发性较强的物质,具有或甜香、或奶油香、或辛辣味、或酸味等感官贡献,是卷烟丰富香气和味道的重要体现,因此选其作为代表性物质,研究其在关键工序中的变化规律,为加深对整个制丝加工过程化学成分变化规律的掌握提供方向。

表1 叶丝样品萃取的香味组分分析结果Table 1 Qualitative analysis results of aroma components extracted from cut tobacco samples

(续表1)

图2 叶丝样品的总离子流图

Fig.2 TIC chromatogram of tobacco sample the number 1-30 were the same as those in Table 1

为考察叶丝经SIROX增温增湿工序和滚筒烘丝工序加工后香味成分的变化情况,实验采用正十七碳烷(C17)为内标物,对30种香味成分进行了半定量分析。考虑到检测结果的稳定性对于加工工序前后叶丝化学成分差异性分析至关重要,若检测结果波动较大,则难以判断叶丝香味成分的变化是由工序引起还是检测方法误差所致。为此,实验首先进行了方法重复性考察。取同一烟末样品,平行称取5份试样测试,计算测试结果的相对标准偏差(RSD)。结果显示,30种香味成分半定量结果的RSD为0.70%~8.7%(表1),表明方法的重复性良好,可满足实验要求。

2.2 方差分析

为分析工序内和工序间的香味组分相对含量变化情况,所取叶丝样品香味组分相对含量和工序内工序间变化率见表2,其中Y1&Y2表示SIROX工序内香味组分相对含量前后变化,Y2&Y3表示滚筒烘丝工序内香味组分相对含量前后变化,Y1&Y3表示经过SIROX和滚筒烘丝工序后香味组分相对含量前后变化。由于方差分析既能考虑工序间的差异,也能考虑批次内测量误差或个体误差的差异,适用于本研究的变化统计分析,因此采用方差分析统计工序前后整体差异程度和单组分在加工工序前后的差异情况,以P<0.01表示极度显著差异(以**标记),P<0.05为显著差异(以*标记)。

对30种香味组分在工序内和工序间的变化分别进行了多因素和单因素方差分析。多因素方差分析结果显示:① SIROX工序前后(Y1&Y2)叶丝香味成分间呈显著性差异(P<0.05),表明叶丝香味成分经SIROX工序加工后总体变化明显;② 滚筒烘丝工序前后(Y2&Y3)叶丝香味成分间未发生显著性差异(P=0.49),表明叶丝香味成分经过烘丝工序后总体上未发生明显变化;③ 从SIROX前到滚筒烘丝后(Y1&Y3),叶丝香味成分间呈极显著性差异(P=0.038),表明叶丝经过SIROX、滚筒烘丝两工序加工后,其香味成分总体上发生了显著变化。

表2 香味组分的含量和工序间的变化率Table 2 Content of aroma components and the changes between process

-:indicates decrease between two process;*indicates significant difference among treatments at 0.05 level;** indicates highly significant difference among treatments at 0.01 level

工序间的总体差异来源于各香味组分的贡献,将Y1、Y2和Y3 3个关键工序点叶丝的香味成分含量展现于表2,对30个香味组分进行单因素方差分析,并将香味成分在两组样品间的差异显著性水平记为P,若P<0.05,则标记为“*”;若P<0.01,则标记为“**”。由表2可见,在SIROX工序前后(Y1&Y2),30种组分中有24种发生了显著变化:① 含量发生极显著差异(P<0.01)的有乙酸、糠醇、苯甲醇、丙二醇、2,3-丁二醇、亚麻酸甲酯、十六酸甲酯、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1-羟基-2-丙酮、糠醛、5-羟甲基糠醛、茄酮、1,2-环戊二酮、5-甲基糠醛、2-吡咯烷酮、9-羟基-4,7-巨豆二烯-3-酮、1,3-二羟基丙酮17种,其中糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1,2-环戊二酮、1,3-二羟基丙酮4种为增加趋势,其余13种为降低趋势。② 含量发生显著差异(P<0.05,表中以*标记)的为甲酸、麦芽酚、甘油、新植二烯、丁内酯、亚油酸甲酯、2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮7种,其中麦芽酚和甘油为增加趋势,其余5种为降低趋势。③ 剩下的6种组分在该工序无显著性变化(P>0.05)。

在滚筒烘丝工序前后(Y2&Y3),30种组分中有20种发生了显著变化:① 含量发生极显著差异(P<0.01)的有乙酸、麦芽酚、5-甲基-2-羟基吡啶、糠醇、丙二醇、2,3-丁二醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1-羟基-2-丙酮、1,2-环戊二酮9种。其中增加趋势的为糠醇和2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮,其余为降低趋势。② 含量发生显著差异(P<0.05)的有亚油酸、甘油、2,3-联吡啶、苯甲醇、丁内酯、糠醛、5-羟甲基糠醛、5-甲基糠醛、2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮、巨豆三烯酮4、9-羟基-4,7-巨豆二烯-3-酮11种。其中糠醛、5-羟甲基糠醛、5-甲基糠醛、2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮为增加趋势,其余为降低趋势。③ 剩下的10种组分在该工序无显著性变化(P>0.05)。

从Y1至Y3,叶丝经SIROX和滚筒烘丝两工序加工后,其香味成分最终呈现出以下变化:①含量发生极度显著差异(P<0.01)的有20种,分别为:乙酸、甲酸、麦芽酚、新植二烯、5-甲基-2-羟基吡啶、2,3-联吡啶、糠醇、苯甲醇、丙二醇、2,3-丁二醇、丁内酯、亚麻酸甲酯、十六酸甲酯、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1-羟基-2-丙酮、糠醛、1,2-环戊二酮、2-吡咯烷酮、9-羟基-4,7-巨豆二烯-3-酮、1,3-二羟基丙酮,其中,糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1,2-环戊二酮和1,3-二羟基丙酮4种为增加趋势,其余16种为降低趋势。② 含量发生显著差异(P<0.05)的有7种,分别为:棕榈酸、亚油酸、亚油酸甲酯、5-羟甲基糠醛、茄酮、5-甲基糠醛、巨豆三烯酮4,全部表现为降低趋势。③ 仅有剩下的3种组分在该工序无显著性变化(P>0.05)。

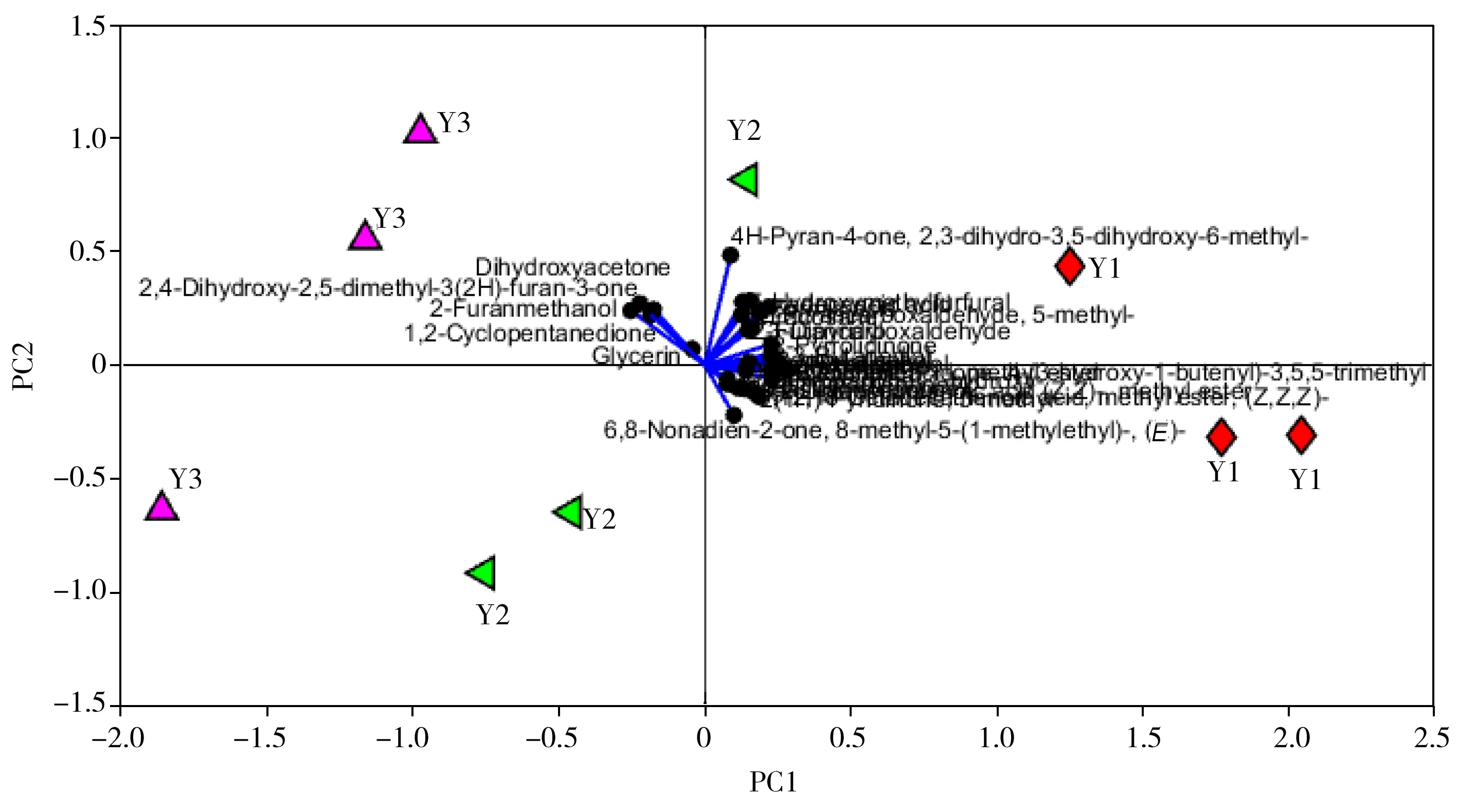

2.3 主成分分析

基于30种香味组分,对Y1、Y2、Y3取样点叶丝香味组分含量进行主成分分析,结果发现前两个主成分的累计方差贡献率为85%。3个工序点叶丝在第一和第二主成分上的得分分布及各组分在第一主成分和第二主成分的载荷如图3所示。从图中可以看出,在主成分空间中,3个取样点的叶丝均能很好地相互区分,表明香味成分能把3个取样点的叶丝区分开,即3个工序取样点叶丝香味成分存在显著区别。从香味成分的载荷可见,Y3工序点烟丝的1,3-二羟基丙酮、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、糠醇、1,2-环戊二酮含量最高,其余香味成分在Y1工序点烟丝中含量最高,Y2烟丝香味成分含量总体上介于Y1与Y3之间。

图3 不同工序点叶丝香味组分的主成分分析图Fig.3 Principle component analysis bi-plot of cut tobacco samples from different key-process points based on the aroma compounds

2.4 讨 论

叶丝经SIROX工序和烘丝工序加工后,香味组分含量变化趋势主要有5种:① 连续降低趋势。SIROX工序的高水分(蒸汽流量:380~430 kg/h)和高温(出口温度:(79±2) ℃)为极性香味组分提供了互溶的条件,高温对低沸点的组分起到挥发的作用,使得部分香味组分降解或转化为其它物质;烘丝工序的高温(筒壁温度:125~145 ℃;热风温度:(100±3) ℃)和排潮使挥发性组分随排潮口排出而减少,如乙酸、甲酸、亚油酸显著的减少有利于刺激性和辛辣感。萜烯类的新植二烯减少,表明其部分可能转化为其它植物呋喃类组分,有利于丰富烟草的香气种类。但氮杂环类、醇类、酯类、醛酮类的组分显著减少不利于烟叶品质,如2-甲基-5羟基吡啶和2,3-联吡啶的减少削弱了烟草味;苯甲醇和2,3-丁二醇的减少,减少花香香味。丁内酯、亚麻酸甲酯等4种酯类均为显著下降,降低了烟叶香味的甜味和醇和度。酮类中的1-羟基-2-丙酮、2-吡咯烷酮、9-羟基-4,7-巨豆二烯-3-酮3种为减少趋势,降低了香气的丰满度。② 连续增加趋势。2个工序的高温条件,有利于类胡萝卜素的降解、美拉德反应等的发生。如2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮和1,2-环戊二酮很可能为糖类与氨基酸的美拉德反应产物,经过Amadori或海恩氏重排,中间生成还原酮中间体,还原酮又环化和裂解成各类化合物[15]。糠醇提供谷香、油香、增加香味浓度,2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮和1,2-环戊二酮增加了烘焙焦糖香、果香、菠萝甜味等。③ 先升后降。出现先升后降的原因是SIROX工序温度为78 ℃左右,适合一些反应的发生使得组分增加;而后烘丝工序增温至140 ℃和排潮的风门打开,会使得组分生成与分解同时进行,排潮使一部分组分随水蒸气挥发而减少[18]。麦芽酚的减少,使香味损失一些甜香;甘油具有清淡香,并起到保润作用;巨豆三烯酮4的减少则会削弱甘甜香味。④ 先降后升。糠醛、5-羟甲基糠醛、5-甲基糠醛、2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮和茄酮5种醛酮类香味为美拉德反应产物和西柏烷类化合物的降解产物。2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮在先降后升中保持了前后含量基本一致,无显著差异,保持香味平和的特征。而糠醛等4种组分,虽是先降后升,但升幅的量不如减少的量,降低了叶丝甜、花香等香气特征。⑤ 基本稳定。巨豆三烯酮2为烟草中3种巨豆三烯酮中最多的一种,高温和高湿的条件有利于巨豆三烯酮类香味组分生成,但部分巨豆三烯酮伴随蒸汽挥发,或转化为其它组分,使得其含量基本保持稳定,可为叶丝保持花香和木香特征。

3 结 论

本研究通过对生产线在制叶丝线的叶丝进行取样,采用超声萃取前处理样品,GC-MS法分析样品中的香味组分,研究了叶丝香味组分在SIROX增温增湿工序和滚筒烘丝工序前后的含量变化情况和加工工序对其影响情况。结果表明,叶丝的香味组分含量在工序中和工序间表现出多变的情况。主要有:① 经SIROX增温增湿工序后,乙酸、苯甲醇等18种组分相对含量减少。糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮等共6种组分相对含量增加。② 经过滚筒烘丝工序后,乙酸、麦芽酚等14 种组分相对含量减少。糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮等6种组分相对含量增加。③ 叶丝经过SIROX工序和滚筒烘丝2个工序后,糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1,2-环戊二酮和1,3-二羟基丙酮4种组分相对含量增加,甘油、巨豆三烯酮2和2,3-二氢-3,5-二羟基-6-甲基-4H-吡喃-4-酮3种相对含量稳定,其余23种相对含量减少。④ 叶丝在SIROX工序和烘丝工序加工过程中,香味组分相对含量主要有连续降低趋势、连续增加趋势、先升后降、先降后升和保持稳定5种变化趋势。叶丝经过2个加工工序后,既减少了乙酸、甲酸等令感官体现为辛辣味、刺激感的组分,增加了糠醇、2,4-二羟基-2,5-二甲基-3(2H)-呋喃-3-酮、1,2-环戊二酮和1,3-二羟基丙酮带来的谷香、油香、酒香、坚果香等香味,但同时也损失了苯甲醇、亚麻酸甲酯、糠醛、5-甲基糠醛、茄酮等提供奶油香、果香、花香、木香等香味的物质。⑤主成分分析结果显示,两个关键工序的3个取样点叶丝能被区分开,表明3个取样点叶丝香味成分含量和组成分布存在明显区别。SIROX增温增湿工序以部分香味物质的含量减少为主;而滚筒烘丝工序的高温使得美拉德反应、萜烯类降解、类胡萝卜素降解等反应在其中,一部分香味物质的含量因降解或挥发而减少,同时其它的一些物质含量因生成而增加;不同的香味组分含量变化的程度和方向不同,使得叶丝在加工前后的组分组成和含量呈现差异。