柴油机飞轮壳强度有限元分析及结构改进

王丽凤

(桂林航天工业学院 机械工程学院,广西 桂林 541004)

飞轮壳安装在发动机与变速箱之间,外接曲轴箱、起动机、空气压缩机,内置飞轮总成,起着保护飞轮,连接发动机和变速箱的作用,并且还被用作发动机在车架上的后悬置支承点[1-2]。如果飞轮壳设计不合理,强度达不到使用要求,在汽车发动机的内部激励和路面冲击载荷的影响下,将会出现裂纹,最终破裂对汽车的正常运行造成影响。某直列4缸四冲程柴油机在工作过程中出现飞轮壳开裂的现象,为了找出裂纹出现的原因,需要对飞轮壳的强度进行校核,对飞轮壳进行模态计算分析后,确定飞轮壳与发动机的自身频率不会产生共振,因此本文重点进行静强度与疲劳损伤分析。

1 有限元计算模型

1.1 实体模型及有限元模型

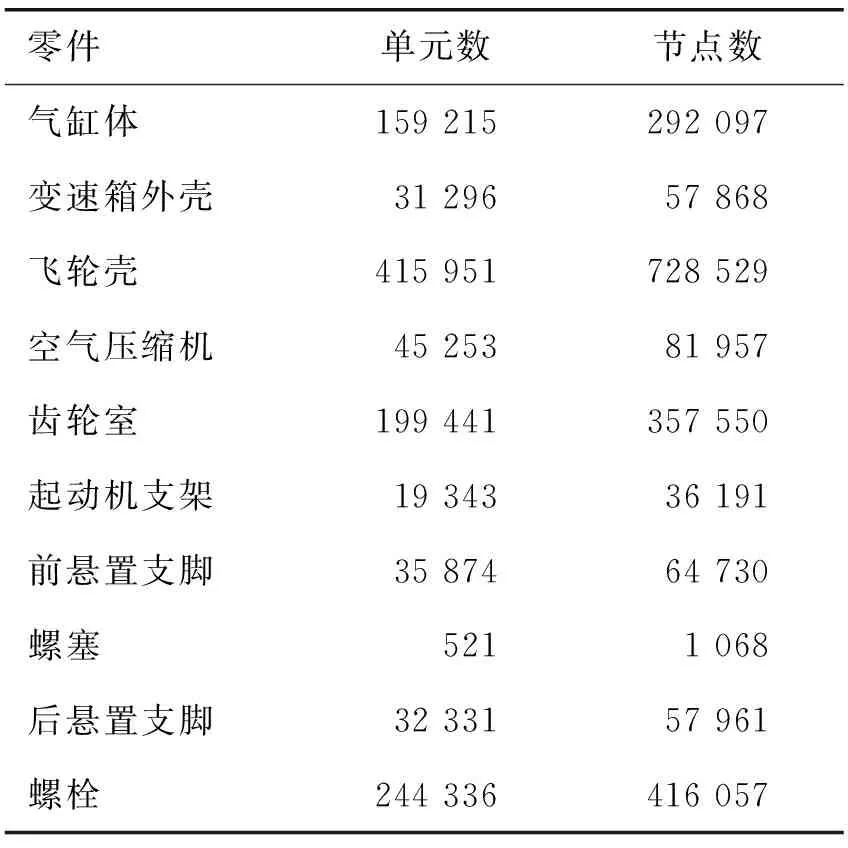

利用三维机械设计软件UG NX10.0建立包括气缸体、飞轮壳、齿轮室、前后悬置支脚、变速箱外壳、空气压缩机、起动机支架、螺塞、螺栓等10个零部件的三维模型,如图1所示。在此基础上建立有限元计算模型,如图2所示。螺栓网格用HyperMesh划分,其它零件用SimLab划分,考虑到飞轮壳结构的复杂性,划分六面体网格不易实现[3],因此本文选用10节点四面体单元(C3D10M),在Abaqus里施加边界条件,最后用Abaqus求解。有限元模型的单元数和节点数如表1所示,共有1 183 561个单元,2 094 008个节点。

图1 飞轮壳三维模型

图2 飞轮壳有限元计算模型

表1 有限元模型的单元数和节点数

1.2 材料参数

有限元计算模型中各零件的材料特性如表2所示,其中气缸体、变速箱外壳、空气压缩机、起动机支架、螺塞所用材料为HT250,飞轮壳、齿轮室所用材料为ZL111,前、后悬置支脚所用材料为QT450,螺栓所用材料为钢。关键零部件飞轮壳的材料力学属性如图3所示。

图3 关键零件(飞轮壳)材料力学属性图

表2 各零件材料特性

1.3 分析步及接触设置

本计算采用分步加载法,共进行螺栓预紧力以及飞轮壳上、下、左、右、前、后6个方位的振动共7个分析步进行计算,如表3所示。其中F(方位)表示模拟飞轮壳上、下、左、右、前、后6个方位的振动状态工况。飞轮壳各零部件之间的接触方式除螺栓设置为绑定且不可分离外,其他各零部件之间都设置为小滑移可分离的接触方式,根据经验值摩擦系数都设置为0.22,所有零部件的加载分析步都设置为1~7步(如表3所示)。

表3 分析步设置

2 边界、载荷设置

2.1 螺栓预紧力

飞轮壳与变速箱法兰、齿轮室、机体分别由12颗M10螺栓,15颗M10螺栓、7颗M12螺栓连接;前悬置支脚与机体由6颗M12螺栓连接;后悬置支脚与飞轮壳由8颗M12螺栓连接。据该型号发动机装配技术文件可计算螺栓预紧力[4]。

M10螺栓拧紧力矩取70 N·m,则螺栓预紧力为:

M12螺栓拧紧力矩取135 N·m,则螺栓预紧力为:

2.2 发动机及变速箱质心及质量

经测量得到,发动机质心为(19.59,161.57,195),质量为420 Kg;变速箱质心为(1.92,-47.09,-466.07)质量为122.2 kg。综合考虑各方向所承受的重力大小,参考以往的经验值,在上下方向加载5倍重力加速度,前后左右各加载3倍重力加速度。

2.3 发动机前后悬置刚度

根据文献[5]所建立的发动机悬置系统力学模型,综合考虑激励频率、预载荷、动态载荷幅值以及温度等影响悬置元件刚度的四个工况因素,通过振动台试验测试,得到发动机前悬置刚度设置为:X方向为280 N/mm,Y方向为650 N/mm,Z方向为650 N/mm;后悬置刚度设置为:X方向为214 N/mm,Y方向为300 N/mm,Z方向为221 N/mm。

2.4 各部件连接设置

螺栓法兰面和支脚、变速箱法兰、飞轮壳接触面、螺栓螺纹与螺纹孔采用Tie连接,前支脚与部分机体、后支脚与飞轮壳、变速箱法兰与飞轮壳、齿轮室与部分机体、齿轮室与飞轮壳采用小滑移连接,发动机采用质心代替并与发动机Coupling耦合,变速箱采用质心代替与变速箱法兰Coupling耦合,起动机采用质心代替并与起动机Coupling耦合,空压机采用质心代替并与空压机Coupling耦合,支脚与悬置点Coupling耦合,悬置支脚采用点到点弹簧连接,同时全约束连接点自由度。本文边界条件的施加如图4所示。

图4 边界条件的施加图

3 计算结果与分析

3.1 应力计算结果

利用Abaqus软件计算7个分析步:螺栓预紧力、向上振动、向下振动、向左振动、向右振动、向前振动和向后振动。上下方向加载5倍重力集中力、左右与前后方向加载3倍重力集中力。选取螺栓预紧力、向上振动、向左振动和向前振动4个分析步的应力云图显示如图5所示。从图中可知,各个分析步的应力值的分布差别不是很大。

图5 4个分析步的飞轮壳应力云图

3.2 静强度安全系数结果

将应力计算结果导入FEMFAT,利用TRANSMAX模块计算飞轮壳静强度安全系数,飞轮壳的静强度安全系数云图如图6所示。忽略螺栓孔位置,最小静强度安全系数为0.50,小于安全标准1.2,因此,从静强度安全系数判断,该飞轮壳不满足工作要求。

图6 飞轮壳的静强度安全系数云图

3.3 疲劳安全系数结果

将应力计算结果导入FEMFAT,利用TRANSMAX模块计算飞轮壳疲劳安全系数,结果如图7所示。

图7 飞轮壳的疲劳强度安全系数云图

据飞轮壳的疲劳强度安全系数云图,忽略螺栓孔位置可知除支脚处,其他位置最小安全系数为0.91,不满足≥1.20的安全标准。而针对支脚处,计算按上下方向加载2倍重力集中力、左右与前后方向加载1倍重力集中力进行疲劳计算,结果如图7所示,最小安全系数仅为0.48,不满足疲劳强度要求。

4 结论及结构改进建议

4.1 计算结论

(1)通过对螺栓预紧力、向上振动、向下振动、向左振动、向右振动、向前振动和向后振动等7个分析步的应力计算发现各分析步的应力分布相差不大。

(2)忽略螺栓孔位置,飞轮壳的最小静强度安全系数为0.50,不满足≥1.20的安全标准,因此,该轮壳不满足静强度要求。

(3)忽略螺栓孔位置,飞轮壳的最小疲劳安全系数为0.48,不满足≥1.20的安全标准,因此,该飞轮壳不满足疲劳强度要求。

(4)该飞轮壳结构设计存在缺陷,是导致出现裂纹的主要原因,需要对该飞轮壳的结构进行改进。

4.2 结构改进建议

根据计算结果,找出了飞轮壳结构强度的薄弱位置,为提高飞轮壳的整体质量,建议从以下两方面进行结构改进。一是加大飞轮壳内圈圆角;二是对飞轮壳支脚位置(图7左侧放大图所示)进行加厚优化处理。