蒸压釜定期检验发现母材裂纹分析

李飞杰

(西安特种设备检验检测院,陕西西安 700065)

1 设备基本情况

对某企业蒸压釜定期检验,发现其中一台蒸压釜靠近环焊缝侧母材上有一条裂纹。该蒸压釜为II 类设备,材料为16MnR,介质为饱和水蒸气,规格Φ2850×35 200×20/24 mm;设计标准为GB 150—1998,于2008年3月制造完成,投用时间为2008年7月,上次检验日期为2014年9月。

蒸压釜设计压力1.6 MPa,实际工作压力1.5 MPa;设计温度203 ℃,实际工作温度200 ℃(图1)。

图1 蒸压釜结构

2 检验方案及现场检验情况说明

从蒸压釜操作的工艺特性,承受交变载荷、频繁间歇操作的情况来看,具备产生应力腐蚀和疲劳腐蚀两种失效模式条件,制定相应检验方案。

(1)宏观检验部分。必须严格检查以下3 点:①加强对齿合、齿根的外观检查,有无明显的磨损现象及快开门结构的连锁功能试验;②仔细检查釜的腐蚀情况,记录腐蚀程度,发现较严重程度的腐蚀,应进一步分析冷凝水成份并找出腐蚀加快的原因,帮助企业制定防腐措施;③还应特别注意釜体有无机械接触损伤。由于小车或铁索在进出料时有可能与釜底摩擦,这样产生的划痕是比较危险的,必须加以防止并消除。

(2)表面无损检测部分:①蒸压釜内表面每条对接焊缝应至少抽查该条焊缝长度的20%,重点包含纵环焊缝相交接的部位;②内表面所有角接接头100%;③釜门内表面所有焊缝100%,釜齿、齿根100%,重点是齿根过渡部分;④对宏观检查可疑部位进行表面无损检测。特别是釜体底部易腐蚀部位。

现场检验情况,依据检验方案宏观检验发现齿合、齿根有磨损现象,釜体未发现严重腐蚀,但有多处由于小车在进出料时机械接触划痕,现场已打磨消除并提醒用户在今后使用中规范操作。内表面采用磁粉检测,为提高缺陷的检出率,所有抽查部位要求打磨至露出金属光泽并施加反差增强剂。检测发现,铭牌侧起第11 个筒节内表面有一处长30 mm 深6 mm 的轴向裂纹(图2)。

3 缺陷产生原因分析

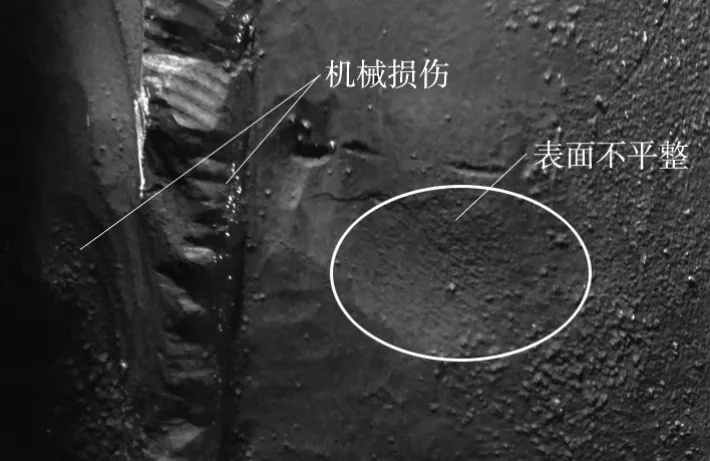

(1)根据裂纹发现位置仅距环焊缝10 mm。现场宏观检验中发现:其余环焊缝表面光滑均为埋弧自动焊,该裂纹附近环焊缝表面有明显鱼尾纹为手工电弧焊,由于该蒸压釜长35.2 m,该条环焊缝为现场组焊的合拢缝,出厂资料有记载。由于现场组焊难度较大,导致该焊缝成型差,错边量较大约3~5 mm、焊缝余高较高约3~4 mm、合拢缝两侧筒体内表面多处机械损伤(图3)。由此推断,现场组焊时有强力组装可能。

图2 轴向裂纹

图3 缺陷附近表面情况

(2)该设备完工日期为2008年3月6日,推断合拢缝应该在冬天组焊,该设备在野外露天环境下安装,环境温度较低(约0 ℃以下)。焊接记录有记载,但未有预热处理。根据JB/T 4709—2000《钢制压力容器焊接规程》中6 焊接6.2.2 可知:当焊件温度-20~0 ℃时,应当在始焊处100 mm 范围内预热到15 ℃以上。GB 150—1998《钢制压力容器》中10.3 焊接10.3.1.3 可知:当焊件温度低于0 ℃时,应在始焊处100 mm 范围内预热到15 ℃左右。

所以,由于存在强力组对应力、错边过高存在应力、现场焊接该条合拢缝时未进行预热再者焊接完没有进行热处理(消除应力),从而导致应力集中使靠近焊缝母材侧产生微小裂纹,不易被发现。

(3)蒸压釜作为建材等行业生产中的关键设备,据企业负责人了解,2008年至2018年鼎盛时期产品供不应求。如此设备使用频次非常高,频繁启停升压升温、降压降温,使该设备长期处于循环应力条件下,由于微小裂纹的存在,裂纹得以扩展,如此循环反复,裂纹不断延伸。

4 处理情况

缺陷打磨消除后形成长65 mm、宽30 mm、深6 mm 的凹坑,凹坑评定不合格故进行补焊(图4)。补焊后经磁粉检测、超声直探头检测均未发现缺陷。

5 结束语

随着建筑行业的复苏,杜绝蒸压釜的带病运行,在蒸压釜定期检验中,应做好:

(1)与企业生产管理人员的勾通交流,提高他们的安全意识和管理水平,严禁物料车架或管桩等与釜体接触造成内壁损伤。

图4 裂纹消除后补焊

(2)对快开门安全联锁装置应重点检查,应进行模拟功能试验。

(3)根据蒸压釜失效模式,加强内表面的磁粉检测,检查部位应选择釜体中心线以下的纵环焊缝,特别是底部冷凝水聚积的焊缝。

(4)对焊缝成形不良、补焊部位应重点抽查。蒸压釜检验周期一般不宜超过3年,特别是超年限使用的蒸压釜,应建议报废。