风积沙路基施工工艺应用研究

刘明华,陈浩宇

(1.中交第一航务工程局有限公司,天津 300461;2.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

风积沙无论是作为路基填料还是混凝土原材料,国内外都开展了一些研究。国外研究成果主要针对风沙地貌的特征、成因、分布、演变等方面做出了论述[1],国内开始针对甘肃、陕西、新疆、内蒙等地沙漠地区特殊地段的建设技术做了一些研究工作,这些研究也仅限于公路[2]。

目前国内外学者针对风积沙的物理力学性质,抗剪强度及工程特性研究较多,而对于风积沙这种特殊的工程材料作为路基填料所涉及的施工工艺的研究还不够深入,尤其针对毛乌素沙漠的风积沙作为重载铁路路基填料的应用研究较少[3]。本文依托浩吉铁路一标段工程,利用毛乌素沙漠腹地风积沙,采用湿法工艺,分别填筑35 cm 和65 cm 两种厚度,根据压实结果推算松铺系数,并测试压实结果,根据结果确定合理的施工工艺。

1 研究方法和内容

1.1 室内试验

为确定采用风积沙作为路基填料的可行性,选取代表性的风积沙进行室内试验分析,确定风积沙的特性,测得其最大干密度、最小干密度及干密度与含水率之间的关系[4]。

1.2 室外试验

选取200 m 典型路段路基作为试验段,通过水坠法和湿法两种方法进行室外风积沙填筑试验,施工时摊铺不同厚度的单层填料,施工过程中通过不同的机械组合方式,采取不同的压实遍数,对比分析确定最适宜的分层厚度、最有效的碾压机械、最经济的压实遍数、最佳含水率控制区间以及最合理的区段划分,进而确定最合理的施工工艺。

2 填料选择及压实标准

2.1 填料的确定及特性分析

选取线路左侧DK31+500 处具有代表性的风积沙料源地取样进行试验分析,通过土工试验,根据TB 10001—2016《铁路路基设计规范》[5]:粒径大于0.075 mm 颗粒的质量超过总质量的85%,Cu<5,Cc 不在1~3 范围内的填料为级配不良的细砂,确定取料分组为C 组料,满足进行路基本体填筑的填料要求。相关参数详见表1。

表1 风积沙粒径级配相关参数表Table 1 Parameters of aeolian sand grain size grading

2.2 压实质量标准及影响因素

2.2.1 压实质量控制标准

路基本体填筑,设计及规范要求对砂类土(粉砂除外)以地基系数K30 和相对密度Dr作为压实质量控制指标,其中要求K30 达到80 MPa/m,Dr不小于 0.7。

2.2.2 最小干密度和最大干密度的确定

根据填料的筛分数据,可知风积沙属于级配不良细砂,参照规范TB 10102—2010《铁路工程土工试验规程》[6]中相对密度试验规定,砂的最小干密度采用量筒法测得;最大干密度采用振动锤击法测得,经多次试验平行测定,平行差值小于0.03 g/cm3,最终结果为最小干密度1.46 g/cm3,最大干密度1.75 g/cm3。综上,可以确定相对密度与干密度的关系如图1。

图1 相对密度与干密度的关系Fig.1 Relationship between relative density and dry density

由图1 可知,为满足设计要求Dr≥0.7,填料干密度≥1.66 g/cm3。

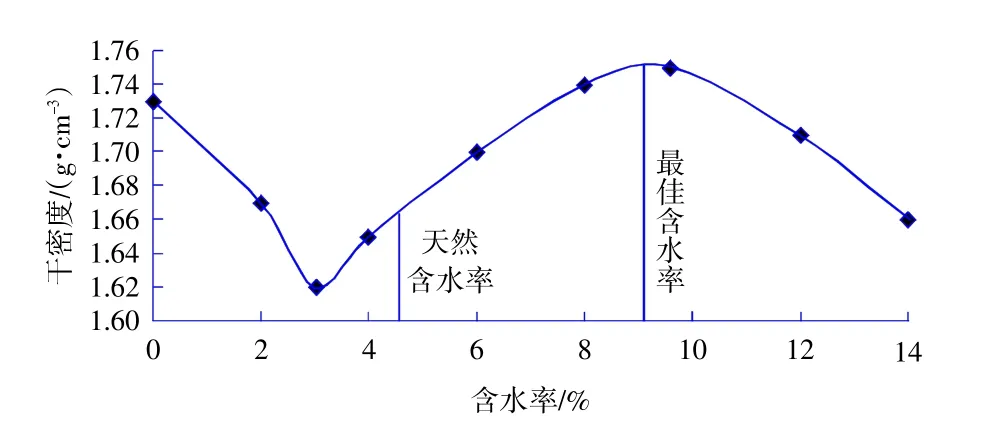

2.2.3 干密度与含水率的关系

根据《铁路工程土工试验规程》[6]对风积沙采用重型击实试验确定干密度与含水率之间的关系,风积沙击实曲线见图2。

图2 风积沙干密度与含水率曲线Fig.2 Curve of dry density and water content of aeolian sand

由图2 可知,满足填料干密度≥1.66 g/cm3的施工含水率区间为0~2.2%,4.5%~9.6%。

3 填筑方法和工艺

3.1 填筑方法

通过室内试验研究分析得知[7],本工程风积沙天然含水率为4%~5%,参照重型击实试验满足填料干密度的含水率区间为4.5%~9.6%,现场施工中部分填料可直接碾压,部分填料需洒水后碾压,该种方法称之为湿法。

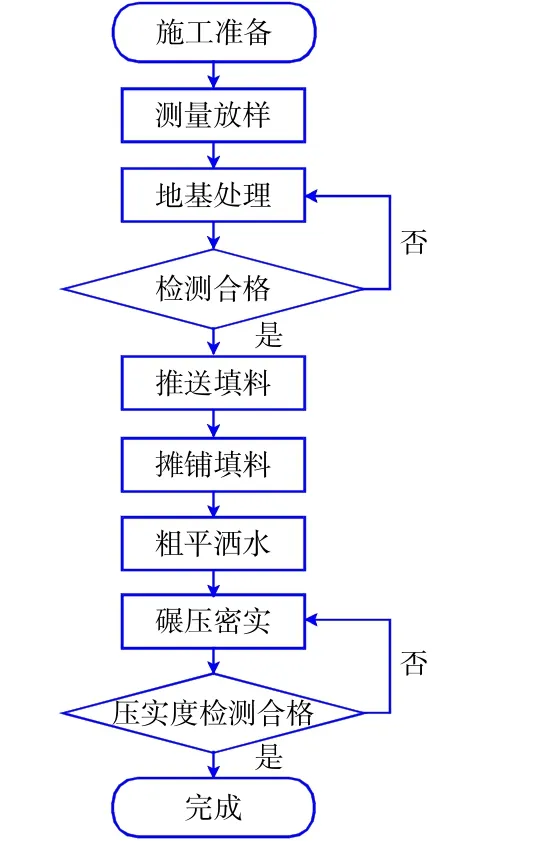

湿法主要按照拟定的摊铺厚度、碾压遍数、机械组合方式碾压,洒水后从路基边缘向路基中间逐轮碾压,单向逐轮碾压完成一次称为一遍。流程图如图3。

图3 湿法施工流程图Fig.3 Wet construction flow chart

3.2 填筑工艺

根据能够适应风积沙路基施工要求的压实机械,结合规范要求,确定以下几种压实机械组合及压实工艺:

1)松铺35 cm,装载机碾压(工艺1);

2)松铺35 cm,双驱振动压路机碾压(工艺2);

3)松铺35 cm,双驱振动压路机配合装载机碾压。

①压路机弱振2 遍+装载机碾压1 遍(工艺3);

②压路机弱振1 遍+装载机碾压2 遍(工艺4)。

3.2.1 松铺35 cm 装载机碾压

DK71+070—DK71+100 段第 2 层选择松铺35 cm,装载机碾压,试验中选择碾压3 遍、4遍、5 遍后分别测得K30 与相对密度。关系曲线如图4 所示。

3.2.2 松铺35 cm 双驱振动压路机轮迹重叠1 m碾压

DK70+910—DK70+940 段第 10 层选择松铺35 cm,双驱振动压路机轮迹重叠1 m 碾压,试验中选择弱振1 遍、2 遍、3 遍后分别测得K30 与相对密度。关系曲线如图5 所示。

图4 工艺1 关系曲线图Fig.4 Relation curve of process 1

图5 工艺2 关系曲线图Fig.5 Relation curve of process 2

压实效果分析:松铺35 cm,压路机轮迹重叠1 m 碾压1~2 遍地基系数K30、相对密度均达不到压实标准。压路机弱振3 遍,K30、相对密度均达到压实标准,但表层10 cm 呈松散状态,主要因风积沙表面承载力不足,在振动碾压时表面风积沙结构破坏,无法压实,当采用合理的压实厚度碾压上层风积沙时下层表面会被弱振密实,达到规定的相对密度。

3.2.3 松铺35 cm 双驱振动压路机轮迹重叠1 m,装载机配合碾压

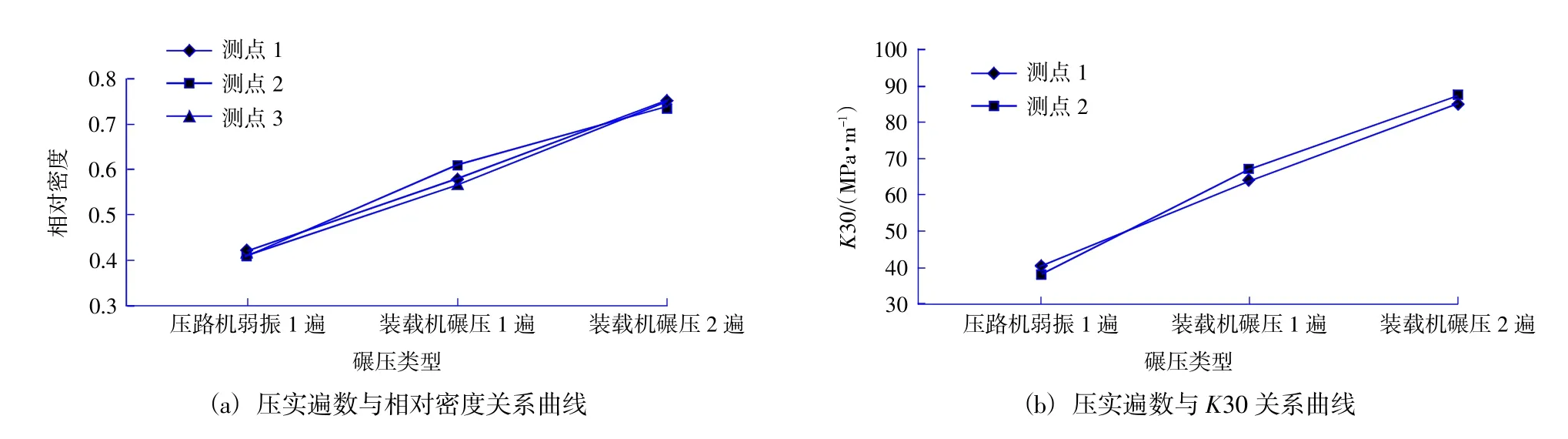

该组试验设备压实顺序按照压路机弱振2 遍+装载机1 遍和压路机弱振1 遍+装载机碾压2 遍两种方式试验。

1)压路机弱振2 遍+装载机碾压1 遍

选取 DK71+020—DK71+070 段第 11 层选择松铺35 cm,压路机弱振2 遍+装载机碾压1 遍后分别测得K30 与相对密度。关系曲线如图6 所示。

图6 工艺3 关系曲线图Fig.6 Relation curve of process 3

压实效果分析:松铺35 cm,压路机轮迹重叠1 m 碾压2 遍+装载机碾压1 遍,压路机静压收面1 遍后,地基系数K30、相对密度均达到压实标准,碾压总计耗时123 min。

2)压路机弱振1 遍+装载机碾压2 遍

选取DK70+940—DK71+990 段第 10 层选择松铺35 cm,压路机弱振1 遍+装载机碾压2 遍后分别测得K30 与相对密度。关系曲线如图7 所示。

图7 工艺4 关系曲线图Fig.7 Relation curve of process 4

压实效果分析:松铺35 cm,压路机轮迹重叠1 m 碾压1 遍+装载机碾压2 遍,压路机静压收面1 遍后,地基系数K30、相对密度均达到压实标准,碾压耗时总计126 min。

通过分析可以得出,本工程风积沙填筑松铺35 cm,松铺系数在1.04~1.12 范围内采取压路机与装载机的组合式碾压均能满足压实标准,且单层碾压施工时间基本一致。在施工中可以根据实际设备配置情况选择两种中任何一种的机械压实组合方式。

3.3 施工区段划分

现场对完成后的路基选取2 段进行不同时间的放置,按照拟定时间间隔测定含水率、相对密度、K30 等数据,通过放置时间和相对密度及K30的关系,得出上料、摊铺、碾压成型各工序之间所需的时间,从而确定适合的区段。相对密度、K30 与放置时间的关系见图8、图9。

图8 相对密度与放置时间关系曲线图Fig.8 Relation curve of relative density vs.storage time

图9 K30 与放置时间关系曲线图Fig.9 Relation curve of K30 vs.storage time

由图得知压实合格的两区段,1~4 h 内相对密度和K30 随着放置时间增长测值无明显下降,5 h后实测相对密度呈下降趋势,搁置时间达到8 h相对密度1/3 的点位达不到规定要求,K30 不合格率达1/2。

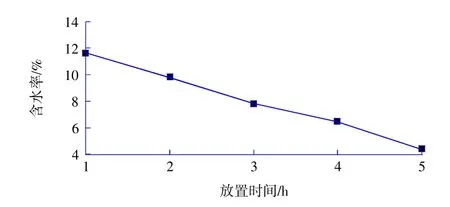

根据风积沙重型击实试验曲线得知,本工程采用的风积沙达到最大压实度时的含水率为9.6%,经现场实测,压实后的风积沙含水率受渗透及沙漠地区风吹蒸发的影响,呈明显下降趋势,压实后的风积沙含水率与放置时间的关系如图10所示。

图10 压实后风积沙含水率与放置时间的关系Fig.10 Relationship between moisture content of aeoliansand after compaction and storage time

由图10 可知,碾压完成的填料含水率随放置时间成比例下降,经过计算每小时下降1.7%。施工中为保证压实效果,含水率控制应在填料压实合格干密度的+2%,即以洒水后含水率在6.5%~11.6%区间计算洒水量;参照重型击实干密度与含水率关系图,在相对密度临界值0.7 时,含水率为4.5%,压实填料搁置4 h,含水率为4.8%即达到临界含水率,该结论与上述相对密度、K30 与搁置时间关系的结论是一致的。

4 结语

1)经室内试验,风积沙符合C 料标准,最大干密度为1.75 g/cm3。风积沙作为路基填料在天然含水率下表面洒水压实后效果是可行的。

2)由重型击实试验确定出试验段含水率控制区间4.5%~9.6%;根据现场试验压实后填料含水率与放置时间关系,含水率每小时下降1.7%,综合得出含水率控制区间6.3%~11.3%。

3)湿法施工合理分层厚度为30 cm,对应的松铺系数区间为1.10~1.14 之间;

4)当采用振动压路机与装载机组合压实风积沙路基时,风积沙摊铺完成后,先用压路机弱振2 遍,再用装载机终压1 遍,最后压路机1 遍静压收光后压实,共计4 遍。