高寒峡谷地区大跨度混凝土梁斜拉桥主梁施工关键技术

曾宪柳,陈诚

(中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

随着我国桥梁建设的飞速发展,国内大跨度混凝土梁斜拉桥越来越多,但基本集中在南方地区,由于北方地区气候干燥寒冷,昼夜温差大、风力大等不利条件,大跨度混凝土梁斜拉桥建设较少,在高寒峡谷地区修建大跨度混凝土梁斜拉桥还有许多技术问题需要解决和研究,没有相关经验可借鉴。

1 工程概况

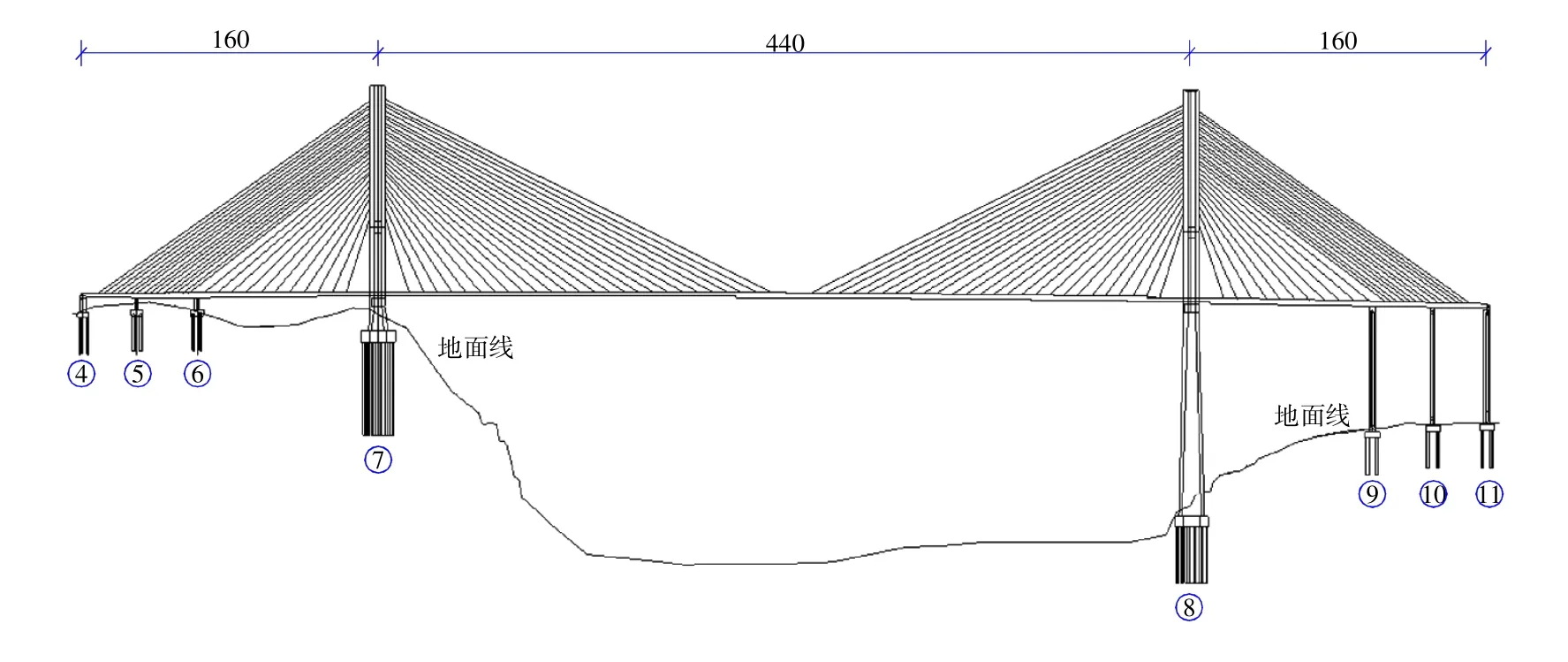

荣乌高速公路准格尔黄河特大桥位于内蒙古鄂尔多斯境内,主桥设计为双塔双索面混凝土斜拉桥,跨径布置为(160+440+160)m,斜拉索采用空间双索面、扇形布置,主梁结构形式为双边箱形断面、塔梁分离的半漂浮体系结构,主桥桥型布置图见图1。主桥共划分79 个梁段,其中主跨挂篮悬浇25 个节段,边跨挂篮悬浇10 个节段,现浇梁段6 个,边跨合龙段共2 个,中跨合龙段共1 个。主桥标准节段采用前支点牵索挂篮悬浇施工,悬浇节段长为8 m,索塔处0 号、1 号块及边跨现浇段主梁采用搭设钢管支架现浇施工。主梁为预应力混凝土分离式边箱断面,箱梁全宽2 840 cm,标准断面梁中心高287.4 cm,顶板厚30 cm,箱梁底板厚30 cm,竖腹板厚40 cm,主梁混凝土设计为C55。主梁悬臂浇筑节段最大混凝土重量约580 t。

图1 主桥桥型布置Fig.1 Layout of main bridge type

2 主梁0—1 号块现浇支架设计

主梁0—1 号梁段总长37 m,悬挑中横梁外15 m,设计混凝土方量1 108 m3,梁底距离地面高度约120 m,采用常规地面搭设钢管支架施工方法工程量大,成本高,施工工期长,施工安全风险大。为减小支架搭设工程量,加快支架施工进度,减小施工过程中的安全风险,综合研究分析,采用“钢管斜支架+抽插式牛腿”作为0—1 号块承重支架[1]。

支架支撑在下塔柱侧壁牛腿和下横梁埋件上,立柱为φ820 mm×10 mm 钢管,平联为φ630 mm×8 mm 钢管,承重梁为 2NH700×30 mm 型钢,0—1号梁段施工承重平台采用挂篮,利用挂篮模板作1 号块现浇段模板,见图2。索塔施工时,在下横梁附近的塔柱侧壁上预埋3 个方形钢板盒作为牛腿埋件,方形钢板盒开口向外,尺寸为805 mm×305 mm,埋置深度为 700 mm。安装时,将NH800×30 mm 型钢插入钢板盒内,型钢顶面焊接1 000 mm×1 000 mm 厚 14 mm 钢板作为支架牛腿面板,预埋钢板盒与插入型钢间间隙通过后压浆填充密实,将其锚固在塔柱的侧壁内[2],见图3。与常规预埋钢板牛腿结构相比,承载力大,无需预埋大量锚筋及大面积钢板,大大减少了牛腿与预埋件间的焊接工作量,降低了高大支架安装施工风险。

图2 0—1 号梁段支架布置(mm)Fig.2 Support arrangement of No.0-1 beam section(mm)

图3 支架牛腿布置Fig.3 Support bracket arrangement

3 挂篮自动化控制设计与安装

3.1 挂篮自动化控制设计

挂篮为前支点挂篮,钢箱梁结构形式,挂篮总长19.85 m,宽30.50 m,总重量为230 t,设计承载力为580 t,浇筑标准节段长8 m。由于桥位地区冬季气候寒冷,为保证挂篮抗低温及结构安全,挂篮设计采用Q345D 钢板加工。

挂篮设计由承载平台、行走系统、牵索系统、定位系统、模板系统、锚固系统及埋件等部分组成。挂篮设计时针对传统挂篮提升、下放,反滚轮翻转、中箱拱架提升等千斤顶操作同步性差、操作繁琐、微调困难的问题,设计采用多点液压同步自适应控制技术,利用一台电脑控制系统控制多台油泵,将多台油泵并联在一起,千斤顶提升、下放过程中,由电脑控制多台千斤顶同步运动,如发现千斤顶受力和位移出现不均匀时,通过控制系统进行调整,以保持同步[3]。

挂篮在主纵梁、前横梁等关键部位设计安装了精密的位移和应力传感器,实时监测结构的应力和位移,并通过数据传送到电脑,反馈给操作者。解决了传统挂篮操作应力、位移无精密测量仪器,人工测量、观察误差大、安全风险高的问题。

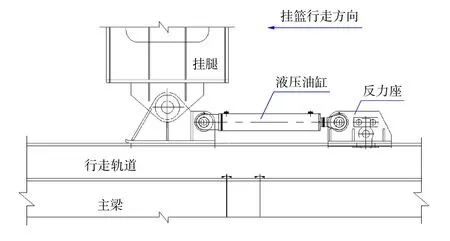

针对传统挂篮行走采用千斤顶间歇式作业,行走缓慢,中间转换工序繁多,左右两侧位移同步性难以保证,挂篮极易走偏问题。准格尔黄河大桥挂篮设计采用了步履式自动行走装置,其自动行走机构设计为:行走轨道、行走滑靴、液压油缸及反力座所组成,见图4。

图4 挂篮自动行走装置Fig.4 Automatic traveling device of hanging basket

行走轨道采用预埋螺栓固定在主梁上,行走油缸前端通过销轴与挂篮行走滑靴连接,后端与反力座连接,反力座通过销轴固定在行走轨道上,通过液压油缸往复式伸缩顶推挂篮步履式前进,同时左右侧油缸通过同一台电脑控制,保证挂篮左右两侧同步前进。采用挂篮自动行走装置操作同步性控制误差达3 mm,挂篮单次行走可在1.5 h 内完成,挂篮行走操作只需4 人。

3.2 挂篮安装

主墩位于黄河岸边峡谷地带,主梁离地面高度达120 m,不具备挂篮地面拼装整体提升安装条件,经综合分析采用搭设钢管支架平台进行拼装。由于受塔吊起重量限制,主纵梁和前横梁不能由塔吊直接吊装到位,采用铺设轨道利用卷扬机进行横向和纵向平移到位[4]。

挂篮总长19.85 m,中横梁外0—2 号梁段长度为16.9 m,如果将挂篮全部拼装到位再浇筑主梁1 号块,会导致挂篮不能锚固在1 号块已浇梁上,无法进行2 号梁段挂篮悬浇施工,故采取二次接长挂篮的施工方式。其具体操作为:搭设支架平台,在平台上拼装挂篮,挂篮主纵梁最后节段临时放置在支架平台上;利用支架浇筑1 号梁段混凝土,张拉1 号梁段预应力及斜拉索;将挂篮锚固在1 号梁上,挂篮悬臂浇筑2 号梁段混凝土及张拉斜拉索;挂篮下放并前移3 m,临时固定挂篮;接长最后一节挂篮主纵梁,二次安装挂篮后横梁和行走反滚轮,挂篮安装完成进行后续梁段施工。

4 斜拉索施工

斜拉索设计为φ7 mm 镀锌高强平行钢丝成品索,全桥设6 种规格26 对108 根,标准强度为1 860 MPa,拉索采用双层PE 护套,两端均采用张拉端冷铸锚。单根最大索长240 m,重约28 t,单根索最大张拉力685 t。

4.1 安装工艺

斜拉索安装施工内容包括:施工准备→桥面展索→拉索塔端挂索→挂篮弧首锚固→梁端拉索牵引锚固→主边跨一、二次张拉→索力转换→拉索第三次张拉→调索→安装上下减震器及锚具防护罩→防腐处理→安装桥面拉索不锈钢保护套。

根据索长及牵引力大小,其总体施工方法分别为:

1—10 号索,陆运至工地,塔吊提升上桥面并置于放索机上,塔顶门架进行塔端挂设,同时进行桥面展索,桥面卷扬机牵引斜拉索梁端锚头入索导管锚固,在塔端进行张拉及调索。

11—26 号索,从边跨运至索塔下桥面,置于立式放索机上。展索利用桥面卷扬机拖运放索机完成;塔端挂索采用塔顶卷扬机完成,梁端采用软、硬组合牵引锚固。

4.2 梁端狭小空间索力转换

前支点挂篮施工时,斜拉索锚固在挂篮前端主纵梁上,待节段混凝土浇筑完成预应力张拉后,斜拉索索力从挂篮转换到混凝土梁锚固点。而主梁锚固点与挂篮间操作空间很小,斜拉索索力转换面临空间窄小、索力大、转换难的问题,传统采用的转换方法是叉头连接法,叉头一端连接张拉杆,另一端连接斜拉索锚头,叉头间通过销轴连接,斜拉索索力转换通过拆除叉头间销轴完成。索力转换过程中需要借助吊车或卷扬机等起重设备施加很大外力才能实现,而且需要占用较大的操作空间,耗费时间长,转换难度大。

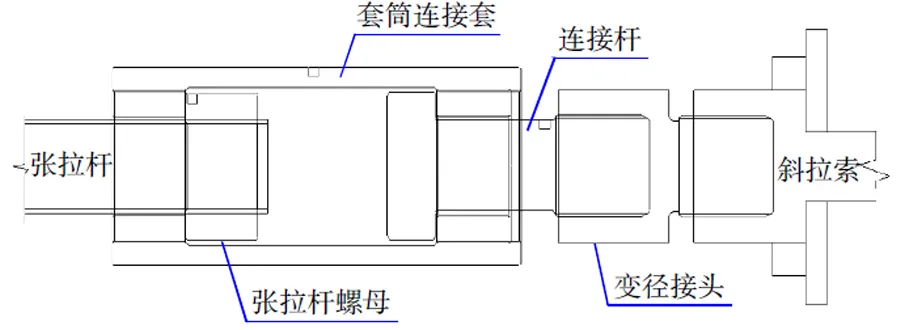

准格尔黄河特大桥采用套筒连接式斜拉索索力转换施工法[5],其索力转换装置由变径头、连接套筒、张拉系统组成,斜拉索与张拉杆通过套筒连接,套筒连接套内张拉端、梁端各设有一个内螺母,套筒梁端内套连接杆,套筒张拉端连接张拉杆,套筒连接套内张拉杆与梁端连接杆之间留有足够间距,见图5。索力转换时,将φ20 mm 钢筋插入连接杆销孔内顺时针转动,连接杆从变径头内退出旋进套筒内,张拉系统与斜拉索连接断开,即可完成索力转换。施工过程中不需借助起重设备施加外力,占用空间小,施工简单,操作方便,能加快索力转换速度,保证主梁挂篮悬臂施工进度。

图5 索力转换装置图Fig.5 Cable force conversion device

4.3 张拉过程中防退扭措施

平行钢丝斜拉索由于整根制造、运输、安装的特点,在斜拉索张拉的过程中,索体会产生一定的退扭力,退扭力随斜拉索的长度和施加索力的增大而增大。张拉时,斜拉索退扭力过大,斜拉索会带动张拉杆、锚杯、千斤顶一起转动。斜拉索发生退扭会导致平行钢丝的受力不均匀,影响钢丝应力目标值的控制,同时还会影响到斜拉索的耐久性。

为了防止斜拉索发生旋转,施工中采取了防退扭措施。在张拉千斤顶与张拉杆螺母间设置带有限位挡板的垫板(限位挡板间隔垂直焊接于垫板上),千斤顶抱箍上的耳板落在限位挡板挡间,垫板由于受到千斤顶与张拉螺母的压力,垫板与张拉螺母、张拉杆、千斤顶内缸之间不会发生相对位移,而会随着张拉杆一起旋转运动,此时千斤顶抱箍上的耳板会抵住装置的限位挡板,阻止垫板的旋转,有效控制了张拉过程中索体退扭的现象。

5 主梁冬季施工控制

5.1 主要控制指标

根据准格尔黄河特大桥主梁冬季施工专家审查意见和现场实际情况,为确保主梁施工质量,制定了主梁冬季施工主要控制指标:

1)骨料含水量控制在无雨雪天气时的范围内,不得有任何结冰。

2)混凝土拌和物出机温度不低于12 ℃,混凝土入模温度不低于7 ℃。

3)混凝土初凝前不得受冻,其表面温度不得低于5 ℃;混凝土达到设计强度且至少养生7 d以上才可进行张拉[6]。

4)混凝土搅拌用水温度不得超过70 ℃。

5)主梁混凝土中不掺防冻剂,以防对混凝土特性的影响[7]。

5.2 原材料加热措施

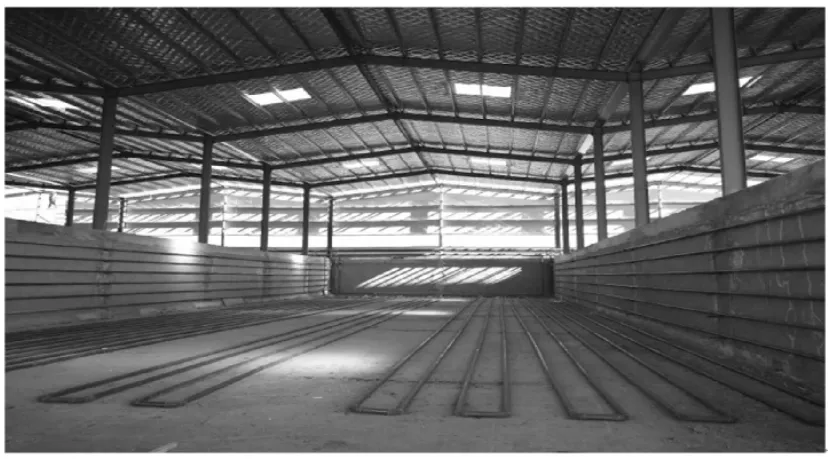

料仓砂石料保温加热采取热水管路,墙内壁热水管采用φ50 mm 钢管,按50 cm 间距满铺,棚内料仓每隔仓设6 根φ50 mm 钢管做散热管。见图6。棚内设置温度监控系统,跟踪监测砂石料温度,确保砂石料温度在10 ℃以上。

图6 料仓加热管路Fig.6 Silo heating pipeline

上料台布置在保温棚内,在上料台周边布设暖通管道,利用暖通水管对料斗内砂石料进行保温,暖通水管采用φ50 mm 钢管,水管距离为50 cm,单面布设4 根。

皮带机保温采用岩棉保温板封闭,下部及两边安装暖气管道进行加热保温以防止砂石热量散失。

搅拌机采用彩钢板进行封闭严实,车辆出入口设置彩钢板门,内部用暖通水管加热,每次开盘前先对机身加热,再进行开盘搅拌。

搅拌站水箱搭设保温棚以防止水被冻结,搅拌用水采用电热管加热,搅拌水温控制在约70 ℃。

5.3 混凝土浇筑的保温技术措施

1)混凝土泵送中的保温技术措施

混凝土运输车用棉毡包裹保温,并尽量减少运输过程中不必要的时间损耗,以保证混凝土温度损失最小。

泵送混凝土的泵管采用棉被包裹,再在外面包裹一层塑料薄膜,除起保温作用外 ,还可以避免雨水浸湿棉被,使混凝土在泵送过程中温度损失较小,采取这种措施,每泵送100 m,混凝土温度损失 1~2 ℃。

2)混凝土浇筑的保温技术措施。

为了解决热的对流问题,现场对挂篮底板、侧面进行全封闭,底部焊接型钢与挂篮梁系进行加固,封闭层面板采用5 mm 钢板,钢板内侧铺设岩棉保温板,空箱内用暖风机加热。

主梁顶面采用搭设高度90 cm 轻型型钢骨架、顶面防水油布以及封闭的挂篮形成混凝土保温养护的封闭空间,利用大功率工业暖风机供热,加湿器保湿,对主梁混凝土进行保温养生。混凝土顶面覆盖5 层保温层,混凝土表面覆盖层为塑料薄膜,塑料薄膜上盖土工布,然后依次是电热毯、棉被、油布。由于天气寒冷,主梁顶面覆盖完成后,立刻对电热毯通电加热,以保证主梁混凝土不受冻。养护时,控制混凝土内表面温度差不超高25 ℃,拆模时注意混凝土的内外温差,以免产生温度裂纹。

6 中跨合龙段施工

6.1 总体思路

准格尔黄河特大桥中跨合龙段合龙口宽度为2 m,混凝土方量为52 m3。施工总体思路:采取加载标高控制法,在合龙口施加配重将标高调整至监控设计标高,利用低于20 ℃的温度将合龙段劲性骨架焊接锁定。然后进行合龙段吊架安装,绑扎合龙段钢筋,对称浇筑合龙段混凝土。待拆除合龙段模板、吊架、劲性骨架后,同步解除塔梁临时约束,完成体系转换,最后张拉合龙段预应力。

6.2 关键技术

1)合龙口形态调整及监测

合龙口形态(线形、高程差及顶底口宽度差):通过调整中跨后4 对拉索索力及在25 号、26 号梁段施加配重实现,这是按照准格尔黄河特大桥施工监控无应力法成桥合龙控制。施工期索力增量及临时荷载的变化,理论上对大桥成桥后没有影响。

高程及转角调节:在合龙口段两端26 号梁段设置临时水箱对称加载,并调整J26 斜拉索索力,使合龙口两端主梁标高相匹配。

主梁轴线调节:在合龙口预埋件上布置手拉葫芦,手拉葫芦交叉布置,通过手拉葫芦收、放进行主梁轴线调整。合龙前对合龙段两侧梁顶底标高、合龙口宽度、轴线偏差进行连续观测,准确掌握合龙口偏差情况,进行反复调整,直至合龙口两侧主梁高程、转角以及轴线完全满足设计要求。

2)合龙口锁定

合龙口的锁定装置设在26 号梁段,合龙口共设置体内外劲性骨架12 道,劲性骨架采用2[40槽钢。在浇筑混凝土前,先对合龙口的宽度、标高变化进行48 h 观测,标高、轴线满足监控要求后进行合龙口劲性骨架锁定,劲性骨架在夜间0—5 点温度相对稳定时段进行锁定。

3)塔梁临时约束解除

解除塔梁临时约束是实现成桥的重要环节和关键步骤,塔梁临时约束解除须两墩同时进行。合龙段吊架及体外劲性骨架锁定装置解除后,立即解除塔梁临时固结φL32 精轧螺纹钢和临时混凝土支座,完成体系转换。

7 结语

准格尔黄河特大桥0—1 号梁段现浇支架,采取在塔柱上搭设钢管斜支架+抽插式牛腿施工方法,快速、高效完成了施工任务,比原计划工期提前了一个月。主梁挂篮设计采用自动化控制技术,实现顶升、下放、行走同步,保证了施工安全,提高了施工精度,有效节省人工成本。斜拉索索力转换及冬季施工采取了一系列工艺创新技术,施工安全高效,经济效益明显,具有广泛的推广意义。