长周期波涌浪裸岩海域钻孔桩施工技术

李志成,华勇,江群龙,胡伟邦

(中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

目前在外海长周期波裸岩海域码头桩基施工相关案例较少,由于常规的打桩船作业无法抵抗长周期波对其产生的横摇、纵摇以及升沉运动的影响,而顶升平台移位对波浪的要求也较严格,需在窗口期进行,极大地限制了施工效率。通过以色列阿什杜德港码头桩基施工,首次研发了桩顶支撑步履式顶推平台用来沉设钢管桩[1-3],该设备能够将桩基施工脱离水面,且平台移位在工程桩桩顶进行,亦不受海浪的影响,在该项目得到成功应用。由于该海域桩基为非嵌岩桩,桩基可采用振动锤常规沉放。对于裸岩地质条件下的桩基施工仍然存在着没有探索的难题。

1 工程概况

1.1 项目概况

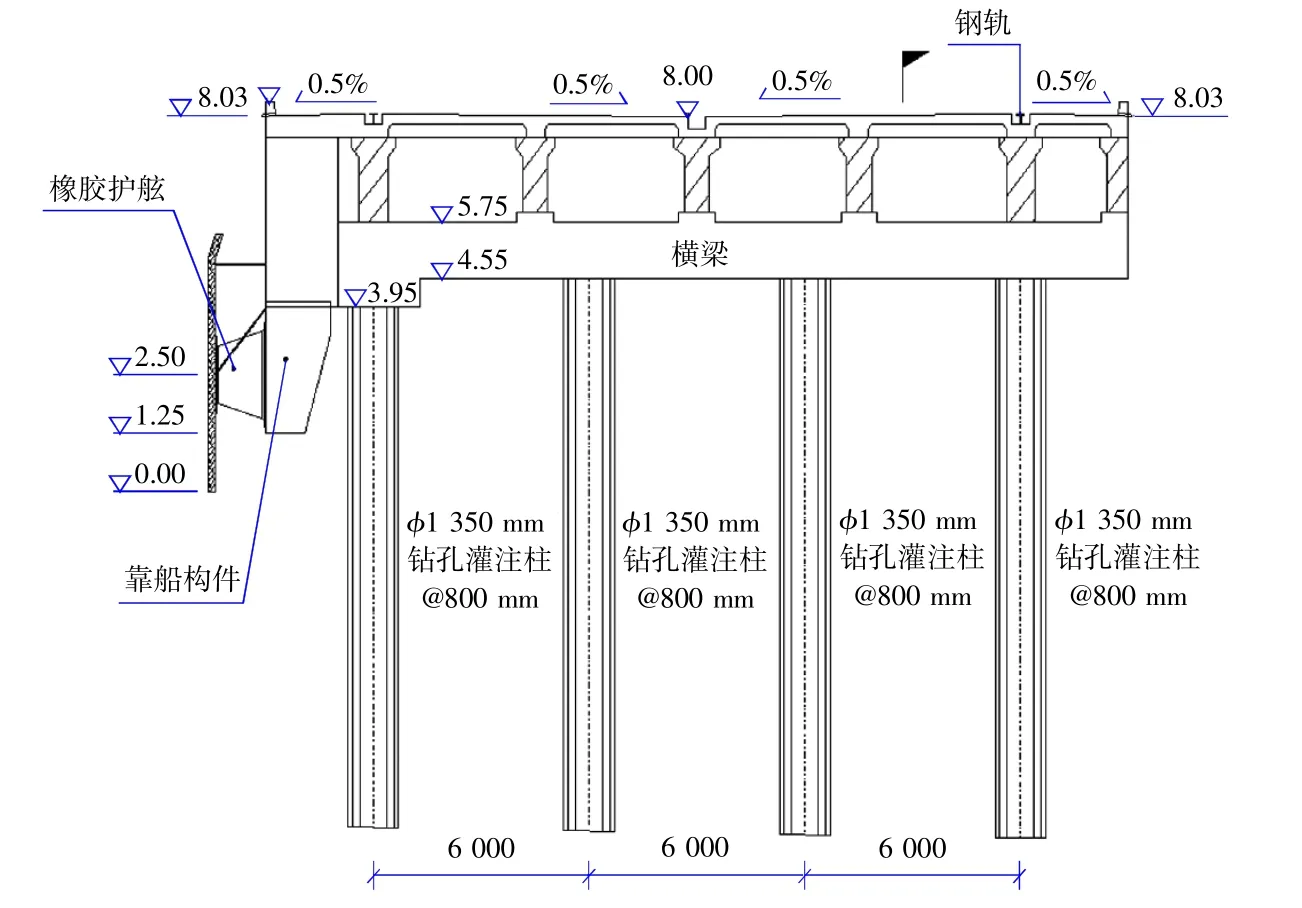

巴基斯坦中电胡布燃煤电厂煤码头为CPHGC 2×660 MW 燃煤发电站项目的专用煤炭进口码头,设计煤炭通过能力为440 万t/a,主要包含488 m引堤、507 m 引桥(含变电所墩台)、727 m 防波堤、265 m 煤码头。其中码头总长265 m,宽24 m,高桩梁板式结构。由桩基、系梁、横梁、纵梁、面板及附属结构组成,共34 个排架,每个排架4 根钻孔灌注桩。桩基总计136 根,桩基直径1.35 m,钢护筒直径1.45 m,横向间距6 m,纵向间距8 m,设计桩长为30.621 m。

码头结构布置见图1。

图1 码头结构布置图Fig.1 Dock structure layout

1.2 波浪

施工项目直面阿拉伯海,长周期涌浪海况特征明显,该地区受到西南季风的影响,海面波浪较大。重现期50 a 风速为47.6 m/s。工程区域外海波浪常浪向为SSW 向,次常浪向为SW 向,频率分别为41.43%和37.16%。强浪向为SW 向。波高超过1.8 m 的频率约为22.4%。一般平均周期在7~11 s。

1.3 地质条件

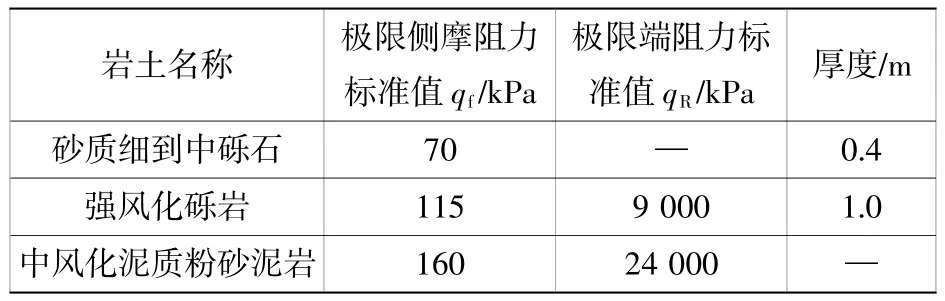

根据设计勘察结果,工程区地层从上到下主要分布为砂砾、砾岩和砂泥岩,没有软质覆盖层,施工海域布满礁石。见表1。

表1 码头工程地质资料Table 1 Dock engineering geological data

2 施工重难点分析

结合本工程的施工条件,码头桩基施工存在以下难点:

1)施工工期紧,窗口期短,为避免对后续施工安排造成影响,码头桩基需要在4 个月内完成,设置两条线路同步施工,平均施工周期为7 d/排架。

2)长周期波对海上作业船舶的定位和稳定性影响大。

3)海床分布性状大小不一的礁石且表面覆盖砂岩层,钢护筒沉放的稳定性难以保证。

针对以上重难点,对外海无覆盖层、长周期波浪海域码头桩基施工工艺进行相关研究。

3 步履式顶推平台施工工艺

步履式液压顶推施工平台主要由桩顶顶推定位装置、作业平台、导向架和液压控制系统等几部分组成。步履式顶推平台一般支撑在钢管桩上或工程桩钢护筒上,施工机械均在平台上进行施工,可消除波浪对施工的影响,极大地减少满铺平台带来的施工成本的增加。另一方面步履式施工平台在固定区域施工完成后顶推前移,节省了平台拆除的时间。

由于施工荷载较大,采用这种方法还需解决顶推平台支撑稳定性的问题。

4 桩顶步履式顶推平台深化设计

4.1 技术要点

采用步履式顶推平台虽然能消除波浪的影响,但是在裸岩且海床分布有礁盘的海域施工时,在上部施工荷载较大的情况下需确保钢护筒埋深达到一定的要求,否则无法保证步履式顶推平台施工的稳定性。所以采用步履式顶推平台要解决钢管桩在裸岩或浅覆盖层地质条件下的沉放难题。

在施工过程中,起初利用履带吊及打桩锤直接进行钢护筒的沉放。实际上由于海床存在礁石以及覆盖层较浅,部分施工海域甚至无覆盖层,在贯入度满足停锤标准后,钢管桩埋深不足,钢管桩底部卷口情况严重,无法进行后续的灌注桩施工。

为解决此问题确保施工顺利进行,采用了旋挖钻机辅助沉放钢护筒的新的施工工艺方法。施工时先利用导向架将护筒定位后采用振动锤进行沉设,护筒沉设时按贯入度及入岩深度双控。当贯入度变化不大,入岩深度不满足平台行走时将旋挖钻机开上平台前端,进行旋挖跟进后,复沉直到满足要求平台前移就位。护筒沉设完毕后旋挖钻机开上平台尾部进行桩基旋挖,如图2 所示。旋挖完成后按常规方法进行灌注桩施工。

图2 旋挖钻旋挖护筒跟进施工Fig.2 Rotary drilling and drilling excavation casing follow-up construction

4.2 钢护筒入岩深度

为了保证步履式顶推平台施工稳定性,护筒需满足入岩深度的要求。

1)竖向承载力

钢护筒为打入桩,桩端载体为泥岩,根据JTS 167-4—2012《港口工程桩基规范》按钢护筒入中风化泥岩厚度1 m 考虑,计算单桩竖向承载力为2 316 kN。

根据总体计算,单桩最大竖向支撑力为2 100 kN,按照表层覆盖层厚度0.4 m,砾岩层3 m 及泥岩层1 m 的桩底入土深度,单桩竖向承载力能够满足顶推平台支撑使用要求。

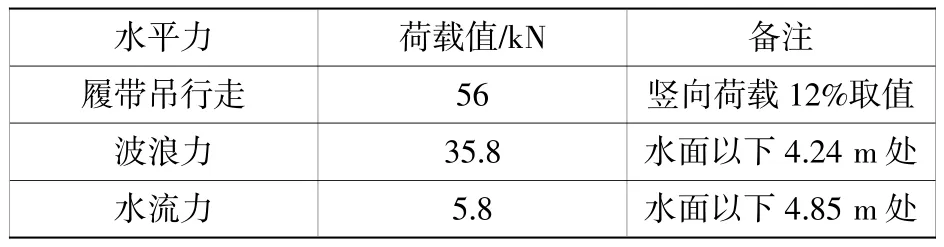

2)水平承载力

水平荷载为履带吊+钢筋笼行走水平力、波浪力、水流力。其中履带吊起吊钢筋笼行走水平力按照7:3 分布在两条履带式,由3 根钢护筒承受。

经计算,各部分水平力如表2 所示。

表2 单桩水平力计算结果Table 2 Calculation results of horizontal force of single pile

钢护筒施工区域最大底高程l1=8.4 m,桩顶标高l2=5.74 m,分别按照钢护筒入土深度h1=3 m、h2=3.5 m、h3=4 m 进行复核计算,根据朗肯土压力计算倾覆弯矩对桩侧土体产生的压应力,根据《港口工程桩基规范》验算不同入土深度对应底部桩侧土体极限水平压应力,结果如表3 所示。

表3 不同入岩深度下桩侧土体水平压应力Table 3 Horizontal compressive stress of pile-side soil under different rock depths

根据计算,3 m 入土深度不能满足稳定性要求,钢护筒至少入土约3.5 m 才能满足使用要求。

4.3 顶推平台深化设计

为了降低施工难度和成本,从两个方面对步履式顶推平台进行深化设计:1)增加钢管桩平联,减小履带吊行走时单根护筒水平力从而减小钢护筒入岩深度;2)增加旋挖钻,采用护筒沉放+旋挖跟进的工艺解决钢护筒无法沉放到设计标高的问题。

1)钢护筒平联

由于海上风浪大,常规的平联管焊接在钢护筒上进行连接施工安全风险高。顶推平台设计时将桩顶装置各支撑底座之间通过可调丝杆进行连接,使钢管桩连接成整体,安拆方便,降低了施工成本和安全风险。

考虑钢护筒之间加入横联,履带吊行走水平力分布在8 根钢护筒上,单根钢护筒最大水平力为30 kN,对入岩3 m 工况重新进行复核计算满足水平承载要求。钢护筒增加平联后,入岩3 m即能够满足水平承载要求。

2)增加旋挖钻

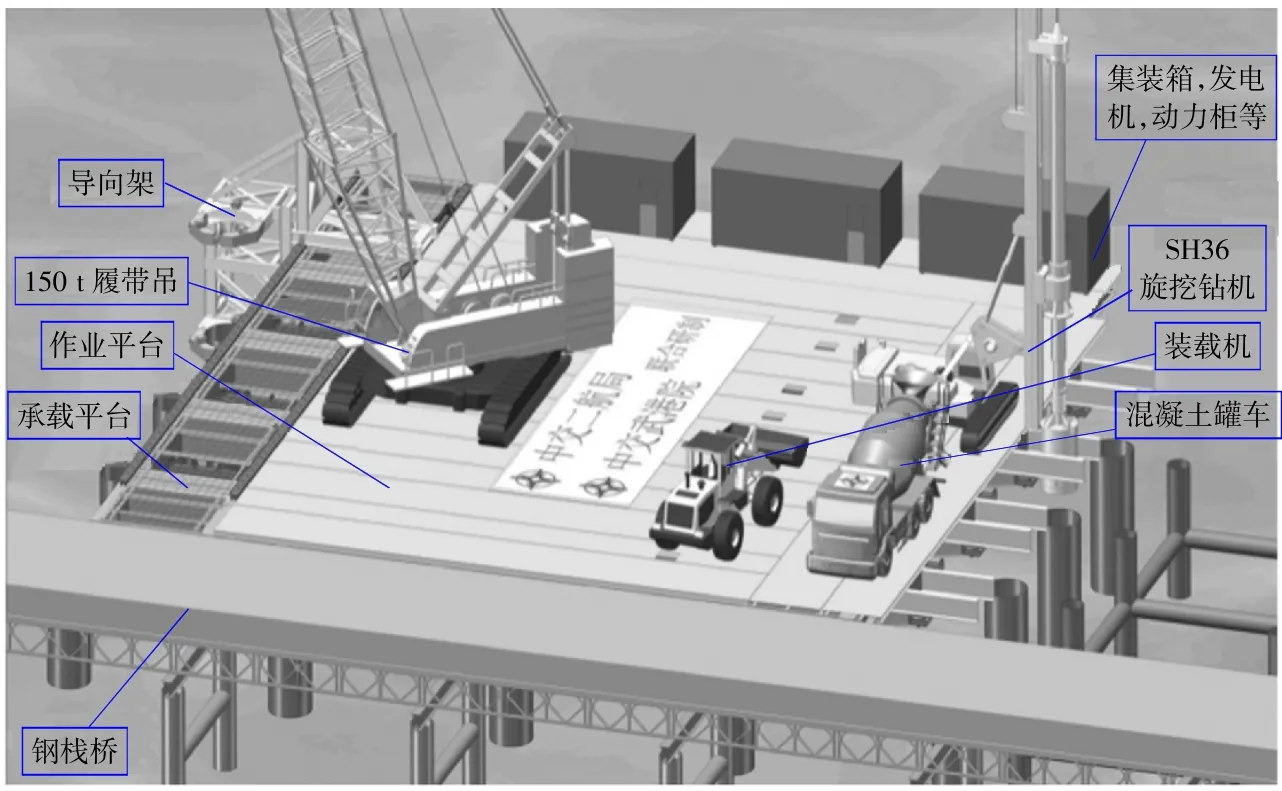

顶推平台由桩顶顶推定位装置、承载平台、作业平台、导向架、操作走道和液压控制系统等几部分组成。顶推平台上布置履带吊及旋挖钻机各一台,当护筒埋深达不到平台承载力要求时,采用旋挖钻机辅助进行护筒沉放。顶推平台平面布置如图3 所示。

图3 顶推平台平面布置图Fig.3 Top push platform floor plan

5 钻孔桩施工

5.1 总体施工工艺

施工工艺为:顶推平台就位→导向架定位→护筒沉设及旋挖跟进→平台后方钻孔旋挖→平台前移。

首先选择在风浪较小的时机定位并沉放临时支撑钢管,通过平联进行连接,然后在临时支撑钢管上拼装顶推平台。

顶推平台前端设有可横向滑动的导向架,码头桩基施工时,通过作业平台前端的导向架精确定位钢护筒,采用液压振动锤和履带吊配合沉放钢护筒至设计标高。码头桩基钢护筒沉放在作业平台上逐排架进行施工,作业平台前移过程中支撑逐渐由临时钢管桩转换到码头桩基的钢管桩上,同时在作业平台尾部配有旋挖钻,形成前端沉放钢护筒后端进行钻孔桩施工的工艺。

5.2 钢护筒沉放

桩基护筒无法一次施打到设计持力层时,为了满足顶推平台移位要求及避免旋挖过程中塌孔,采用旋挖跟进的方式进行施工,如图4 所示。首先打开导向架龙口,由履带吊和振动锤进行钢护筒沉放,当护筒贯入度达到停锤标准时停止振动,如护筒底未达到设计深度,用旋挖钻进行旋挖跟进,旋挖深度不得高于护筒埋深0.5 m。旋挖完成后继续用振动锤沉桩,直至护筒底达到设计持力层且达到停锤标准时停止沉桩,打开拢口切割桩头至设计标高后将导向架移动至下一根桩,开始下一根护筒施工。

图4 码头桩基钢护筒沉放Fig.4 Sinking of dock pile base steel casing

5.3 桩顶装置安装

依次完成第1 排4 根钢护筒施工,施工过程密切观察平台是否发生移位,及时进行调整。沉放完成后测量新施工钢护筒桩顶标高和水平偏差,根据测量数据调整待安装桩顶顶推置高度后,将桩顶装置安装在第1 排钢护筒。

5.4 钻孔灌注桩施工

将履带吊临时固定,完成平台顶推前检查后将平台向前顶推1 个桩间距,正常情况下顶推过程耗时约4 h。依次循环完成第2—4 排钢护筒,平台行走到位后,将旋挖钻机从栈桥开上平台尾部,进行第1 排桩钻孔作业,装载机完成钻孔渣土转运,钻孔完成后,将混凝土罐车开上平台,完成混凝土灌注。同时履带吊在前端进行第5 排钢护筒沉放施工。

胡布码头项目采用两套顶推平台施工,实施效果良好,相对于满铺平台施工为项目节约工期4 个月,节约施工成本118 万美元。

6 结语

步履式顶推平台采用工程桩进行支撑,前端采用导向架及旋挖钻进行护筒沉放,后部旋挖钻跟进进行钻孔桩施工,其优势体现在以下方面:

1)施工精度高。导向架固定在作业平台前端,可在平台滑道上横向移动,并通过液压系统对护筒平面位置进行精确调整,确保了桩基施工精度。

2)施工成本低。顶推平台为型钢组装,安拆方便,不必另外搭设施工平台,节约了施工成本。

3)受波浪影响小。顶推平台采用工程桩支撑,减小了波浪对作业平台的影响,作业窗口期从允许波高0.5 m 提高到3.5 m,增加了有效施工时间,缩短了工期。

4)采用旋挖钻配合步履式顶推平台进行护筒旋挖跟进沉设的方法,解决了长周期波涌浪条件下浅覆盖层或无覆盖层海上钻孔灌注桩施工的难题。将钢管桩沉桩、桩基成孔、钢筋笼安装、混凝土浇筑等工序集为一体,施工安全风险低,经济效益高,取得了良好的施工效果。