回淤淤泥特性试验研究

张乃受 ,李一勇 ,李增军 ,胥新伟 ,郑爱荣

(1.中交第一航务工程局有限公司,天津 300461;2.天津市水下隧道建设与运维技术企业重点实验室,天津 300222;3.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

近年来以港珠澳大桥为代表的大型跨海沉管隧道建设技术在我国得到大幅度提升,深中通道及大连湾海底隧道均开始进行沉管隧道的建设。受建设区域影响,沉管隧道建设中均存在面临回淤问题较大可能性[1],特别是沉管隧道安放在新开挖的基槽内,由于海底地形的变化导致基槽内的回淤有可能较其他位置回淤情况更为严重。

港珠澳大桥沉管施工期间先后多次受到回淤影响。E1 管节安装时曾遭遇淤泥影响,致使该管节安装持续进行了约96 h。E15 管节由于回淤影响共进行了3 次沉放安装才最终顺利完成。为此港珠澳大桥岛隧工程参考相关规范[2-4]并结合工程经验,制定了港珠澳大桥沉管隧道碎石垫层表面淤泥的清淤标准:淤泥重度12.6 kN/m3,回淤厚度达到4 cm;淤泥重度11.5 kN/m3,回淤厚度达到8 cm。

解决沉管隧道建设期间基槽的回淤是一个复杂的技术难题。本文针对沉管隧道的回淤现象展开了回淤淤泥沉积特性相关试验研究。

1 回淤淤泥的性状

1)淤泥特性

我国重力式码头设计与施工规范[5]条文说明中指出:淤泥性土中的淤泥具有结构强度、有附着力;流泥稍有结构强度,有附着力;浮泥则无结构强度、无附着力,因此浮泥对抛石基床不会形成夹层,可忽略其存在。含水率ω<150%的淤泥性土应加以限值,规定0.3 m 的限值是根据实际经验而确定的。大量工程实例表明,厚度在此限值内的回淤沉积物不至于形成夹层,对工程的安全不会构成危害,可以不清。

2)相关研究成果

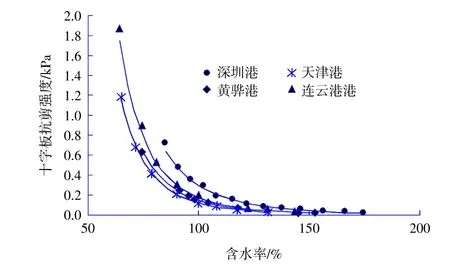

流泥的含水率较大,土质松软,能够在重力作用下发生流动。中交天津港湾工程研究院曾针对我国沿海港口中黄骅港、深圳港、连云港港、天津港4 个地区的代表性流泥进行室内试验分析,采用微型室内十字板淤泥剪切仪测试十字板抗剪强度与含水率的关系曲线。在室内试验条件下,当含水率不断增大,十字板抗剪强度趋近于0[6]。十字板抗剪强度与含水率之间的关系曲线见图1。

图1 4 个港区的淤泥性土十字板抗剪强度随含水率变化Fig.1 Curve of silt soil vane shear strength in 4 port area changing along with water content

在港口工程关于适航水深的研究中提出了适航重度的概念[7]。高频测深仪的反射淤泥重度约为10.3 kN/m3,其反射界面下仍存在一层满足船舶安全航行与停泊作业的小重度回淤层,衡量该层淤泥特性的参数有动力黏度η、含沙量ρ、重度γ。目前通常以淤泥重度作为衡量该层特性的主要指标,称之为适航重度。英国、泰国、荷兰、法国、委内瑞拉、印度等国的诸多港口确定的适航重度为11.8 kN/m3,比利时则不拉赫港设定的适航重度为11.3~12.3 kN/m3。我国天津港适航水深主要用于泊位,因此设定为12.7 kN/m3[7-8]。港口工程中适航水深的研究与回淤对沉管对接的影响不相同,但港口工程关于适航重度的研究对于沉管基床回淤特性研究有重要的参考意义。

港珠澳大桥岛隧工程项目基于大量的试验研究,通过分析先铺碎石基床淤泥沉积规律及各影响因素的敏感性,明确先铺碎石基床内部淤泥的空间分布情况,揭示沉管隧道先铺碎石基床的纳淤机理,量化基于敏感参数指标的纳淤能力,首次对回淤环境的沉管隧道先铺碎石基床进行纳淤设计。

深中通道开展了现场回淤槽试验研究,通过在隧址区域开挖回淤坑的方式,获得了深中通道沉管隧道隧址区域的回淤速率以及回淤淤泥的物理指标。在无其他因素影响下试坑内的回淤速率约为1.4 cm/d;碎石基床上淤泥最大重度均小于12.6 kN/m3,平均重度基本在 11.5~11.9 kN/m3之间,碎石基床上重度大于10.5 kN/m3的浮泥层厚度基本在0.1~0.3 m 之间。回淤盒回淤物为粉砂质黏土,中值粒径介于0.003 0~0.005 2 mm 之间,平均值为0.004 1 mm;黏土含量介于42.0%~59.8%之间,平均值为50.5%。

2 淤泥沉积特性试验研究

2.1 试验方法

以深中通道回淤淤泥为原材进行物理特性试验研究,试验方法如下:

配置重度为 13.0 kN/m3、12.8 kN/m3、12.6 kN/m3、12.0 kN/m3、11.5 kN/m3的混合物。将不同重度的拌合物灌注在5 L 玻璃量筒中,每种重度灌注5只量筒中,共灌注30 只量筒。以5 d 为间隔时间,分别对经过模拟落淤过程的淤泥进行测量及取样。取样前测量淤泥以及水的分离界面变化,通过取样测量不同沉积深度处的淤泥重度并留取试样进行颗粒分析及含水率分析。

2.2 试验结果

2017 年 9 月 2 日—10 月 3 日进行了为期 30 d的试验,以5 d 时间为间隔,各取1 只不同重度淤泥的量筒,以4 cm 为分层标准,分别测量不同沉积厚度处的淤泥重度,共测得重度数据152 组,留存样品进行重度、含水率及颗粒组成试验,用于对沉积淤泥进行分类。

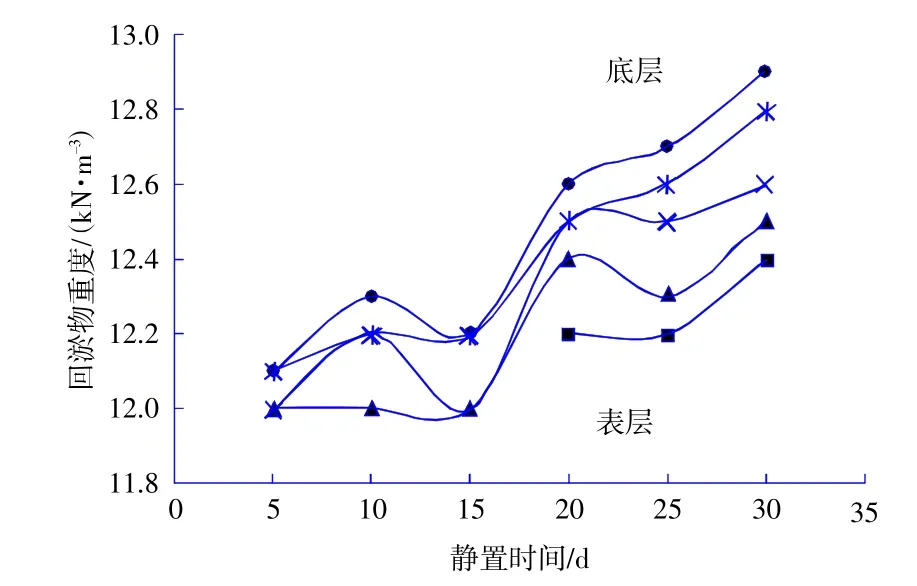

1)淤泥重度

不同重度淤泥在沉积过程中,随着沉积时间的不断延长,沉积后的淤泥重度逐步增大,其中底部淤泥重度最大,表层淤泥重度最小。沉积淤泥各层重度随沉积时间增长变化曲线见图2(配置重度 12.0 kN/m3)。

图2 淤泥重度随沉积时间变化曲线Fig.2 Curve of mud unit weight changing with deposition time

2)淤泥含水率

淤泥含水率随着淤泥沉积深度的增加逐步减少。配置重度为12.0 kN/m3、12.8 kN/m3、淤泥含水率变化如下:配置重度12.0 kN/m3的淤泥经过15 d 的沉积后,20 cm 厚度范围内淤泥含水率161%~182%,处于浮泥状态;配置重度12.8 kN/m3经过25 d 沉积后,沉积厚度10 cm 以内的淤泥含水率157%~179%,属浮泥状态,沉积厚度大于10 cm 的淤泥含水率120%~146%,属流泥状态。随着沉积时间的延长含水率随着淤泥沉积深度的增加逐步减少,逐渐从浮泥状态转变为流泥状态。淤泥含水率分布示意见图3。

图3 淤泥含水率随沉积厚度分布Fig.3 Curve of water content changing with deposition thickness

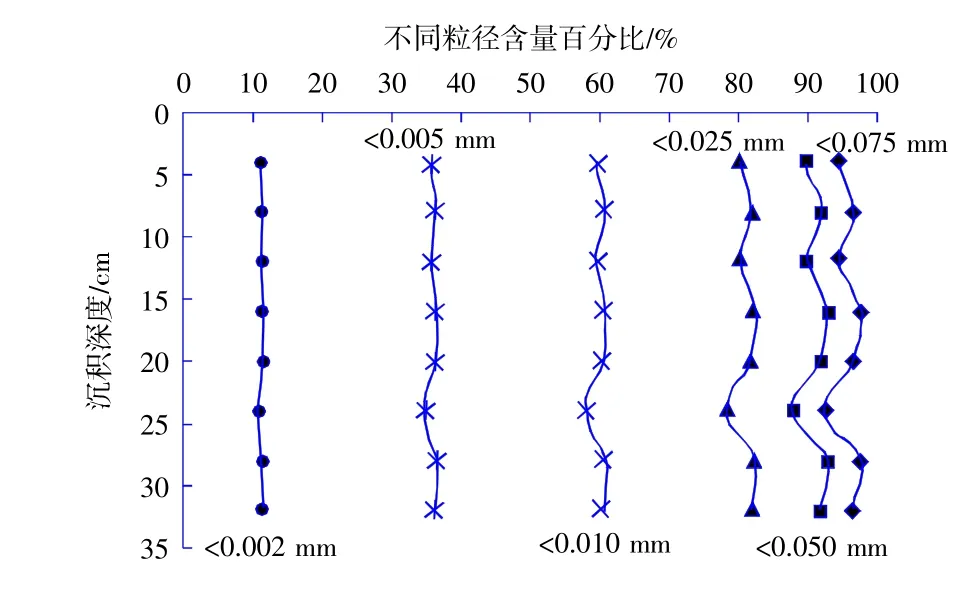

3)淤泥的颗粒组成

试验进行了142 份试样,粒径中值范围为0.005 6~0.007 3 mm,平均0.006 1 mm。同时淤泥沉积物的颗粒组成不随沉积深度的变化而有差异,淤泥颗粒组成随沉积深度变化曲线见图4(配置重度 12.8 kN/m3,沉积 20 d)。

图4 淤泥颗粒组成随沉积深度分布Fig.4 Curve of median particle diameter changing with depth

3 小比尺模型试验

受试验条件限制,开展小比尺模型试验,模拟回淤状态下的沉管沉放过程。

3.1 试验系统组成

1)试验槽

试验槽长4.0 m,宽1.5 m,试验槽一侧装有可供观察的玻璃窗。拟将试验槽利用玻璃板隔成3.0 m×1.5 m 的试验池,试验过程中可以实现2 个方向上的水平透视。

2)加载模型

加载模型尺寸长宽高为1 500 mm×500 mm×300 mm,采用混凝土浇筑空心结构,通过向模型内注水调节加载模型重量。使加载模型在清水中始终保持1.2 kPa 的荷载。经计算,试验模型在空气中重量为3.15 kN,水中调节重力为0.9 kN 时,试验模型底部重力为1.2 kPa。

3)试验沉放及测量系统

由试验加载系统及模拟试验池组成。试验加载控制系统通过电动葫芦及滑轮组组成,通过控制2 台电动葫芦同步上升或下降实现加载模型的加载。加载速度控制在0.2 m/min。通过荷重传感器实时测量加载模型所受重力变化;通过拉线位移传感器实时测量加载模型的下放深度;通过视频记录加载模型下放过程中淤泥的变化;通过重度计测量淤泥的重度;通过标尺控制碎石、淤泥和清水的铺设厚度以及沉放后液面上涨量。试验系统如图5 所示。

图5 试验模型示意图Fig.5 Schematic diagram of test model

4)试验用碎石

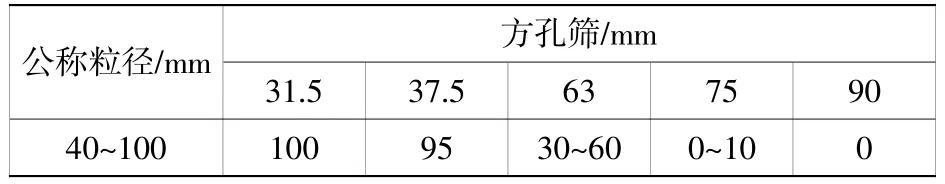

碎石垫层参考港珠澳大桥沉管隧道碎石垫层进行布置,碎石垫层总厚900 mm,无垄沟设置。碎石粒径范围40~100 mm 。碎石级配按表1 要求进行配置,并最终记录碎石配比情况。

表1 40~100 mm 碎石颗粒级配累计筛余率Table 1 Weight of screen residue of gravel partical size 40-100 mm %

3.2 试验过程

试验前首先铺设900 mm 厚碎石,并进行整平及压实。将碎石表面在试验池壁上进行标记,然后灌注清水至碎石表面并静置;通过往试验模型内灌水的方式调整加载模型的重力,在水中使其底部的荷载值可以达到1.2 kPa 级别(相当于港珠澳大桥沉管安装船提供8 000 kN 的负浮力产生的管底荷载);依据加载模型的限位装置多次下放试验模型,并读取拉线位移传感器数值。直至传感器读数不再发生变化后,将最后的读数值记录作为初始值;将配置好特定重度的淤泥缓慢灌注至试验槽内,初次灌注时,淤泥会逐步沉入碎石垫层的空隙内,当碎石垫层内空隙填充饱满后淤泥面会随着灌注量的增加而增长,直至灌注淤泥达到20 cm 厚;再沿池壁向池内灌注清水40 cm,过程中保持缓慢均匀,尽可能减少对淤泥层的扰动;将加载模型缓慢下沉至试验池内的淤泥层中,下放过程中实时记录吊力的变化,并进行视频记录,待加载模型稳定后读取拉线位移传感器最终数值并记录。将拉线位移传感器读数与初始值进行比较,从而判断试验模型与碎石垫层表面是否存在夹泥现象以及夹泥厚度。试验完成后,清除试验池中淤泥及清水,并配置另外重度淤泥重复试验过程。

3.3 试验结果

1)沉放深度

试验分别配置11.5~14.5 kN/m3共13种不同重度的淤泥。并在该条件下进行沉放试验。

通过试验可知,当淤泥重度≤12.6 kN/m3,同时淤泥厚度≤20 cm,试验模型在1.2 kPa 及1.8 kPa荷载级别下进行沉放时,淤泥均可顺利排出,碎石基床与加载模型之间不会出现夹泥现象。试验结果统计见图6。

图6 试验模型与碎石基床间夹泥厚度Fig.6 Thickness of mud between test model and gravel foundation bed

淤泥重度大于12.6 kN/m3,厚度为20 cm 时,试验模型与碎石垫层间会出现夹泥现象,且随着淤泥重度的增大,夹泥厚度也逐渐变厚。但随着沉管荷载的增加,淤泥会继续排出,夹泥厚度会降低。

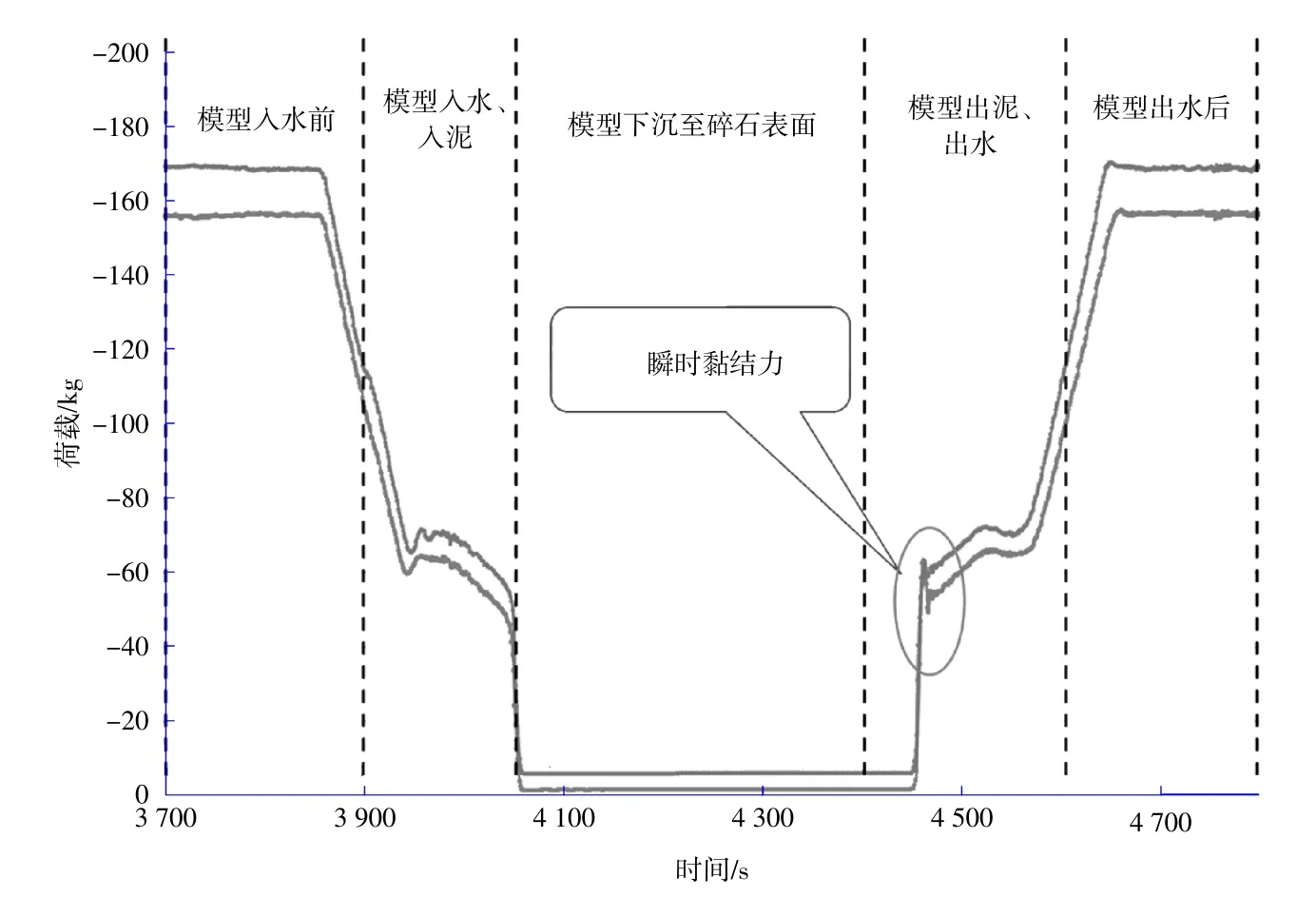

2)淤泥的附着力

在加载模型提升过程中,不同重度的淤泥对模型产生的附着力略有不同。随着淤泥重度的增大,淤泥附着力略有增长。附着力变化范围在0.07~0.31 kPa 范围内。试验过程中2 个吊点吊力变化曲线见图7。

3)模拟沉放过程中的现象

试验模型沉放中,下放速度控制在0.2 m/min。淤泥与上部清水界面清晰,随着模型的缓慢下放,逐步沉入淤泥层,淤泥迅速从模型底部挤出,清水迅速浑浊。由于试验池尺寸限制,淤泥自加载模型底部排出后沿试验池壁继续扩散直至整个试验池内,造成可视度下降。下放过程中并未发现模型姿态存在较大异常。

图7 吊力变化曲线Fig.7 Changing curve of lifting force

4 总结及展望

本文通过试验获得回淤淤泥的沉积特性,随着沉积时间的增加,沉积淤泥的重度随着沉积深度的增加而增长,回淤淤泥的颗粒组成不随深度的增加而变化。同时重度超过12.6 kN/m3的淤泥在沉管模拟试验过程中在碎石基床与模型之间产生了夹泥现象。受试验条件的限制,小比尺模型试验与沉管结构相比,尺寸相差较大,其试验结论尚不能直接应用到实际工程中,还需要有针对性地进行大比尺模型试验。

从淤泥的定义分析,碎石基床顶部淤泥特性的判断有着极为重要的意义。若碎石基床顶面淤泥为浮泥,则不会对沉管的沉放产生影响。如为流泥及浮泥,则在沉管沉放的过程中会对管节有一定程度的影响,同时由于沉放过程的扰动,流泥也有转化为浮泥的可能性。影响沉管沉放对接的淤泥重度临界点仍需要深入研究,应在以下方面开展研究:

1)研发淤泥原位测试设备

针对大型跨海沉管隧道回淤特性的研究目前尚无特别有效的试验方法和测试手段,现场回淤监测多采用在水下放置回淤盒,通过潜水员定期回收的方式对淤泥展开试验[9-10]。在操作过程中淤泥受到人为扰动,导致试验数据并不能完全真实反应碎石基床顶面淤泥特性。未来应着手研发水下淤泥原位测试技术,从取样试验改为现场原位监测,获得回淤淤泥重度、含水率、颗粒组成等参数沿回淤厚度方向的分布,掌握淤泥的特性,准确对其分类。

2)研究碎石基床顶面淤泥分布特征

碎石基床面积巨大,且位于开挖好的基槽内,受涨落潮及水流方向、回淤来源等诸多因素的影响,碎石基床表面的回淤厚度分布情况尚不可知。除通过水下原位测试技术获取基槽内回淤物的物理特性外,还需要布置较多的测点获得基槽内淤泥的分布特性。

3)研究淤泥对沉管沉放的影响

沉管管节底面积巨大,在回淤状态下沉管与淤泥间的相互作用尚不完全清晰,通过大比尺模型试验,模拟现场回淤状况下的沉管沉放对接,获取能够对沉管沉放对接产生不利影响的临界状态的淤泥特性,确定更加合理的清淤标准。

4)研究防淤、清淤技术

在掌握淤泥特性及对沉管影响的基础上继续研究防淤、清淤技术及装备。实现回淤有监测,克服回淤有能力,防淤、清淤有手段的成套技术。