海洋平台超长DSF总组方案研究

李 强,连 鑫,杨伟华,宫 晨

(海洋石油工程(青岛)有限公司 加工设计中心,山东 青岛 266520)

超大型海洋平台的海上安装较多采用在上部组块与驳船之间设置DSF(Deck support Frame)的形式[1],DSF起到分散平台立柱支点反力,在海上安装时DSF上的防撞结构可以有效缓冲驳船的起浮对平台的碰撞。DSF由箱型梁(Box Beam),连接梁(Tie Beam),横摇加强拉筋(Sway Bracing),滑木(Loadout timber runner)等组成。 本DSF由于滑木密布整个DSF下方,并且滑木中间还设置有钢制隔板,给DSF的建造及总组带来了很大的困难。

本文以某大型固定式平台DSF的总组方案为例,此DSF总重量约3000 t,总长度达到97 m,中心线间距27 m,在建造中需要分段预制,对于以何种形式进行总组,有三种方案可以选择。本文以建造场地空间,吊装、运输等设备能力为基础通过三种总组方案的对比分析,得出一种施工难度、经济效益适中的方案,指导现场施工。

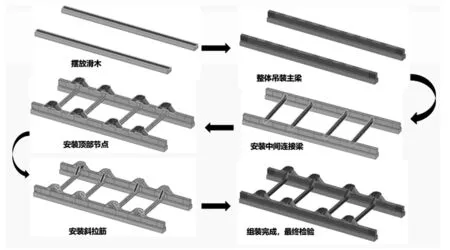

图1 DSF外形示意图

1 总组方案一:分段预制使用履带吊分段吊装安装

此为常规做法,按照分段预制,现场合拢成中组,然后使用履带吊机进行滑道总组。具体流程见图2。此方案的优点是简单易行,对场地吊装能力要求不高。但也存在明显的缺点,即占用滑道时间长,存在大量的滑道焊接工作,滑木安装困难,容易烧伤滑木,也存在破坏滑道预铺特氟龙钢板涂层的风险。

图2 方案一总组流程图

2 总组方案二:分段预制将主梁合拢成总段使用履带吊吊装安装

此方法按照分段预制,在预制场地将主梁分段合拢完成,然后使用两台履带吊机先进行主梁的总组,然后安装衡量,加强拉筋等结构。总组具体流程见图3,吊机吊装站位示意图见图4,此方案由于总组时DSF主梁已经完成,避免了主梁底板焊接时对滑木的损伤,只需对滑木外侧挡板进行焊接时稍作处理即可。此方案对滑道占用时间比总组方案一少。方案实施时,需注意吊装时对整个主梁变形的控制,否则主梁与滑木叠加时,可能会出现偏差。

图3 主梁整体安装方式

图4 DSF主箱型梁整体吊装示意图

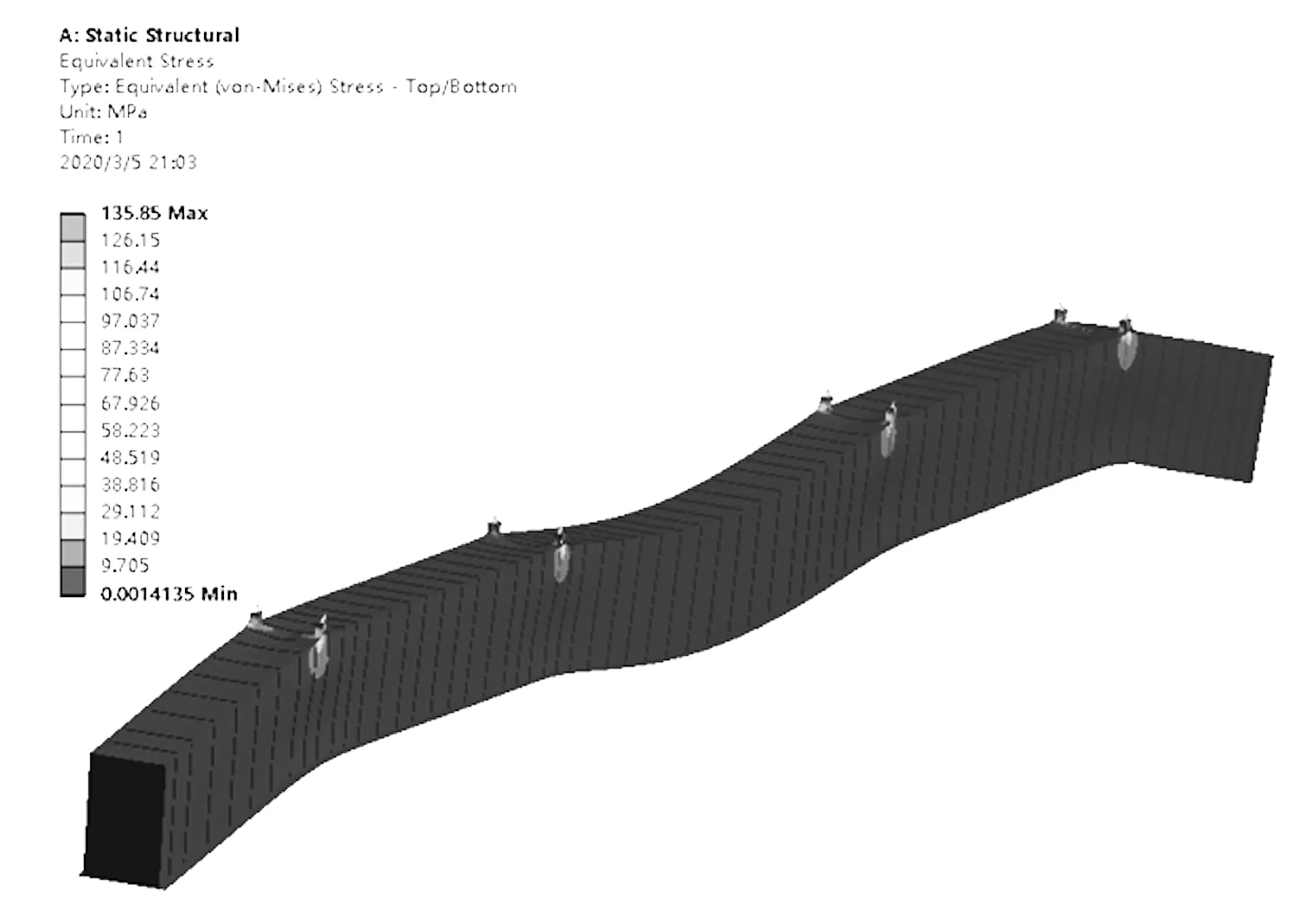

由于DSF总长度达到了97 m,单个主梁重量接近500 t,编制可靠的吊装方案显得尤为重要,应对吊装时的主梁强度及刚度进行验算。吊点布置位置应选择在有强结构肋板的部位,并对几组吊点选择位置进行试算,选取计算结果应力值及整体变形小的吊点位置。吊装钢丝绳索具的选择由于两肢间间距过近(不足3 m),建议使用不小于1.25的 Skew系数。本文使用有限元软件对整个主梁的吊装强度及刚度进行了分析,导入外部软件建立的主梁模型[2],进行处理并添加吊耳等结构。应力及变形云图见图5、6。

图5 DSF主箱型梁整体吊装计算应力云图

图6 DSF主箱型梁整体吊装变形云图

3 总组方案三:自行式模块化运输车(SPMT)进行整体安装

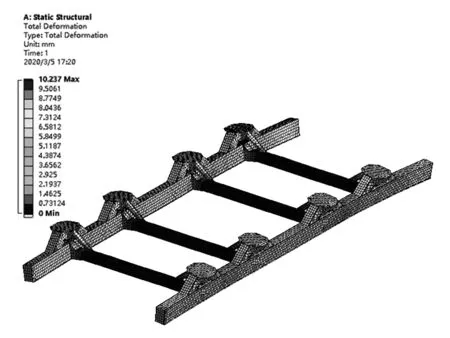

自行式模块化运输车因其操作灵活,承载能力强,车板高度可自由升降等优点,近年来在海工行业内得到了广泛的应用。此方案是在预制位置即将主梁、横梁、加强拉筋、滑木等结构整体组装完成,然后使用SPMT运输车将DSF运输至滑道上进行安装。此方案具有明显优势,总组时整体结构已成型,安装时的变形能够得到较好控制;无需焊接任何临时结构,包括吊点;架高主梁进行主梁分段的拼接,主梁拼接完成后从底部安装滑木,避免主梁拼接时焊接烧滑木的情况发生。预制完成后,使用三列SPMT运输车,每列使用6轴线运输车7个,4轴线运输车1个,共计138个轴线。运输布车示意图如图7所示,运输时需要使用1.2 m高运输支撑将DSF顶离地面约2.3 m。由于DSF长度大,运输时需要充分考虑运输路径,特别是转弯时对现场空间的需求,并且需要避开滑道块及滑道电缆沟等障碍。

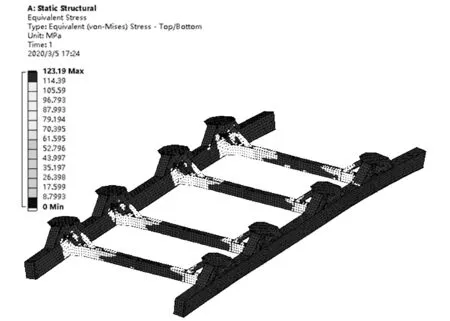

由于小车承托的位置只能布置在中间横梁上,使DSF主箱型梁外悬出SPMT车板边缘,因此需要对运输时DSF的整体强度进行校核。校核采用ANSYS软件进行,整体变形及应力云图见图8、9。如结果所示,最大变形为10.2 mm,最大应力为123.2 MPa,本DSF材质为API 2W/2H GR50钢材,强度满足要求。

图7 使用SPMT整体运输DSF配车示意图

图8 DSF整体运输变形云图

图9 DSF整体运输应力云图

4 小结

对于大型海洋平台的DSF的建造及总组安装,可依据现场的场地空间及设备能力等因素,选取合适的方案,本文通过对三种总组方案的分析对比,可以较明显的看出,方案三可以节省滑道占用时间;降低滑木安装的施工难度,并能避免焊接时烧伤滑木; 与吊装相比,使用SPMT运输车的总组方式更容易实现灵活精准就位。方案二虽解决了滑木的安装问题,单如此长度的箱型梁吊装就位的操作存在一定难度。因此,推荐的方案优选顺序应为:方案三 > 方案二 > 方案一。