MR 6C型钻井隔水管维修改造技术研究

罗 强,周国林,樊春明,王洪川,陈才虎,张彩莹,王耀锋

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;3.中海油田服务股份有限公司,河北 廊坊 065201)

随着海洋钻井隔水管使用年限增加,海水腐蚀和磨损,导致管体壁厚越来越小,最终导致管体无法满足承载要求,需要对钻井隔水管单根进行维修改造[1-3]。在对某平台的MR 6C型钻井隔水管进行检验时,发现管体壁厚严重不足,已无法使用。取得了隔水管API Spec 16F证书的宝鸡石油机械有限责任公司于2018年承担了此批老旧隔水管的维修改造工作。此次维修改造为国内首次对国外生产的钻井隔水管单根主管管体进行异种壁厚管体整体更换,通过控制管体更换长度、优化焊接坡口型式、个性化设计焊接坡口及关键尺寸等,使历经多次维修、管体规格不一的老旧MR 6C型钻井隔水管得到重新应用,降低了海洋钻井成本。

1 隔水管改造前状况

某半潜式钻井平台配备的MR 6C型隔水管参数如表1。

表1 某平台MR 6C型海洋钻井隔水管技术参数

该隔水管历经多次维修,主管管体和节流/压井管线的原管体和接头曾经被切割更换过,管体规格有2种,主管接头经过焊接式维修,且该批隔水管单根的防腐层已大面积脱落,海水腐蚀导致主管管体壁厚严重不足,卡箍、保护帽等零部件大量缺失,已不能满足承载和使用要求。维修改造前的MR 6C型隔水管单根如图1所示。

2 隔水管改造要求

对检测合格的主管接头和节流压井管线重新利用。新制造缺失和检测不合格的节流压井管线等零部件。更换隔水管单根主管管体,其壁厚从12.7 mm增加到15.875 mm。将零部件重新组焊、组配成满足API 规范要求和海上钻井使用要求的隔水管单根。

图1 维修改造前的MR 6C型隔水管单根

3 隔水管改造方案

针对老旧隔水管单根破损严重和服役时间久等特点,制定了清洗、检测、评估等隔水管主管接头维修改造流程,如图所2所示。

图2 某平台MR 6C型隔水管维修改造流程

3.1 隔水管连接互换性控制

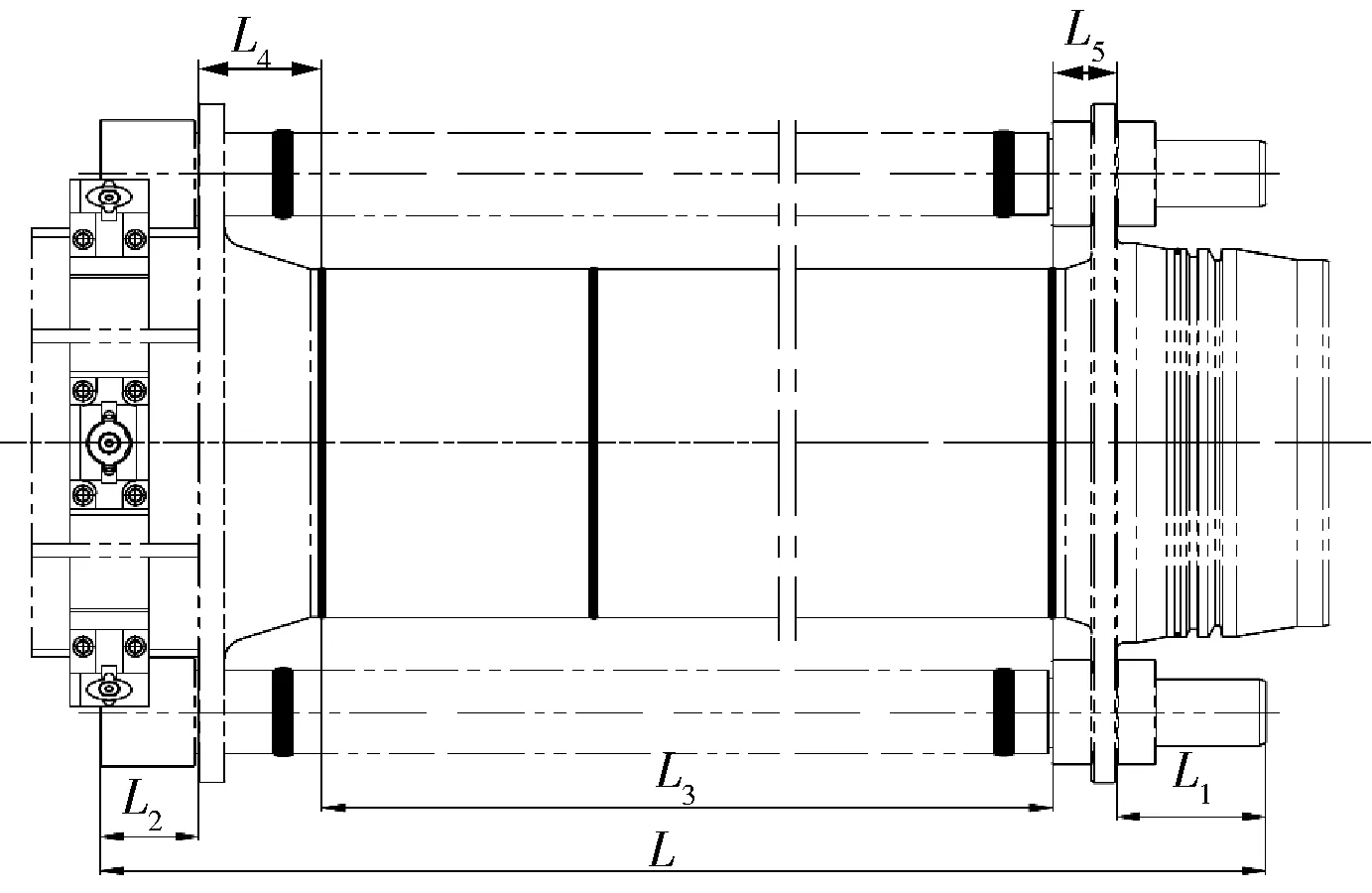

针对该隔水管经过多次维修和历史维修记录无法追溯等现实,主管管体和节流/压井管线原管体和接头曾被切割更换过。隔水管在外部载荷作用下,隔水管串与节流压井管线间存在轴向位移,不合适的主管更换长度易造成隔水管单根在连接后,节流压井管线公接头与母接头干涉,或公接头密封区未到达母接头密封槽位置,造成密封泄露。针对待改造的隔水管单根的实际情况,以节流压井管线长度确定主管管体管体更换长度,控制节流压井管线公接头伸出长度和母接头伸出长度,保证隔水管单根的连接互换性和密封可靠性。参照图3计算确定MR 6C型隔水管单根主管的管体更换长度L3。

图3 某平台MR 6C型隔水管单根主管管体更换长度计算依据

式中:L3为隔水管单根主管管体的更换长度;L为节流压井管线总长度;L1、L2分别为节流压井管线伸出主管接头法兰端面的长度;L4为改造后主管母接头焊接坡口至接头法兰外端面的距离;L5为为改造后主管公接头焊接坡口至接头法兰外端面的距离。

3.2 主管接头检测与评估

隔水管主管接头为主承载件,加工难度大,制造成本高,周期长。为了利用旧的隔水管主管接头,对其进行详细的检测,并从技术可行性、经济性等方面对隔水管主管接头进行评估。

首先对隔水管主管接头进行了目视检查,确保密封面和承载面无严重损伤。清洗后,采用超声波测厚仪对隔水管主管接头的直段进行壁厚测量。根据MR 6C型隔水管轴向承载要求,确定了可重新利用的旧隔水管主管接头的壁厚不应小于11.3 mm(原设计的壁厚为12.7 mm)。由于此批维修采用壁厚为15.875 mm的主管管体,与原壁厚为12.7 mm的主管接头在内径上存在错边,为保证可焊性,确定主管接头内径不大于510.3 mm。在对隔水管主管接头目视检查和尺寸检测合格的基础上,按照API Spec 16F规范对隔水管主管接头的密封面和承载面进行无损检测,并对评估合格的隔水管主管接头进行重新组合配对。

3.3 组焊质量控制

隔水管主管接头与管体间焊缝是大管径环焊缝,且处于隔水管串主载荷传递路径上,其组焊质量至关重要。因此,从焊接评定、破口加工、对中、热处理去应力、焊缝检验、硬度控制等方面对组焊质量进行控制[4-6]。

此批隔水管由于曾经更换过管体,每次更换时需要加工去除隔水管主管接头原焊缝及热影响区,导致此次维修改造时主管接头的直段长度不足,影响组焊施工,还易产生应力集中。为此,隔水管主管接头新焊接坡口采用了填充量小且疲劳寿命较高的U形窄焊接坡口,既可以完全去除隔水管主管接头原焊缝及热影响区,又保证焊接工艺的可操作性。

由于维修的隔水管主管接头的内径及壁厚各不相同,为保证主管接头与15.875 mm壁厚的X80钢级无缝管管体坡口的匹配性,应根据隔水管主管接头坡口处内径设计加工X80钢级无缝管管体坡口。

为尽可能保证新焊缝性能达到原焊缝要求,对隔水管主管接头原焊缝、热影响区和母材进行了硬度测定。在加工去除隔水管主管接头原焊缝及热影响区时,对隔水管主管接头进行了取样和化学成分分析,并依此确定了隔水管主管接头的材料和性能。按照API Spec 16F规范要求进行主管接头与X80钢级无缝管的焊接评定。

主管接头与X80钢级无缝管管体采用了钨极氩弧焊打底,埋弧焊填充盖面,保证了焊接强度。焊后焊缝热处理采用电磁感应加热带加热,消除残余应力并细化晶粒。控制焊缝及热影响区硬度不超过22 HRC,以满足隔水管主管管体防H2S腐蚀要求[7-8]。焊缝热处理后,对焊缝进行了表面和内部探伤,焊缝及热影响区硬度检测,保证焊接质量,组焊、防腐、装配完成的MR 6C型隔水管单根如图4所示。

图4 维修改造完成的MR 6C型隔水管单根

4 试验验证

更换管体后的MR 6C型隔水管单根应满足承载和API Spec 16F规范要求,需要对其高压密封和互换性性能进行试验验证[9-11]。

将维修改造的隔水管单根与其余的任意隔水管单根进行连接,并采用试验工装封堵连接后的隔水管串两端接头。采用国家油气钻井装备工程技术研究中心的400 MPa静水压试验装置向隔水管单根主管体、节流/压井管线内注水。维修改造的MR 6C型隔水管主管管体、节流/压井管线分别进行了1.5倍和额定工作压力的静水压强度试验和密封试验。按照API Spec 16C规范要求,试验时逐级升压至试验压力,第1次稳压3 min,第2次稳压15 min。隔水管单根在稳压期内无泄露,无异常响声,无可见变形。在稳压期内压力变化小于试验压力的5%,表明维修改造后的MR 6C型隔水管满足互换性和高压密封要求。试验后隔水管焊缝的无损检测满足API Spec 16F规范要求,表明采用的维修改造焊接工艺可靠。试验结果表明,维修改造的隔水管单根的密封性能和互换性满足应用要求。

5 结论

1) 通过对MR 6C型隔水管主管接头进行检测、评估与改造,重新利用了老旧MR 6C型隔水管的接头,维修改造老旧隔水管单根,有利于降低海洋钻井成本。

2) 这是首次对国外生产的钻井隔水管进行升级性改造。静水压试验表明,维修改造的钻井隔水管达到了应用要求,满足API Spec 16F规范要求。

3) 充分考虑隔水管主管接头的壁厚、内径与X80钢级无缝管的尺寸差异,优化工艺,实现了异种壁厚的隔水管焊接。

4) 每年有大量隔水管需要维修,应具体问题具体分析。还应进一步完善国内隔水管检测、维修标准。