25Cr2Ni4MoV钢深孔钻削分析

李 众,宋子洋,李文杰

(西安石油大学机械工程学院,西安 710065)

0 引言

随着全球经济快速发展,电力是不可或缺的资源,发电机作为能源转换的重要机械设备,在工业、能源领域有着广泛地运用,是现代工业的原动机。发电机转子长期工作在高温高压的恶劣环境下,必须采用性能优异的合金钢[1]。25Cr2Ni4MoV钢是一种低Si、低C、低Al、低夹杂物、低残余元素、高合金元素的高品质钢,具有强度高、塑性好,耐高温、耐腐蚀等优异性能,是发电机转子应用较广泛的原材料之一[2~4]。发电机转子一般是整体锻造而成,转子中心钻有中心孔,中心孔有去除杂质,便于探伤和减轻转子重量的作用,但是25Cr2Ni4MoV钢的高强度、高塑韧性大大增加了其中心孔加工的难度,其在深孔加工时具体有如下难点[5]:加工硬化严重,加工表层的硬化程度可达200%~500%;切削力大,是45#钢的2~3倍;切削温度高,可达1 000℃;刀具磨损严重;塑性强,切屑不易断屑。并且深孔加工是在半封闭的环境中进行的,加工空间极其有限,加工过程难以直接观测,只能通过听声音、观察切屑形状、排屑是否顺畅和钻杆振动等方法判断实际加工状态[6]。因此,切屑形状是对深孔加工状态是否良好的重要判断依据之一,切屑形状直接影响系统的排屑是否顺畅。切屑形状影响因素主要有切削用量[7~9]和刀具几何参数[10]。切削用量对深孔加工的影响主要体现在主轴转速和进给量上,选用合适的切削用量是保证深孔加工不可或缺的条件。

本文对25Cr2Ni4MoV钢进行了深孔钻削的试验研究。在钻削过程中,采用单因素法分别研究了进给量和主轴转速对深孔钻削加工过程中钻杆振动和切屑形状的影响规律,进一步获得25Cr2Ni4MoV钢的最佳切削用量范围。

1 BTA深孔钻削试验

1.1 试验条件

工件材料为25Cr2Ni4MoV钢,工件总长度为2 300 mm,直径为φ230 mm,欲加工得到φ110 mm、表面粗糙度为Ra1.6的内孔,25Cr2Ni4MoV钢化学成分及力学性能如表1与表2所示。

表1 25Cr2Ni4MoV化学成分(质量分数%)

表2 25Cr2Ni4MoV力学性能

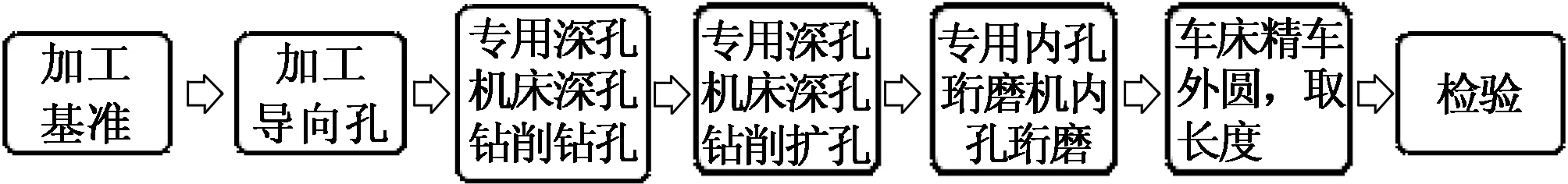

针对被加工零件粗糙度及尺寸要求,25Cr2Ni4MoV钢深孔加工方案采用深孔钻削、深孔镗削、深孔珩磨,具体工艺流程如图1所示。其中钻孔是影响该零件加工的关键技术,本文仅针对钻孔部分进行研究。

图1 深孔加工工艺流程

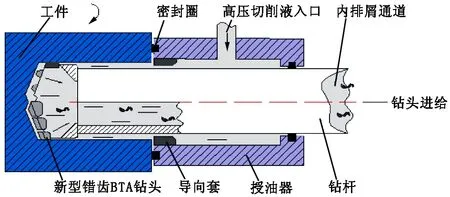

选用T2120A×4 m数控深孔钻镗床,钻杆长度4 000 mm,最大钻削深度3 000 mm,主轴转速范围61~1 000 r/min,额定供油压力6.3 MPa,流量125 L/min。该设备采用BTA深孔加工系统,其工作原理是:高压切削液通过专用授油器进入钻杆外壁与内孔内壁之间的环形空间,再到达刀具头部切削刃处进行冷却润滑,并将切屑从钻杆内部冲出,排入收屑箱,切削液经过滤后可循环使用,工作原理如图2所示。在加工过程中采用工件旋转,刀具进给的钻削方式,刀具采用焊接式YD15硬质合金刀片的新型错齿BTA钻头,钻头直径为φ70 mm。刀具结构如图3所示,刀具几何参数如表3所示。

图2 深孔钻削系统工作原理

图3 新型错齿内排屑深孔钻结构

表3 φ70 mm新型错齿内排屑深孔钻几何参数

1.2 试验方法

为了获得进给量和转速对25Cr2Ni4MoV钢的深孔钻削的影响规律,本文采用单因素法分别研究了进给量和转速对25Cr2Ni4MoV钢的深孔钻削过程中切屑形状和切削状态的影响规律,具体方案如下。

第一组:参考瑞典山特维克公司推荐的进给量,设定进给量f=0.18 mm/r,转速范围为100~280 r/min,每间隔20 r/min设定主轴转速,共设定10个主轴转速。

第二组:基于第一组试验研究的结果,确定转速为n=200 r/min,进给量范围为0.1~0.24 mm/r,每间隔0.02 mm/r设定进给量,共设定8个进给量。

2 试验结果

基于上述的试验方案,获得了进给量和转速对25Cr2Ni4MoV钢的深孔钻削过程中对切屑形状和切削状态的影响规律。

2.1 主轴转速的影响规律

表4所示为进给量一定,主轴转速对25Cr2Ni4MoV钢的深孔钻削过程的影响规律。在该过程中产生的切屑形状主要包括:节状带状屑、短螺旋屑、长螺旋屑和缠绕带状屑。

表4 改变主轴转速所得试验结果

第一组试验研究结果表明主轴转速直接影响切屑形状和切削过程,随着主轴转速增大,切屑变薄,刀齿与切屑接触时间变短,断屑难度增加,切屑形状由短螺旋屑变成缠绕带状屑。进给量固定,当主轴转速小于120 r/min时,切削系统有剧烈振动,切削难以继续进行,选择停止切削试验;当主轴转速在120~140 r/min时,切削系统有轻微振动,但可以继续切削,产生节状带状屑,如图4(a)所示,其容屑系数较小,易于排屑;当切削速度在140~200 r/min时,切削系统无明显振动,切削平稳,产生短螺旋屑,如图4(b)所示;当切削速度在200~220 r/min时,切削系统无明显振动,切削比较平稳,产生容屑系数较大的长螺旋屑,如图4(b)所示;当切削速度在220~260 r/min时,切削系统无明显振动,切削平稳,由于主轴转速的升高,切屑愈发不容易断裂,产生容屑系数比较大的缠绕带状屑,如图4(c)所示;当切削速度在280 r/min以上时,切削系统刚性不足,无法进行正常切削。

图4 切屑形状

根据上述试验结果,转速在140~200 r/min产生的短螺旋屑容屑系数小,容易排出加工系统,因此25Cr2Ni4MoV钢的合理转速范围为140~200 r/min。

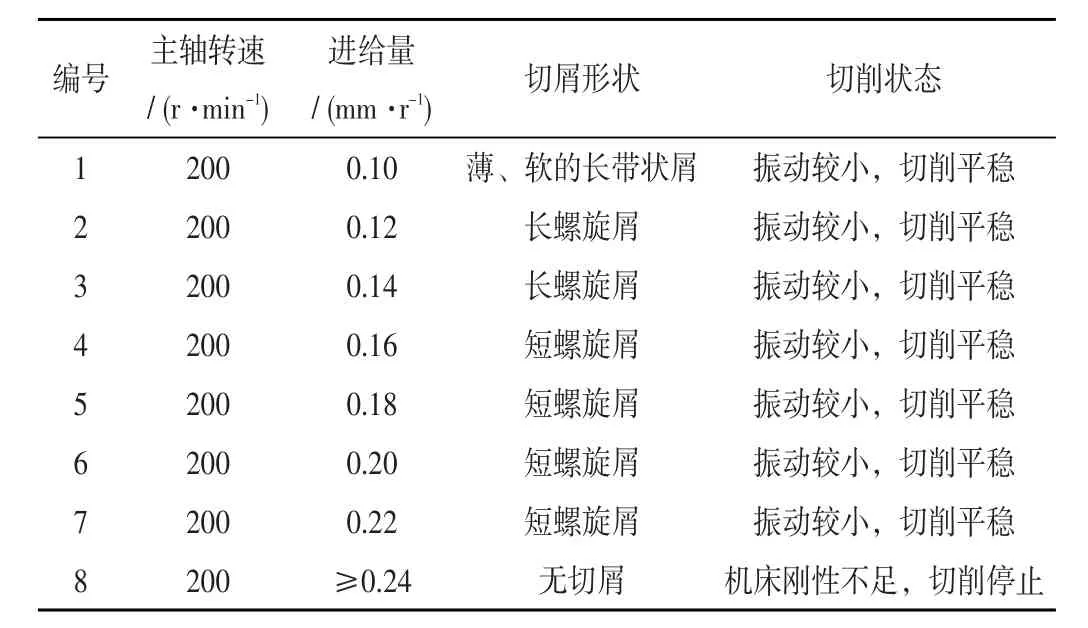

2.2 进给量的影响规律

基于表4的结果分析,选取主轴转速为200 r/min,研究了进给量对25Cr2Ni4MoV钢的深孔钻削过程的影响规律。在该过程中产生的切屑形状主要包括:长带状屑、长螺旋屑、短螺旋屑。

第二组试验研究结果表明进给量直接影响切屑形状,随着进给量增大,切屑厚度增大,刀齿与切屑接触长度增大,切屑的应变增大,断屑难度减小。主轴转速固定,当进给量在0.1~0.22 mm/r时,切削系统均无明显振动,切削平稳。进给量在0.1~0.14 mm/r时,产生薄、软的长带状屑如图4(d)所示,此切屑容屑系数较大,排屑比较困难,易堵塞排屑通道;进给量在0.14~0.18 mm/r时,切屑厚度增大,硬度变大,产生长螺旋屑,容屑系数变小;进给量在0.18~0.22 mm/r时,切屑厚度进一步变大,硬度变大,产生容屑系数较小的短螺旋屑;进给量在0.22~0.24 mm/r时,产生长硬带状屑,该切屑容屑系数大,容易发生相互缠绕现象,极易在排屑通道中发生堵塞;进给量大于0.24 mm/r时,机床振动剧烈,刚性不足,切削停止。

根据上述试验结果,25Cr2Ni4MoV钢深孔钻削加工中进给量的最佳选取范围为0.16~0.22 mm/r,选取此范围进给量加工过程中产生的短螺旋屑容屑系数小,容易排出加工系统。

表5 改变进给量所得试验结果

3 结束语

对于BTA内排屑深孔系统,存在断屑困难、排屑通道空间不足的问题,合理规则的切屑形状是切屑顺利排出的必要条件。25Cr2Ni4MoV钢强度高、塑韧性好,断屑难度大大增加,通过试验发现选取最佳的进给量和主轴转速都不能产生变容屑系数较小的C形切屑,只能产生容屑系数稍大的短螺旋屑,也可顺利排出。

试验研究发现选择不同转速,切屑形状有所不同。当进给量不变时,随着主轴转速增大,切屑长度变长,厚度减小,切屑由短螺旋屑变成长螺旋屑,再变成缠绕带状屑。试验结果表明25Cr2Ni4MoV钢深孔加工时使排屑顺畅的切屑形状是短螺旋屑,最佳转速范围是140~200 r/min。

试验研究发现进给量对切屑形状有直接影响,当主轴转速不变时,随着进给量增大,切屑长度变小,厚度增大,切屑由长带状屑变成长螺旋屑,再变成短螺旋屑。当进给量在0.16~0.22 mm/r范围内,产生利于排屑的短螺旋屑。