采煤机摇臂齿轮传动系统搅油损失分析

薄翔宇

(同煤集团四老沟矿,山西大同 737001)

0 引言

在进行煤炭开采作业时,采煤机作为必不可少的仪器设备,是决定采煤生产效率以及生产稳定性的重要环节。采煤机发挥功能的核心是截割传动系统,该系统对电力的消耗量巨大,几乎占据了设备做功的4/5。齿轮部件损耗功率的种类主要是3类,轴承损耗、搅油损耗、啮合损耗。在这3种类型中,搅油损耗量要符合润滑油系统要求。以上3种功率损耗最终都转化成了热能,使得润滑油系统以及整个系统的所持温度急剧增加,导致润滑效果变差,齿轮和轴承连接处损伤,进而降低了采煤机的所有性能。因此,本文分析了采煤机摇臂齿轮传动系统搅油损失,提出了计算单级齿轮搅油损失的两种方法,并进行核算,两种方法计算出的结果差异较小。

1 摇臂齿轮传动结构特点

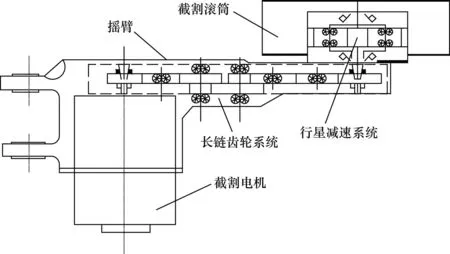

采煤机运行功率是1 200 kW,主要系统是摇臂齿轮传动系统,其结构构成复杂,如图1所示。系统中的截割摇臂是利用铰接的形式和链接架以及牵引部外壳接触连接起来。同时,在与链接架接触部位加入高压油,使得摇臂出现升降和摇摆,其中摆动的幅度在0°~55°。这种动作机制是:截割传动系统存在的直齿轮部件,能够实现降低速度以及传动作用,然后截割电机产生的的动能传输到行星减速系统中,动能在减速系统的作用下缩减,利用行星架部件传送到截割滚筒内,从而推动滚筒进行运转,提高了煤矿的开采速率。另一方面,截割电机设备的安置部位在摇臂根部,动能传送的距离太远,因此这条动能传输路线应用了多层次的长链齿轮以及行星减速传动系统,从而改善了传动系统的传输性能[1]。

图1 采煤机截割部结构组成图

2 齿轮功率损耗与润滑油池

采煤机中的截割传动系统把搅油过程中损耗的能量都转化成了热能,而且很大一部分热能都被润滑油利用了,所以搅油损耗的能量越多,润滑油所持的温度值就越大。另外,润滑系统的运行需要油池来进行润滑,并且将转化成的热能进一步应用。

在摇臂结构和行星传动体系的空隙内添加油封,润滑油池便被分开,变成了两个相对独立的油池。所以,摇臂滚筒在持续升降时,摇臂体和行星传动系统两个油池中都依然含有相同的润滑油液,这就实现了齿轮和轴承之间的润滑效果。

3 单级齿轮搅油损耗的核算

齿轮在搅油过程中损耗的性能包括多个参数,润滑油因数fg便是相对特殊的参数,其大小和齿轮件作业时浸油的高度有关联。

齿轮件作业时,润滑油不足,即fg=0;齿轮件全部浸入油中,即fg=1;齿轮件部分浸入油中,fg在0~1之间。根据线性插值来分析,若齿轮只有半数在油中,即fg=1/2。

参照标准要求能够发现齿轮件搅油过程损耗的相关计算,本文依照采煤机截割传动系统来统计[2]。

3.1 计算方法一

按照标准来分析齿轮件的性能,计算齿轮搅油损耗的方式有3种,外部光滑的零件、侧面光滑的零件、外表面有齿的零件[3]。

外径光滑的零件:

侧面光滑的零件:

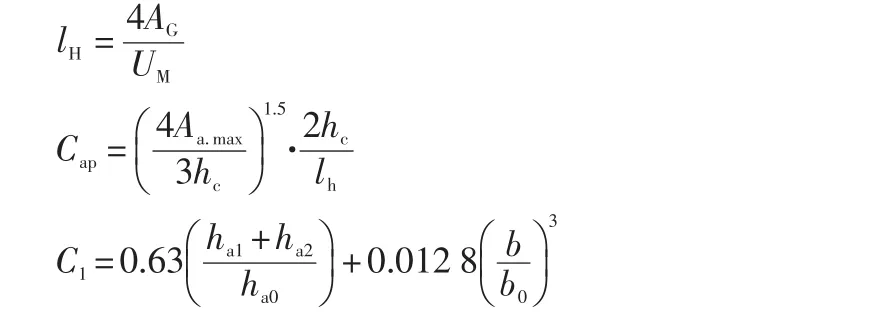

表面有齿的零件:g

粗糙度因数Rf:

式中:Pci为单齿轮件功率损失值,kW;D为齿轮件处在润滑油里面的直径大小,mm;Ag为齿轮列数,数值为1/5;b为齿宽度,mm;L为齿轮件在润滑油里面的长度大小,mm;V0为润滑油的黏性,cSt。

按照式(1)~(4)来计算减速器中每个部件的功率损失,再将功率损失加起来就是总功率损耗[4]。

3.2 计算方法二

按照标准里面出现的齿轮空载功率损失的相关核算公式,得出各个级别空载功率损耗值全部合起来就等于系统的总功率损耗值:

式中:THi为第i级齿轮的液体压强损失转矩值;ni为第i级齿轮的转动速度;m为齿轮系统降低速度的系数。

计算单级齿轮总液体压强损失转矩值如下:

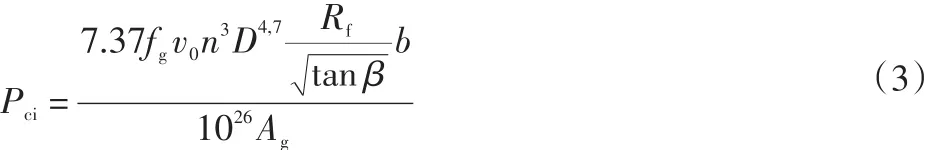

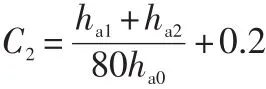

式中:Cap和C1、C2这3个系数的值都与齿轮齿宽以及浸油高度相关,如图2所示。

式中:lh为中间变量大小,指的是齿轮减速设备露在空气中的表面积和齿轮减速设备的箱体内壁周长之间约1/4的比;hao=10 mm,bo=10 mm,vto=10 m/s,为参照数值,AG为齿轮减速设备露在空气中的体积,m2;UM为齿轮减速箱体的里壁周长,m。

图2 齿轮箱减速器润滑情况图

3.3 归纳分析

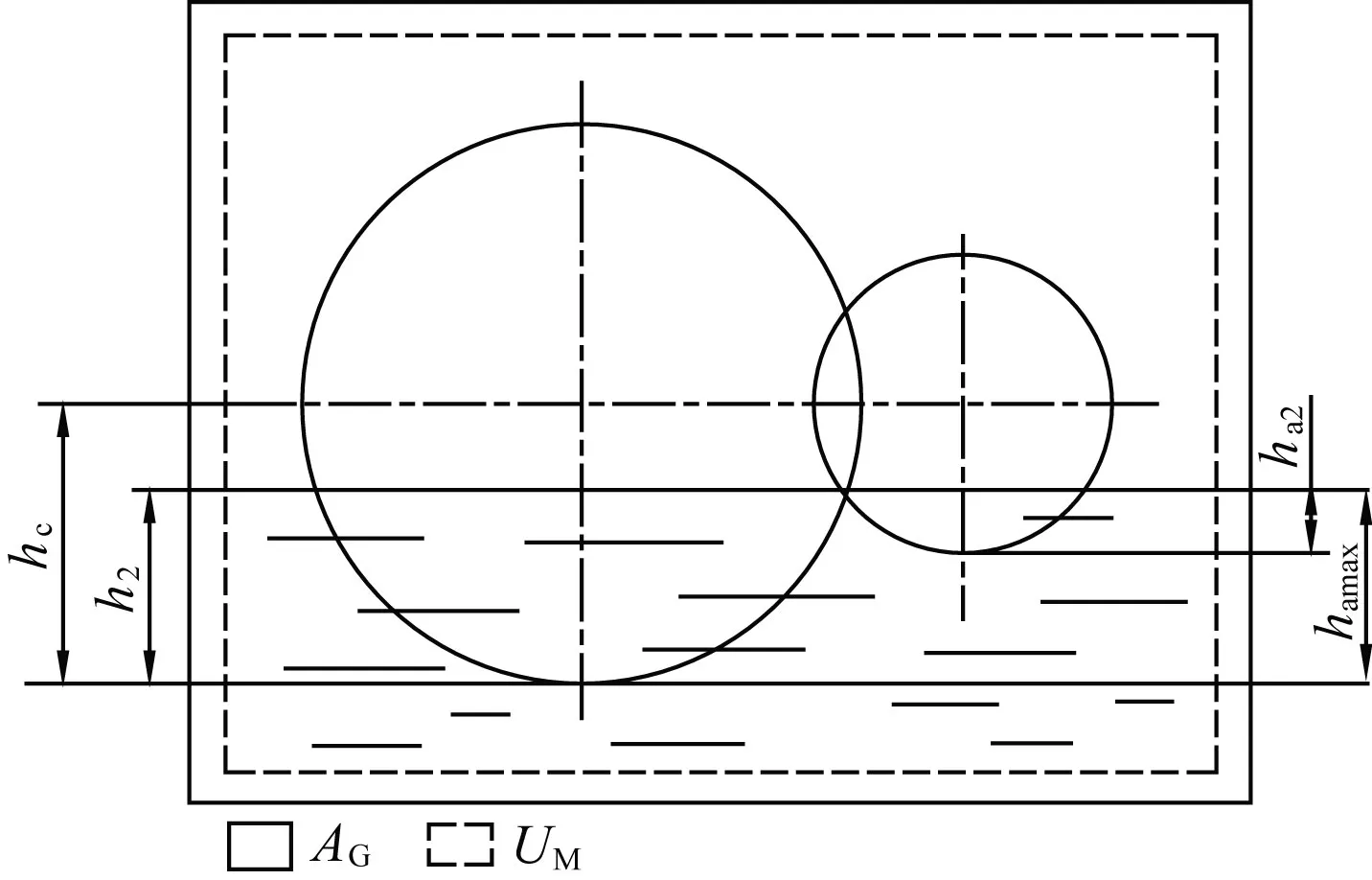

利用相关软件计算得出,首级小齿轮在油所处高度是80 mm左右时[5],这两种方式呈现的采煤机截割齿轮搅油损耗数值。如图3所示。从图可知,两种不同方式得到的齿轮搅油损失变化形式基本一致。在电机旋转速度逐渐增大的过程中,搅油损耗值也伴随着呈抛物线形式增大:当旋转速度偏小时,搅油损耗值增加趋势小;当旋转速度高于600 r/min时,搅油损耗值快速增大。根据两种方法的趋势图,这两种方式都能实现采煤机截割齿轮搅油损耗值得的要求。

图3 两种计算方法下齿轮搅油损失与转速关系图

4 截割摇臂传动系统搅油损失的计算

当截割部齿轮的传动系统开始运行时,摇臂摆角幅度的增大会引起每一级别齿轮浸在油里高度的变化,紧挨着电机的齿轮随着高度增大而增大,距离较远的电机的齿轮随着高度增大而减小,如果润滑油液的量过低也会导致脱油,进而开始没有油的碰触。平行级齿轮和行星传动齿轮两者的油池相互独立,行星传动的油池量在摇臂摆角发生变化的同时也相应的有了一定的幅度变化,所以,归纳总结平行级齿轮所处油中的高度以及摇臂摆角大小非常重要[6]。

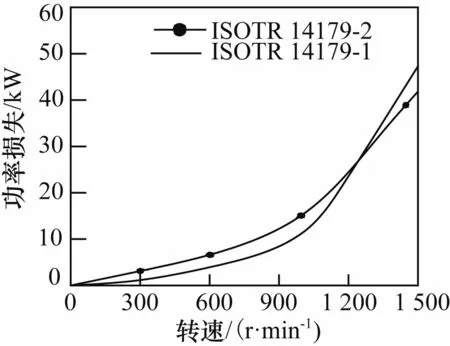

摇臂摆角幅度的差异会干扰到齿轮件的浸油高度。若润滑油液面高度不变,体积也不发生变化,在摇臂位置保持水平时,润滑油液的高度如图4所示,首级减速设备小齿轮所处的浸油高度便是初始浸油高度,即h的大小和润滑油液的含量以及摇臂壳体构成相关。根据初始浸油高度的不同,按照润滑油液面形成的状态,可以将润滑油的液面形态区分成4种,即图中液面2~5所示。在分析归纳后发现,截割部传动系统的齿轮件会根据浸油高度的不同以及和摇臂摆角幅度的不同,反应出在润滑油中浸油高度的差异。在浸油高度大于435 mm时,都满足摇臂摆角的合理范围,整个齿轮件也都能完全浸在润滑油内[7]。

图4 不同摇臂摆角下的润滑油液面

按照单级齿轮搅油损耗值的大小,举例,当初始浸油高度是为50 mm和100 mm时,计算得到摇臂摆角幅度是 0°~50°,实际的差异变化如图5所示,表示在两种不同浸油高度的影响下,摇臂摆角幅度的不断增加,导致搅油损耗值也增加。在摇臂摆角幅度满足0°~30°时,搅油损耗值最大,在摇臂摆角幅度比30°大时,搅油损耗值就增加的少,甚至是不变。在初始浸油高度持续加大时,搅油损耗值也会随之提高。所以,润滑油的量应该按照要求来提供,不能过多,也不能过少,不然搅油功率的损耗就太大了[8]。

5 结束语

截割部齿轮的传动体系离不开摇臂体和行星传动油池遵照相关标准核算出的这两个齿轮搅油损耗值之间的差异较小,都满足该系统的搅油损耗的要求。

图5 不同浸油深度下搅油损失与摇臂摆角的关系