水泥窑撒料盒技术进展

唐新宇,杨国进

(1.天津水泥工业设计研究院有限公司,天津300400;2.湖州白岘南方水泥有限公司,浙江 湖州313117)

0 引言

撒料盒也称撒料箱, 是水泥窑预热器管道热交换系统的一部分。 管道热交换系统一般包括风管、料管、撒料盒、翻版阀等设备。 管道换热系统与旋风分离器构成一个完整的气固混合-分离和热交换单元。 当生料粉从料管下落到撒料盒后,因为与撒料盒内的撒料板发生撞击而被撒料板撒开布料进入风管。 有学者对水泥窑预热器的烟气与生料粉之间的换热进行研究[1-2],表明在进入旋风分离器之前,烟气与生料粉进行对流换热,且换热过程已经接近完成。 因此,在管道热交换系统中,对热交换影响最大的因素就是生料粉与烟气的混合均匀程度,而撒料盒是影响混合均匀程度的设备。水泥行业降低能耗节约能源, 是环保大背景下所有水泥设备的发展趋势。 撒料盒作为水泥生产核心的热量交换设备, 是实现水泥企业节能降耗的关键。

1 撒料盒的理论研究

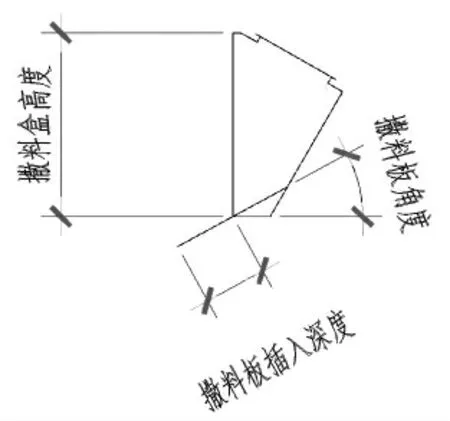

普通撒料盒的结构比较简单, 结构如图1 所示。

影响撒料盒效果的主要因素就是撒料板插入深度、角度、高度几个参数。 陶从喜[3-4]通过实验和数值模拟,在静态情况下研究插入深度、角度对撒料效果的影响,得出结论,在撒料板角度0°和5°时,布粉均匀程度最高;高于5°以后,布粉均匀程度逐渐下降;插入深度在200 mm 时的布料均匀程度高于100 mm和300 mm; 0°的撒料板虽然撒料效果较好,但是容易集料甚至坍塌。 陶从喜认为将撒料板角度固定在5°,插入深度固定在200 mm,撒料盒工作状态最佳。

图1 撒料盒的结构

2 撒料盒的结构形式改造

由于仅从撒料板的插入深度和角度来改造撒料盒很难实现生料粉的完全分散,因此很多研究者对撒料盒的结构进行改造, 以提高布料的均匀程度。 陶从喜[5]对原有撒料板的结构做了改造,将撒料板改为从一端到另一端逐渐变宽,同时在撒料板上设置导流板使得下落的生料粉被导流板引流分成多股,同时新的撒料板具有结构简单、加工制造成本低等优点, 该方案在工业上得到了良好应用。胡牧香[6]也对撒料板的结构进行了改动,形式与陶从喜的不同,但是基本原理一致。 彭寿[7]在已有撒料盒结构的基础上,在进入撒料盒之前的料管部位增加了圆盘、转轴、刮板等设备以及出圆盘后料粉以多个料管进入风管。其主要考虑,一是利用刮板、转轴将团状物料打散,二是用固定的转速稳定料粉喂入速度,三是多点下料更加均匀。 聂军[8]在进入撒料盒之前的料管部位增加了抛料轮,同时增加了第二根料管。 利用抛料轮将团状物料打散,同时可以调节抛料轮的转速来控制物料进入风管的距离有可能实现更加精确的控制,还有利用限料口控制喂入速度和限制团状物料进入,最后还利用第二根下料管使下料更分散。 王志宏[9]将原有的撒料板改为2 个撒料盘,撒料盘旋转能将下落的流束形式的生料粉向两边带动,让物料有一定的角度从撒料盘抛出,从而实现更好的布料效果,改善料粉与烟气的热交换。周智勇[10]在原有撒料盒基础上增加一个储料盒,在储料盒下接2 个导料板,导料板上有孔,利用振动电机震动给料,保证进入风管的料粉速度均匀。崔恒波[11]在原有撒料板下方增加一个调节装置,该调节装置可以深入到风管中,并且深度可以调节,通过该调节装置进一步与撒入风管的生料粉接触,改变其运动轨迹,从而实现料粉在风管中更加均匀的分布。陈雪梅[12]在原有撒料板上增加了气体喷吹装置,通过气体吹扫料粉进入风管,从而在避免料粉堆积的同时使料粉被吹入风管,布料更加均匀。陈雪梅[13]还将撒料板的插入深度和角度设计成可调节,可根据具体的运行情况改变撒料板的状态。 刘宝[14]在已有撒料盒结构的基础上,在撒料盒内部上方,增加了一个上撒料装置(即与下撒料板对应的上撒料板), 由于一部分生料粉冲到下撒料板后会被撞击弹起与上撒料板发生第二次撞击,而发生二次撞击的生料粉也有可能与下撒料板发生第三次撞击。通过多次撞击,物料得到进一步分散,从而提升了布料的均匀程度。

3 撒料盒改造在水泥生产线的应用

3.1 撒料盒自身结构改造

目前很多水泥厂对原有撒料盒进行更新。王夫华[15]将某水泥厂4 级旋风筒的撒料板角度从0°改为5°, 解决了因撒料角度较小而集料导致的塌料问题。 程俊生[16]按照陶从喜的思路,将原有撒料板角度从30°调整到5°,实现了节能降耗的目标。 姜兵[17]将原有的撒料板改为带有导流板的撒料板,强化了气固相传热,并减少了堵塞现象。 撒料盒布置位置改造就是在不塌料的前提下降低撒料盒高度,延长物料与烟气的热交换时间。

3.2 撒料盒位置改造

郭玉昌[18]将原有撒料盒距离下级旋风筒的高度降低,增大了料粉在风管内的停留时间,加强了气体与料粉之间的热量交换, 提高了五级筒的分解率,减轻了分解炉的负担,降低了整个预热器出口的温度,最终实现了降低熟料热耗的目的。程小兵[19]将一级旋风筒和二级旋风筒的撒料盒位置距离下级旋风筒的高度降低,同时将固定角度撒料板改为可调角度撒料板,实现了降低熟料热耗的效果。

4 结语

撒料盒是重要的热交换设备,优化撒料盒的撒料效果有利于降低热耗。目前撒料盒的理论研究显示撒料盒的撒料角度为5°,插入深度200 mm 为比较理想的形式。 同时很多研究者采用优化撒料板、增加其他设备稳定撒料速度等手段优化撒料盒结构,同时在不影响水泥生产的前提下降低撒料盒高度延长热交换时间。