负载贵金属催化剂在挥发性有机物氧化反应中的应用

林虹霞,孙光辉,武金模,陆彭飞,周 帆,刘小勇,戴洪兴

(1.清华大学合肥公共安全研究院,安徽 合肥 230601; 2.北京工业大学环境与能源工程学院,北京 100124)

挥发性有机物(VOCs)大多数为碳基化合物,常温常压下存在于空气中,是形成臭氧和雾霾的前驱体,严重危害大气环境和人体健康[1-2]。常见的VOCs包括烷烃、芳香烃、烯烃、卤代烃、酯、醛、酮和其他有机化合物[3-4]。VOCs的来源主要包括化工生产、石油冶炼、油品储运、表面涂装、交通运输、燃料煅烧、纺织品制造工业以及其他工业生产中使用的有机溶剂等[1,5-6]。多数VOCs具有较强的化学稳定性、生物毒性、难降解等特性,在自然界中长期滞留,对环境造成不可逆的持久性污染。

催化氧化法因反应条件温和、催化效率高、无二次污染、成本低等特点,被认为是消除VOCs最有效的手段之一[7-9]。催化氧化法的核心是研发高活性、高选择性、高稳定性的新型催化剂,传统催化剂容易在反应过程中中毒、失活。贵金属负载型催化剂在温和的反应条件下显现出较高的催化活性和选择性[10-14]。Dai H X 课题组[15-19]将Au、Pd和Pt等贵金属负载在金属氧化物(Fe2O3、Co3O4,、CeO2、LaCoO3、LaMnO3等)表面,可显著提高催化活性并改善催化剂热稳定性。Huang W X 课题组[20-24]以贵金属(Au、Pd、Pt)-金属氧化物(CeO2,TiO2,Fe2O3等)催化剂对CO的氧化为例(多相催化的原型反应),揭示负载贵金属型催化剂上的CO氧化的可能反应途径。研究发现,当尺寸 5 nm左右的Au颗粒负载在Fe2O3、Co3O4和NiO上时,可在-70 ℃时催化CO氧化反应生成CO2[25-26]。Au负载型催化剂可催化丙烯与氧气发生反应生成环氧丙烷且选择性髙于90%[27-28]。Kalamaras C M等[29]以TiO2为载体,利用不同检测手段研究TiO2粒径尺寸对Pt/TiO2催化剂的CO和H2还原性影响。Pt/TiO2上反向水-汽变换反应的选择性研究表明[30],在923 K时CO选择性最佳,水汽变换活性随载体尺寸减小而显著增加,催化剂活性以及Pt分散性随温度升高而降低,催化剂的选择性取决于TiO2位点上形成的碳酸盐物种和与Pt位点键合的羰基物种。Aranifard S等[31-32]利用理论计算和微动力学模型研究Pt/CeO2催化剂的水汽变换反应机理,以更好地了解金属氧化物界面位点在多相催化中的重要性,Pt/CeO2界面位点的高活性源于在界面氧空位上显著增强的水活化和解离。Komhom S等[33]制备Pd/Al2O3催化剂进行乙块加氢转化为乙烯的研究。结果表明,金属Pd的加氢活性很强,使乙块加氢到乙烯后又继续加氢生成乙烷,导致一些Pd基催化剂的乙稀选择性有待提高。同样的结果也有相关报道[34-37],如烯烃加氢[38]、醇类加氢[39]和芳香烃类加氢[40]等。研究发现,在Pd催化剂中加入另外一种金属,通过加热或者共还原的方法制备的Pd-M合金催化剂或双金属催化剂能显著的提高Pd基催化剂在乙炔选择加氢反应中的乙烯选择性和催化剂稳定性[41-42]。金属的加入能减少相邻Pd原子的数量,形成所谓的活性位孤立效应,抑制相邻的Pd原子形成Pd团簇,从而提高Pd基催化剂的选择性和稳定性[43]。贵金属负载型催化剂在VOCs催化氧化中具有良好的应用前景[10,16,44-47]。

本文简要综述近年来负载贵金属型催化剂的催化性能和反应机理,总结贵金属对O2的活化、贵金属和载体之间相互作用以及反应过程中H2O对催化性能的影响机理,展望贵金属型催化剂在VOCs催化氧化技术的未来发展趋势。

1 负载贵金属催化剂

VOCs氧化催化剂可以分为过渡金属氧化物、钙钛矿型氧化物、复合金属氧化物、负载金属氧化物型催化剂以及负载贵金属型催化剂。其中,负载贵金属型催化剂由于负载量低、在温和反应条件下的高催化活性、热稳定性、对VOCs和O2的强吸附和活化能力、金属和载体之间的强相互作用等优点表现出最好的性能。影响催化剂对典型VOCs氧化的催化活性的主要因素为比表面积、贵金属在载体表面的分散性、粒径、吸附氧物种浓度、低温还原性能、O2或VOCs活化能力,贵金属和载体之间的相互作用等。

1.1 负载Au催化剂

Xie S H等[14]采用聚乙二醇保护的硼氢化钠还原法将Au负载在三维有序大孔结构(3DOM)Co3O4表面并用于甲苯的催化氧化和CO还原。结果表明,粒径为(2.4~3.7) nm的Au纳米粒子均匀的分散在载体3DOM Co3O4表面,催化剂比表面积(22~27) m2·g-1。质量分数6.5%Au/3DOM Co3O4具有最高的甲苯氧化活性[在40 000 mL·(g·h)-1空速下,T90%为256 ℃]以及CO还原性能[在20 000 mL·(g·h)-1空速下,T90%为-35 ℃]。该催化剂的甲苯氧化和CO还原表观活化能(分别为26 kJ·mol-1和74 kJ·mol-1)远低于载体3DOM Co3O4(34 kJ·mol-1和113 kJ·mol-1)。原因在于Au和载体之间的强相互作用,在催化剂表面存在更多的吸附氧物种,有利于产生更多的氧空位。同时,Au的引入使得催化剂具有更好的水热稳定性和低温还原性能。

Ye Q等[48]采用KIT-6硬模板法和沉积-沉淀法制得xAu/介孔MnO2催化剂,比表面积为(113~120) m2·g-1,孔径(9~12) nm,粒径为(5~8) nm的Au纳米粒子高度分散于介孔MnO2孔道上。当空速为60 000 mL·(g·h)-1时,质量分数5%Au/介孔MnO2表现出最好的甲苯和苯氧化性能,T90%分别为220 ℃和250 ℃。

Xie S H等[18]以Mn2O3为载体,采用聚乙烯醇(PVA)保护的硼氢化钠还原法制备xAu/3DOM Mn2O3,比表面积(34~38) m2·g-1,粒径(3.0~3.5) nm的贵金属纳米粒子均匀分布在3DOM Mn2O3载体表面。质量分数5.8%Au/3DOM Mn2O3具有最高的甲苯催化氧化活性[在40 000 mL·(g·h)-1空速下,T90%为244 ℃]及CO还原性能[在20 000 mL·(g·h)-1空速下,T90%为-15 ℃]。研究发现,Au的负载显著提高了催化剂的低温还原性能,和3DOM Mn2O3(活化能为95 KJ·mol-1)相比,Au/3DOM Mn2O3(活化能为54 KJ·mol-1)的甲苯氧化活化能明显降低。

Liu Y X等[17]采用PMMA模板法和PVA保护的还原法制得xAu/3DOM LaMnO3催化剂,比表面积(29~32) m2·g-1,Au纳米粒子粒径(2~5) nm。其中,质量分数4.9%Au/3DOM LaMnO3表现出最好的甲苯氧化性能,当空速为20 000 mL·(g·h)-1时,T50%和T90%分别为201 ℃和226 ℃,且对甲苯氧化活化能由97 kJ·mol-1(3DOM LaMnO3)下降至47 kJ·mol-1。Li X W等[15]采用硬模板法制备钴系复合金属氧化物并负载Au得到xAu/3DOM LaCoO3催化剂,比表面积(24~29) m2·g-1,Au纳米粒子粒径(2~4) nm。当空速为20 000 mL·(g·h)-1时,质量分数3.63%Au/3DOM LaCoO3催化剂对甲苯氧化的T90%为202 ℃。Liu Y X等[12]采用PMMA模板法和鼓泡-PVA保护的还原法制备了xAu/3DOM La0.6Sr0.4MnO3催化剂,比表面积(29~32) m2·g-1,Au纳米粒子粒径(2~5) nm)。结果表明,质量分数6.4%Au/3DOM La0.6Sr0.4MnO3催化剂表现出最优的甲苯氧化活性,空速20 000 mL·(g·h)-1时,甲苯T50%和T90%分别为150 ℃和170 ℃,且对甲苯氧化活化能由59 kJ·mol-1(3DOM La0.6Sr0.4MnO3)下降至44 kJ·mol-1。

Scirè S等[49]采用沉积-沉淀法制备的质量分数1%Au/CeO2催化剂对甲苯氧化的T90%为290 ℃。Au的负载有效提高吸附氧浓度,从而提高Au/CeO2催化剂表面氧化还原能力。Han W等[19]采用水热合成和PVA保护的还原法制备了Au/Fe2O3纳米片催化剂,Fe2O3纳米片和Au纳米粒子分别为菱方晶相和立方相。质量分数6.55%Au/Fe2O3纳米片催化剂比表面积为(13~19) m2·g-1,Au纳米粒子平均粒径(2.2~3.4) nm,对甲苯氧化反应表现出最高的催化活性,当空速为20 000 mL·(g·h)-1时,T50%和T90%分别为200 ℃和260 ℃,且对甲苯氧化活化能由65.1 kJ·mol-1(Fe2O3)下降至45.7 kJ·mol-1。Wang Z H等[50]采用等体积浸渍法和液相还原沉积法制备Au/TiO2催化剂。其中,采用等体积浸渍法制备的质量分数0.5%Au/TiO2对CO还原表现出最高活性,在20 000 mL·(g·h)-1空速下,T90%为175 ℃,甲苯氧化的T90%为398 ℃。Yang H G等[51]采用PMMA模板法、浸渍法以及PVA保护的还原法分别制备Au/3DOM SiO2和Au/MnOx/3DOM SiO2催化剂。质量分数0.93%Au/MnOx/3DOM SiO2具有最高的吸附氧浓度和最好的低温还原性能,对甲苯氧化表现出最好的催化活性,20 000 mL·(g·h)-1空速下,T90%为255 ℃。Yang H G等[52]采用PMMA模板法、浸渍法以及PVA保护的还原法分别制备Au/Al2O3催化剂和Au/3DOM CeO2-Al2O3催化剂。质量分数0.75%Au/3DOM CeO2-Al2O3催化剂具有最高的吸附氧浓度和最好的低温还原性能,对甲苯氧化表现出最好的催化活性,在20 000 mL·(g·h)-1空速下,T90%为279 ℃。

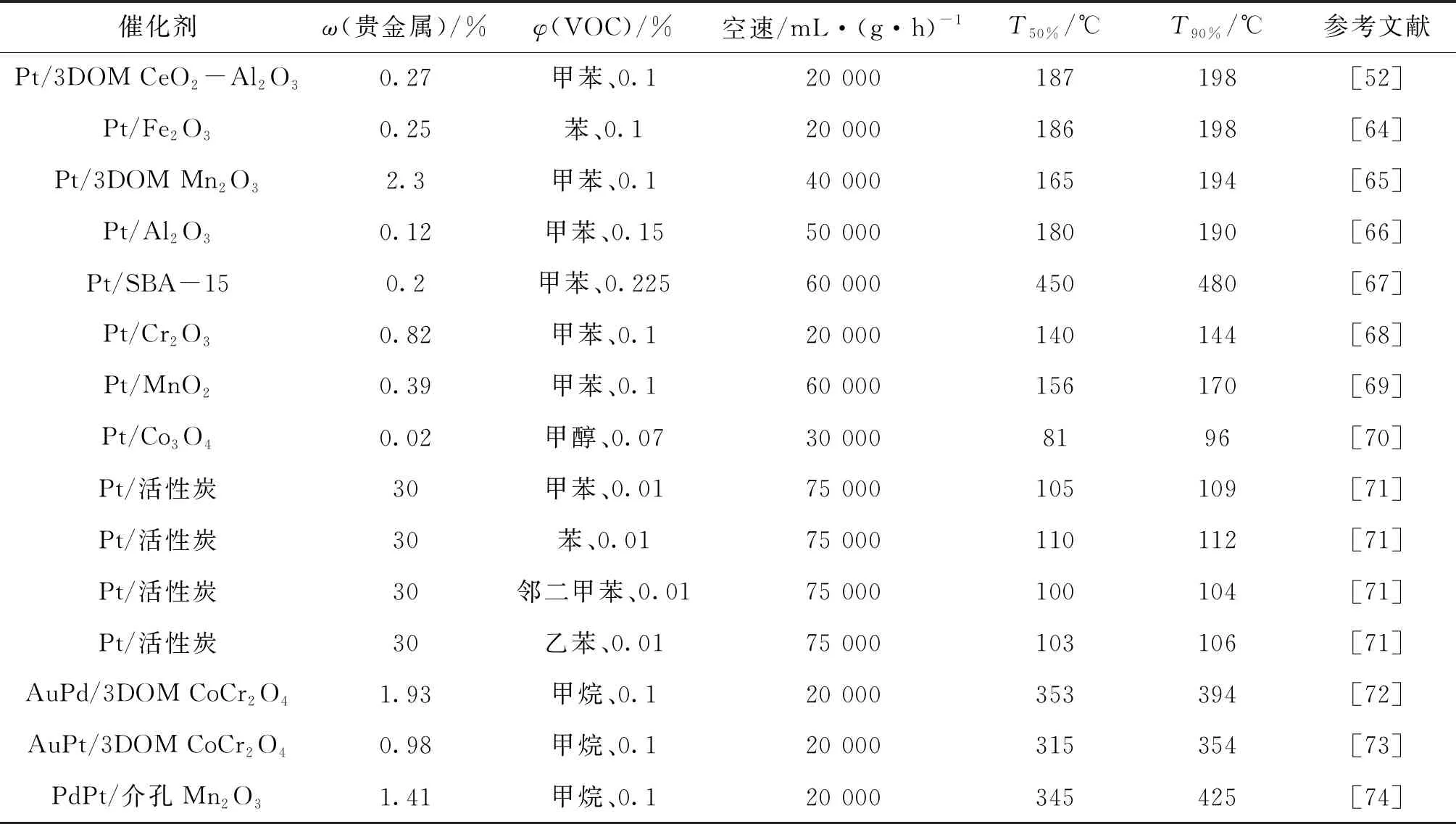

综上,金属氧化物负载 Au(负载量为质量分数0.1%~8.0%)催化剂对甲苯氧化表现出较好的活性。部分金属氧化物负载Au催化剂对VOCs氧化的催化活性见表1。在空速20 000 mL·(g·h)-1的条件下,催化剂对甲苯氧化T90%的活性按如下顺序依次增加:Au/3DOM SiO2 3.2.2 有效压迫 为了防止淋巴漏的发生,术后即刻给予1 kg重的沙袋分别于双侧腹股沟伤口处压迫,持续48 h,防止死腔的形成。同时让患者保持平卧位,这样保证沙袋的有效压迫。按压期间,每小时巡视病房1次,询问患者压迫部位的感觉情况,严密观察压迫部位的皮肤血供情况,严密监测患者双下肢温、湿度及足背动脉搏动情况。为促进下肢血液、淋巴的回流,并减少切口的张力,可采用双下肢取屈膝外展位,腘窝处垫一软枕,并抬高下肢30°,同时,上半身半卧位,也有利于皮瓣愈合,有利于引流。指导患者做脚腕的伸、屈、内旋和外旋活动,脚趾的各种活动,促进血液循环[6]。 表1 金属氧化物负载Au催化剂对VOCs氧化的催化活性 Xie S H等[53]采用KIT-6纳米浇筑法、甘油还原法和硼氢化钠还原法制备了立方相有序介孔Pd/CoO(比表面积65.1 m2·g-1,Pd纳米粒子粒径3.7 nm)和Pd/Co3O4(比表面积93.6 m2·g-1,Pd纳米粒子粒径3.7 nm)纳米催化剂。质量分数0.96%Pd/介孔CoO催化剂具有较多的吸附氧物种,在空速40 000 mL·(g·h)-1时,对邻二甲苯转化的T50%和T90%为159 ℃和173 ℃。质量分数0.94%Pd/介孔Co3O4催化剂在40 000 mL·(g·h)-1空速下,对邻二甲苯氧化的T90%为197 ℃。 Bedia J等[54]采用真空浸渍法制备Pd/C催化剂。质量分数0.5%Pd/活性炭催化剂比表面积为1 248 m2·g-1,Pd纳米颗粒粒径0.5 nm,对甲苯氧化表现出较高活性,甲苯转化T50%和T90%分别为270 ℃和350 ℃。 Rooke J C等[55]采用水热法和真空浸渍法制备了Pd/Nb2O5(比表面积359 m2·g-1,Pd粒径0.5 nm)和Pd/Ta2O5(比表面积200 m2·g-1,Pd粒径0.5 nm)催化剂。质量分数0.39%Pd/Nb2O5(甲苯转化T50%和T90%分别为210 ℃和215 ℃)和质量分数0.31%Pd/Ta2O5(甲苯转化T50%和T90%分别为209 ℃和215 ℃)催化剂表现出较好的甲苯氧化活性。 Zhao X T等[56]采用原位PMMA胶晶模板法制备了菱方相Pd/3DOM La0.6Sr0.4Mn0.96Pd0.04O3,还原得质量分数1.18%Pd/3DOM La0.6Sr0.4Mn0.96Pd0.04O3催化剂,比表面积为24.2 m2·g-1,Pd粒径5.5 nm,在空速为40 000 mL·(g·h)-1条件下,甲烷氧化反应的T90%和比速率(rPd)分别为583 ℃和7.3 μmol·(g·s)-1。 Weng X Y等[57]采用等体积浸渍法制备了Pd/Al2O3催化剂并用于甲苯氧化反应。结果表明,质量分数0.5%Pd/Al2O3催化剂活性最佳,在空速为24 000 mL·(g·h)-1时,甲苯氧化反应的T90%和TOFPd分别为252 ℃和4.8 h-1。 Lin H Q等[58]采用等体积浸渍法制备质量分数0.5%Pd/CeO2纳米催化剂,Pd粒径(2~4) nm。在空速为10 000 mL·(g·h)-1时,甲苯氧化反应的T90%为210 ℃。 Li P等[59]采用热氧化法、浸渍法制得Pd/Co3AlO纳米催化剂。当空速为30 000 mL·(g·h)-1时,质量分数0.9%Pd/Co3AlO催化剂对甲苯氧化的T90%为230 ℃。 He C等[60]采用硬模板法和等体积浸渍法制得Pd/介孔SBA-15纳米催化剂,催化剂比表面积为759 m2·g-1,Pd粒径为3.7 nm。研究发现,在空速为45 000 mL·(g·h)-1时,质量分数0.9%Pd/介孔SBA-15上甲苯氧化反应的T90%为210 ℃。 Giraudon J M等[61]采用浸渍法制备Pd/LaFeO3纳米催化剂,Pd粒径为2.2 nm。研究发现,质量分数0.05%Pd/LaFeO3催化剂上甲苯氧化反应的T90%为230 ℃。 Tidahy H L等[62]制备了Pd/介孔ZrO2纳米催化剂,比表面积为589 m2·g-1,Pd粒径为7.4 nm。研究发现,质量分数0.5%Pd/介孔ZrO2催化剂上甲苯氧化反应的T90%为230 ℃。 Zhao X T等[63]采用KIT-6硬模板法原位还原制备Pd/介孔CoO(比表面积88 m2·g-1)和Pd/介孔Co3O4(比表面积91 m2·g-1)纳米催化剂。研究发现,质量分数0.93%Pd/介孔CoO(甲苯转化T50%和T90%分别为167 ℃和189 ℃)和质量分数0.85%Pd/介孔Co3O4(甲苯转化T50%和T90%分别为197 ℃和214 ℃)表现出较好的甲苯氧化活性。 综上,金属氧化物负载 Pd(负载质量分数0.1%~6.5%)催化剂对VOCs氧化显示较高的活性,部分金属氧化物负载Pd催化剂对VOCs氧化的催化活性如表2所示。催化剂活性主要与高分散Pd纳米粒子的尺寸、VOCs的吸附能力、载体的性质以及Pd与载体之间的强相互作用相关。 表2 金属氧化物负载Pd催化剂对VOCs氧化的催化活性 Yang K等[64]采用KIT-6硬模板法、硼氢化钠还原法制备了菱方相Pt/Fe2O3有序介孔单原子催化剂。当空速为20 000 mL·(g·h)-1时,质量分数0.25%Pt/Fe2O3催化剂(比表面积89.8 m2·g-1)对苯氧化的T50%和T90%分别为186 ℃和198 ℃。Pei W B等[65]采用PMMA硬模板法和乙二醇保护的还原法制备Pt/3DOM Mn2O3催化剂,比表面积(33~36) m2·g-1,粒径为3.3 nm的纳米粒子均匀地分散在载体骨架上。在40 000 mL·(g·h)-1空速下,质量分数2.3%Pt/3DOM Mn2O3对甲苯氧化有较高催化活性,T50%和T90%分别为165 ℃和194 ℃。Radic N等[66]采用浸渍法制备核壳结构Pt/Al2O3催化剂,Pt粒径为1 nm。结果表明,质量分数0.12%Pt/Al2O3纳米催化剂的甲苯氧化活性最优,T50%和T90%分别为180 ℃和190 ℃。 Lai Y T等[67]采用软模板法制备Pt/SBA-15纳米催化剂用于甲苯氧化。结果表明,质量分数0.2%Pt/SBA-15催化剂(比表面积926 m2·g-1,Pt粒径5.8 nm),在空速为20 000 mL·(g·h)-1时,对甲苯氧化的T90%为460 ℃。Chen X等[68]采用浸渍法制备Pt/Cr2O3纳米催化剂应用于甲苯氧化。结果表明,质量分数0.82%Pt/Cr2O3催化剂(比表面积为40 m2·g-1,Pt粒径为4 nm)在空速为20 000 mL·(g·h)-1时对甲苯氧化表现出最优活性,T90%为144 ℃。Mo S P等[69]制备空心球状Pt/MnO2催化剂(直径为1m,Pt粒径为2 nm),当空速为60 000 mL·(g·h)-1时,质量分数0.39%Pt/MnO2具有最高的甲苯氧化活性,T90%为170 ℃。Jiang Z Y等[70]制备了单原子Pt/Co3O4(比表面积60 m2·g-1,Pt粒径2 nm),当空速为60 000 mL·(g·h)-1时,质量分数0.02%Pt/Co3O4具有最高的甲醇氧化活性,T90%为96 ℃、TOF为29.3 s-1。Joung H J等[71]制备质量分数30%Pt/碳纳米管催化剂用于低温下苯、甲苯、乙苯和邻二甲苯的氧化。研究发现,空速为75 000 mL·(g·h)-1时,催化剂对苯、甲苯、乙苯和邻二甲苯氧化的T90%分别为112 ℃、109 ℃、106 ℃和104 ℃。Yang H G等[52]采用PMMA模板法、浸渍法以及PVA保护的还原法分别制备Pt/3DOM CeO2-Al2O3催化剂,比表面积(102~108) m2·g-1,孔径(180~200) nm,粒径(3~4) nm的贵金属粒子高分散于载体孔道上。当空速为20 000 mL·(g·h)-1时,质量分数0.27Pt/3DOM 26.9%CeO2-Al2O3具有最高的甲苯氧化活性,T90%为198 ℃。Xu P等[72]采用KIT-6硬模板法和PVA保护的NaBH4还原法制备了菱方相三维有序介孔Mn2O3负载PdPt合金纳米催化剂并用于甲烷氧化。结果表明,质量分数1.41%PdPt/介孔Mn2O3催化剂(比表面积为85 m2·g-1,PdPt粒径为2.2 nm)在空速为20 000 mL·(g·h)-1时对甲苯氧化表现出最优活性,T90%为425 ℃、TOF为1.02×10-3s-1。Jiang X Y等[73]采用PVA保护的NaBH4制备AuPt/3DOM CoCr2O4纳米催化剂用于甲烷氧化。结果表明,当空速为20 000 mL·(g·h)-1时,质量分数0.98%AuPt/3DOM CoCr2O4的甲烷氧化活性最佳,T90%为354 ℃。Wang Z W等[74]制备立方相3DOM CoCr2O4负载合金纳米催化剂用于甲烷氧化反应。结果表明,质量分数1.93%AuPd/3DOM CoCr2O4(比表面积为34.9 m2·g-1,AuPd粒径为3.3 nm)表现出最高活性,空速20 000 mL·(g·h)-1时,甲烷氧化的T90%为394 ℃。 综上,金属氧化物负载 Pt(负载量为质量分数0.1%~3.0%)催化剂对VOCs氧化具有较高的催化活性,部分金属氧化物负载Pd催化剂对VOCs氧化的催化活性如表2所示。催化剂活性主要影响因素包括高分散Pt粒子的尺寸、VOCs的吸附能力、O2的活化能力、载体的性质以及Pt与载体之间的强相互作用等。 表3 金属氧化物负载Pt催化剂对VOCs氧化的催化活性 贵金属纳米粒子在VOCs氧化反应中具有独特的催化活性,由于贵金属d电子轨道未充满,有利于反应物的吸附和活化,使贵金属催化剂具有较高的低温氧化活性和良好的抗硫、抗二氧化碳和抗水性能[48-74]。具有特定形貌和结构的金属氧化物本身不仅具有良好的催化VOCs氧化性能,作为载体负载贵金属能高效地分散贵金属纳米粒子,有利于增强金属与载体之间的强相互作用,进一步提高贵金属催化剂的低温氧化VOCs的催化活性。 载体的选择和物化性质调控对提高负载贵金属催化剂的性能极为重要。除了担载和分散贵金属活性组分之外,合适的载体还可增加贵金属催化剂的稳定性、选择性和活性等。对于催化氧化反应来说,具有氧化还原性能的过渡金属氧化物本身通常具有活性,其负载贵金属催化剂具有较高的低温活性,因此成为负载贵金属催化剂载体的首选[14-74]。Liu B C等[96]研究发现,与Au/CeO2和Au/Co3O4相比,Au/CeO2-Co3O4表现出更好的甲醛氧化的催化性能,这主要是由于CeO2、Co3O4与Au之间的协同作用提高了表面活性氧物种的活动度。此外,研究者认为具有贯通大孔孔结构的载体有利于Au粒子的分散,使其具有良好的抗烧结能力,同时较大的比表面积能高效地分散贵金属纳米粒子,不仅便于VOCs和O2分子的吸附和扩散,更有利于提高贵金属催化剂对催化氧化VOCs的活性和热稳定性。Bai B Y等[97]将Ag纳米粒子均匀地担载到三维有序介孔MnO2表面并评价了其对甲醛氧化的催化活性,发现质量分数8.9%Ag/MnO2催化剂具有最高的活性,同时还拥有优良的稳定性。结果表明,Ag (111)是催化氧化甲醛的活性晶面,大量的Ag活性位、高的低温还原性和丰富的氧空位是其优异性能的关键。金属氧化物负载贵金属催化剂在实际使用中通常由于金属与载体之间的强相互作用,使催化剂的活性受到影响[98]。以Pt/TiO2催化剂为例,研究贵金属与金属氧化物载体之间的强相互作用[99-100],考察不同覆盖度的Pt/TiO2(110)表面性能与经不同热处理后的金属与载体之间的强相互作用的关系。结果发现,Pt覆盖度越高,热处理使Pt与载体之间的相互作用强度下降越多,TiO2对Pt的包覆越多,Pt与载体之间的相互作用效应越强。因此,Pt/TiO2(110)表面的Pt与载体之间的相互作用效应受Pt尺寸的影响,即低Pt覆盖度时的小尺寸Pt粒子能有效地降低Pt与载体之间的相互作用效应的影响。 此外,在低温氧化反应中,贵金属/金属氧化物纳米催化剂对反应气流中存在的H2O非常敏感[101-102]。Daté M和Haruta M[103]探索了H2O在室温下对Au/TiO2催化剂上氧化反应的影响。研究发现,H2O浓度为200×10-6时,氧化反应速率提高了10倍,但进一步增加H2O浓度时氧化反应活性受到抑制,这是由于水的低覆盖度可促进·OH形成并产生额外的活性氧物种[104-105],而水的高覆盖度则可部分取代吸附氧进而抑制氧化反应。Daté M等[106]研究了Au/SiO2催化剂上在水分存在情况下的氧化反应,指出催化剂表面水分对O2活化具有十分重要的作用(氧的活化和碳酸盐的分解)。 以上结果表明,负载贵金属催化剂对VOCs氧化的活性主要取决于催化剂表面的活性物种,而活性物种的形成与贵金属的种类、贵金属粒径、载体性质、贵金属与载体之间的相互作用以及水分的浓度等因素有关。 负载贵金属(Au、Pd、Pt等)催化剂的优良催化性能与其较小的粒径、良好的反应物吸附能力、较强的O2或VOCs 活化能力以及贵金属与载体之间的强相互作用密切相关。通常认为,贵金属和金属氧化物之间的界面是反应的活性位,吸附在金属上的反应物与界面上被活化的氧物种发生反应。深入研究负载贵金属催化剂表面上VOCs及其中间产物的催化氧化反应机理,探明催化剂表面活性物种、表面反应过程、表面结构与性能之间的构效关系,可为新型高效催化剂的结构设计和控制合成提供有益的指导,也可为控制VOCs的排放做出积极的贡献,促进城市可持续发展,是保障城市安全的重要手段和发展趋势。 虽然已有大量金属氧化物负载贵金属纳米催化剂相关文献报道,且部分催化剂的性能较好,但是大多数催化剂中贵金属负载量较高且催化反应机理尚未明确,其较差的高温热稳定性以及昂贵的价格限制了其广泛应用,难以满足来源多样的VOCs催化氧化消除的需求。考虑到对贵金属纳米粒子的修饰和载体的合理选择可能提高贵金属催化剂的抗烧结能力,贱金属的修饰能降低贵金属的用量,提高贵金属的利用效率。据文献调研,针对同时提高贵金属催化剂低温催化氧化性能、高温热稳定性以及提高贵金属利用效率的相关研究工作尚少。因此,对具有良好低温催化氧化VOCs活性、高温热稳定性以及价格相对低廉的贵金属催化剂的研发并在催化领域中的应用势在必行。在今后的研究工作中,可以优化催化剂配方,筛选合适的载体和构筑特定的形貌结构,制备单原子贵金属或贵金属合金新型高效、稳定和耐毒的催化剂,借助原位表征技术,揭示在真实反应条件下VOCs及其中间产物在负载贵金属催化剂上的氧化机理。

1.2 负载Pd催化剂

1.3 负载Pt催化剂

2 负载贵金属催化剂表面活性物种对氧化反应的影响

3 结语和展望

——庆祝中国共产党成立一百周年贵金属纪念币展