高能喷丸镁合金表面磁控溅射铝膜的微观结构和耐腐蚀性能

(西安建筑科技大学冶金工程学院,西安 710055)

0 引 言

镁合金是密度最小的工程金属材料,具有较高的比强度与比刚度、良好的铸造性能以及可再循环利用等特点,是有潜力替代传统材料的一种新材料[1-2];但镁合金较差的耐腐蚀性能限制了其工业应用范围。表面处理是提高镁合金耐腐蚀性能最简单、最有效的方法之一。磁控溅射技术是一种新型的物理气相沉积技术,具有工艺简单、沉积速度快、镀膜质量好等优点。目前,采用磁控溅射技术提高镁合金表面耐腐蚀性能的研究已取得了一些进展[3-7],但镁合金耐腐蚀性能提高得不明显,制备的膜层不足以起到有效保护基体的作用[8]。近年来研究发现,采用磁控溅射技术并结合其他辅助工艺可以有效提高镁合金表面的耐腐蚀性能;这类方法已成为研究的热点。韦春贝等[9]采用磁控溅射镀铝与化学转化复合处理的方法对AZ91D镁合金表面进行处理,所制备的膜层的耐腐蚀性能优于单纯磁控溅射铝膜的。范多旺等[10]用真空多弧离子镀膜和磁控溅射镀膜相结合的方法在镁合金表面获得了组织致密均匀、与基体有较强结合力的铬膜,有效提高了镁合金的表面强度、硬度、耐磨性能、耐热性能及耐腐蚀性能等,同时改善了镁合金的表面粗糙度和外观质量。

高能喷丸(HESP)是一种简单、高效的表面纳米化技术,能使材料表面发生剧烈变形而形成纳米晶,从而显著提高材料表面的性能[11]。若能综合高能喷丸技术和磁控溅射技术的优势,则有望制备出耐腐蚀性能优异的膜层。因此,作者先对镁合金基体表面进行HESP处理,再采用磁控溅射技术在该表面沉积铝膜,研究了铝膜的表面形貌、截面形貌、耐腐蚀性能及其与基体的结合力,并与在未经HESP处理的基体表面磁控溅射沉积铝膜的进行对比。

1 试样制备与试验方法

试验用基板为尺寸10 mm×10 mm×5 mm的AZ91D镁合金板,表面晶粒尺寸为微米级。首先对基板进行HESP处理,弹丸为直径3 mm的铸钢丸,喷丸压力为0.2 MPa,喷丸时间分别为0,20,30,40 min;然后,采用JZCK-450型超真空磁控溅射镀膜设备进行镀膜,选用纯铝为靶材,工作气体为氩气,真空度为6.0×10-4Pa,预溅射时间为20 min。

在HESP处理后的镁合金基板上取样,用预磨机磨至厚度为200 μm,再用水砂纸磨至厚度小于50 μm,电解双喷得到透射试样,采用JEM-2100型透射电镜(TEM)观察HESP表面的微观形貌。采用Gemini SEM 300型扫描电镜(SEM)观察磁控溅射铝膜的表面和截面形貌,并采用附带的能谱仪进行元素线扫描分析。采用WS-2005型涂层附着力自动划痕仪进行划痕试验,记录铝膜脱落时的载荷,即为铝膜与基体之间的结合力。采用PARSTAT4000型电化学工作站进行电化学试验,用三电极体系,参比电极选用饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为铝膜试样,腐蚀介质为质量分数3.5%的NaCl溶液,试验温度为室温,扫描范围为-2.4-0.6 V,扫描速率为1 mV·s-1。在FQY015型盐雾腐蚀箱中进行盐雾腐蚀试验,腐蚀介质为质量分数5%的NaCl溶液,pH为7.0,试验温度为35 ℃,试验时间为24 h,试验结束后采用Gemini SEM 300型扫描电镜观察腐蚀形貌。

2 试验结果与讨论

2.1 HESP处理后基体表面的微观形貌

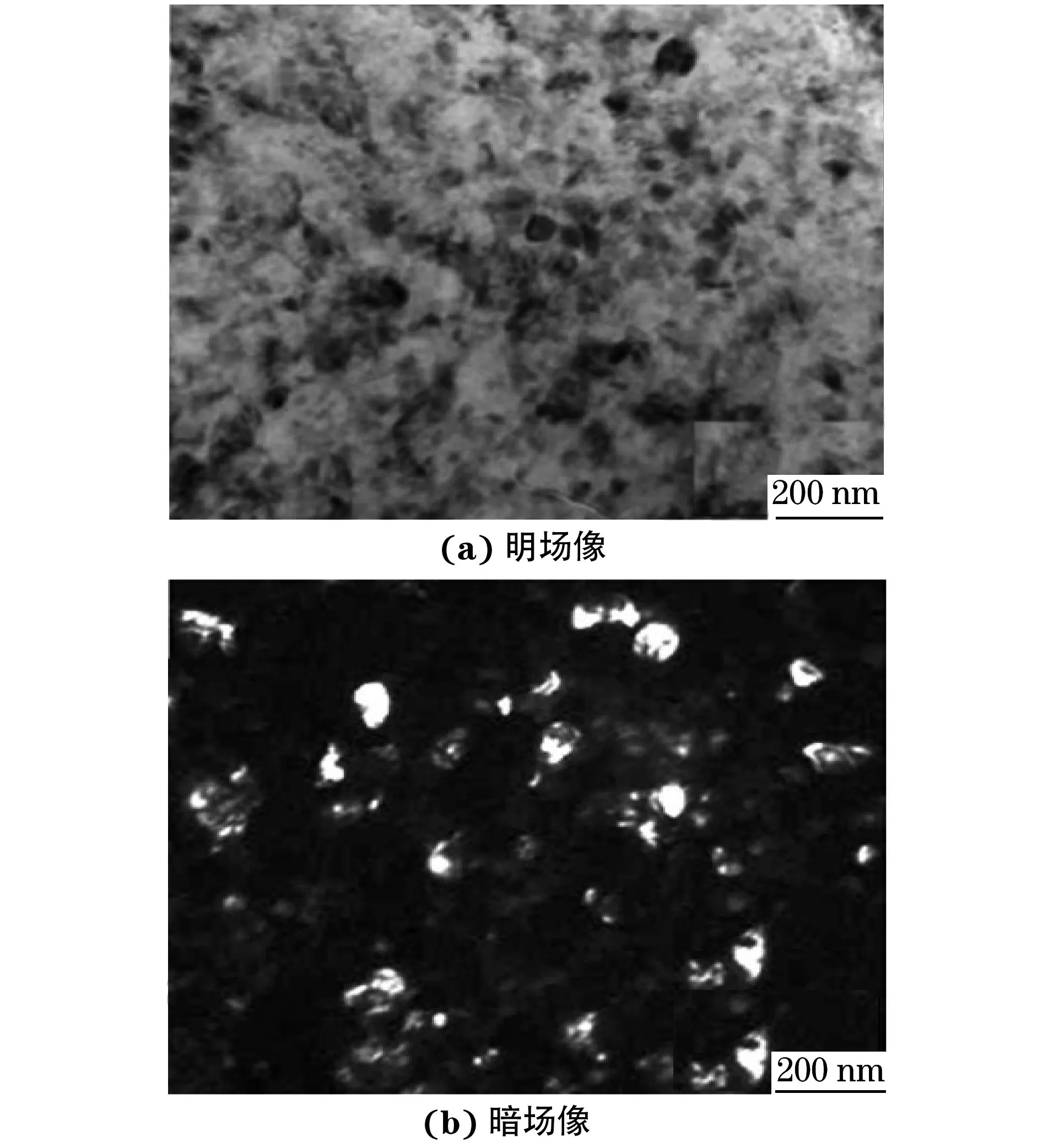

由图1可知,经40 min HESP处理后,基体表面发生连续碎化,形成大量纳米晶粒,组织分布均匀。这说明,HESP处理可以使基体表面获得均匀的纳米晶。

图1 40 min HESP处理后镁合金基体表面的TEM形貌Fig.1 TEM image of magnesium alloy substrate surface treated by HESP for 40 min: (a) bright field image and (b) dark field image

2.2 铝膜形貌与微区化学成分

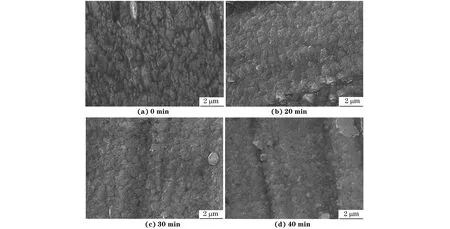

由图2可知:未经HESP处理(处理时间为0 min)基体表面的铝膜表面晶粒间有明显的间隙,铝膜致密性较差;基体表面经HESP处理后,铝膜表面组织均匀、致密,且随着HESP处理时间的延长,组织变得更加细小且均匀。在HESP过程中的压力和高温作用下,基体表面产生较大的塑性变形,晶格发生畸变而释放一定的能量,这为铝原子在基体表面的扩散提供了动力,使得吸附于基体表面的铝原子迅速迁移,形成铝原子团,从而形成致密的薄膜;随着HESP处理时间的延长,基体表面的活性更高,由磁控溅射产生的铝原子更易吸附在基体表面,沉积铝原子数量增加,同时粒子在形核期间会相互制约,因此基体表面铝晶粒尺寸变小,铝膜生长更稳定,致密性更好。

图2 不同时间HESP处理镁合金基体表面磁控溅射铝膜的表面形貌Fig.2 Surface morphology of magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times

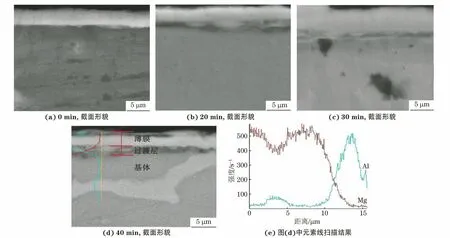

图3 不同时间HESP处理镁合金基体表面磁控溅射铝膜的截面形貌与元素线扫描结果Fig.3 Cross section morphology (a-d) and element linear scanning results (e) of magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times

由图3可知,未经HESP处理基体表面的铝膜较薄,且与基体之间未见明显的过渡层,而随着HESP处理时间的延长,铝膜厚度增大,且与基体的结合程度变好。经40 min HESP处理后,铝膜与基体之间存在明显的过渡层,表明在磁控溅射过程中溅射出来的铝原子与基体结合良好,形成了稳定的膜层;在距表面3 μm范围主要由铝元素组成,且从最表面到次表面,铝含量逐渐升高,推测表面的铝形成了一层很薄的氧化膜;在距表面距离大于3 μm后,铝含量逐渐降低,并在距表面5 μm左右时趋于平缓,逐渐接近合金基体的成分,该区域为基体与铝膜之间的过渡层。综上可知,HESP处理后的镁合金基体表面更易吸附铝原子而形成一定厚度的铝膜,且在溅射过程中易在铝膜与基体间形成过渡层,使二者的结合更加稳定。

2.3 铝膜与基体的结合力

由图4可知,磁控溅射铝膜与未经HESP处理和经40 min HESP处理基体间的结合力分别为5,16 N。这表明,HESP处理可大幅提高磁控溅射铝膜与基体的结合力。HESP处理可使镁合金表面产生塑性变形,形成大量表面缺陷,如高密度的位错、孪晶等;这种高活性状态表面更易吸附磁控溅射产生的铝原子,从而显著提高铝膜与基体的结合力[12]。

图4 不同时间HESP处理镁合金基体表面磁控溅射铝膜的结合力划痕曲线Fig.4 Bonding force scratch curves of magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times

2.4 铝膜的耐电化学腐蚀性能

由图5和表1可知:各试样均在质量分数3.5% NaCl溶液中发生了活化溶解反应,阳极极化曲线上不存在典型的活化钝化转变区、钝化区及过钝化区等特征,说明在腐蚀过程中试样表面未出现钝化现象;与镁合金基体相比,磁控溅射铝膜的自腐蚀电位正移,且随着HESP处理基体表面时间的延长,铝膜的自腐蚀电位正移,说明铝膜的腐蚀程度变轻;HESP处理基体表面磁控溅射铝膜的自腐蚀电流密度显著低于镁合金基体和未经HESP处理基体表面磁控溅射铝膜的。当制备的膜层较薄时,在腐蚀过程中腐蚀液会透过膜层而形成腐蚀电池,引起膜层的自腐蚀电流密度发生变化,因此可以通过自腐蚀电流密度的大小来判断膜层的腐蚀速率。一般自腐蚀电流密度越大,腐蚀速率越快[13]。由于在未经HESP处理基体表面的磁控溅射铝膜疏松多孔,且铝膜较薄,导致铝膜的局部区域发生点蚀,而为腐蚀电池的形成创造了条件,因此自腐蚀电流密度较大。在HESP处理基体表面,铝膜的致密程度增大,自腐蚀电流密度较小,耐腐蚀性能较好。综上可知:在基体表面直接磁控溅射的铝膜并未对镁合金基体起到保护作用,反而加速了镁合金的腐蚀;而在HESP处理的基体表面磁控溅射铝膜的微观结构得到改善,其耐腐蚀性能提高。

图5 镁合金基体和不同时间HESP处理基体表面磁控溅射铝膜在NaCl溶液中的动电位极化曲线Fig.5 Dynamic potential polarization curves of magnesium alloy substrate and magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times

表1 镁合金基体和不同时间HESP处理基体表面磁控溅射铝膜的自腐蚀电位和自腐蚀电流密度Table 1 Free corrosion potential and free corrosion current density of magnesium alloy substrate and magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times

2.5 铝膜的耐盐雾腐蚀性能

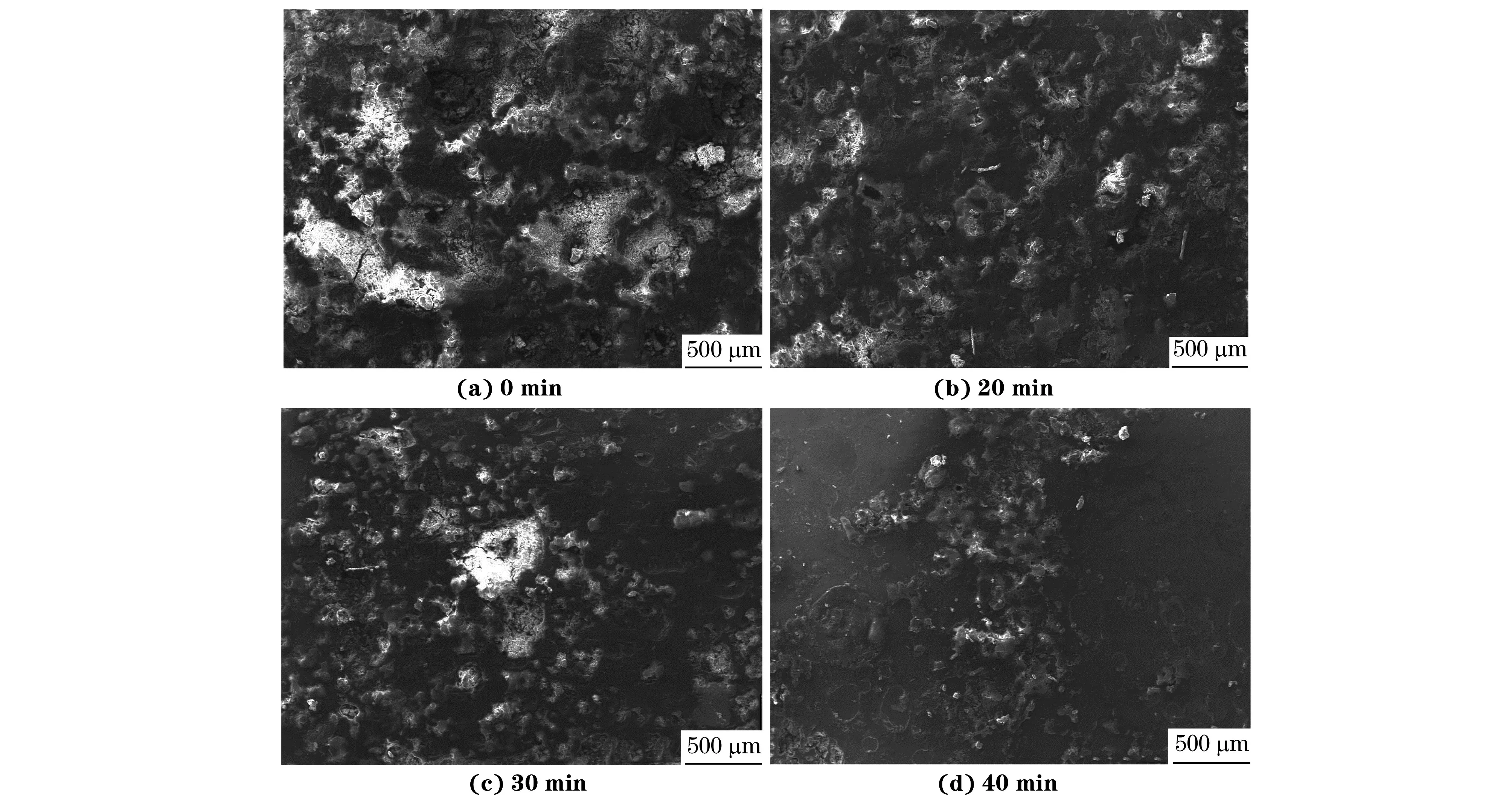

由图6可知:在盐雾中腐蚀24 h后,铝膜表面均出现灰白色腐蚀产物和少量腐蚀坑,随着HESP处理时间的延长,铝膜的腐蚀程度显著减轻,仅发现少量腐蚀产物,说明铝膜的耐腐蚀性能变好。由于HESP处理可显著增加铝膜中晶粒的形核率,并限制晶粒长大的趋势,从而增加铝膜的致密程度,因此铝膜的耐盐雾腐蚀性能提高。

由图7可以看出:在盐雾中腐蚀24 h后,未经HESP处理基体表面磁控溅射铝膜中的腐蚀坑深度最大,约为230 μm;HESP处理基体表面磁控溅射铝膜中的腐蚀坑深度较小,当HESP处理时间为40 min时,铝膜中腐蚀坑的最大深度仅约为40 μm。磁控溅射铝膜与未经HESP处理基体的结合性能较差,腐蚀液可通过铝膜中的间隙腐蚀基体,腐蚀坑较深;而铝膜与HESP处理基体的结合性能较好,且铝膜结构更加致密,只有少量的腐蚀液与基体直接接触,因此腐蚀程度较轻,腐蚀坑较浅。

图6 不同时间HESP处理镁合金基体表面磁控溅射铝膜在盐雾中腐蚀24 h后的表面形貌Fig.6 Surface morphology of magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times after corrsion in salt spray for 24 h

图7 不同时间HESP处理镁合金基体表面磁控溅射铝膜在盐雾中腐蚀24 h后的截面形貌Fig.7 Cross section morphology of magnetron sputtering aluminum film on magnesium alloy substrate surface treated by HESP for different times after corrsion in salt spray for 24 h

3 结 论

(1) HESP处理使AZ91D镁合金表面晶粒尺寸达到纳米级别;与未经HESP处理基体表面磁控溅射铝膜相比,HESP处理基体表面磁控溅射铝膜的表面组织均匀、致密,铝膜较厚,且随着HESP处理时间的延长,组织更加细小而均匀,铝膜厚度增大;铝膜与40 min HESP处理基体之间存在明显的过渡层,二者之间的结合力为16 N,是铝膜与未经HESP处理基体表面的3.2倍。

(2) 与未经HESP处理基体表面的铝膜相比,HESP处理基体表面铝膜在NaCl溶液中的自腐蚀电流密度与在盐雾中腐蚀24 h形成的腐蚀坑深度均较小,且随着HESP处理时间的延长,自腐蚀电流密度与腐蚀坑深度均减小,铝膜的耐电化学和耐盐雾腐蚀性能显著提高。