挂面干燥动力学研究

魏益民 王振华,2 于晓磊 武 亮 王 杰 张影全 张 波 李 明 郭波莉

(中国农业科学院农产品加工研究所;农业农村部农产品加工重点综合实验室1,北京 100193) (北京工商大学;北京食品营养与人类健康高精尖创新中心2,北京 100048)

干燥是挂面生产的重要工艺过程,是控制生产成本的主要工艺单元,也是生产自动化遇到的主要技术瓶颈。挂面干燥工艺影响产品产量、质量和效益。挂面干燥工艺受干燥设备、被干燥物料理化性质、产品目标特性和操作参数的影响。优化干燥工艺操作参数是解决这一问题的重要途径。当挂面干燥设备、干燥对象、产品目标设定后,干燥特性受介质温度、湿度、风速、以及物料比表面积等因素影响。然而,优化挂面干燥工艺操作参数不仅仅是一个多因素、多变量数学问题,还需要多学科及工程技术支持[1]。

潘永康等[2]指出,干燥是最古老的单元操作之一。然而,它是最复杂、人们了解最浅的技术。因此,大多数干燥器的设计仍然依赖于小规模的实验及实际操作经验。研究干燥技术包括研究干燥特性、干燥设备效能、合理的干燥工艺参数。业界公认的干燥技术评价标准为产量、质量和生产效益。产量涉及单位人工效能和效率;质量涉及标准和品牌信誉;生产效益涉及成本(能耗、成品率),还间接涉及环保等。

挂面干燥分为索道式烘房、隧道式烘房和改良索道式烘房。上世纪,挂面生产企业规模均较小,主要采用索道式烘房。本世纪初,为满足企业提高产量、减少烘房空间的要求,设计了隧道式烘房。而对两种烘房性能的比较一直缺少定量分析,特别是缺少热能利用效率的定量分析[1]。本课题组通过对2种烘房产量、质量、能耗、损耗等的比较分析,提出了改良索道式烘房的设计思路,并付诸于工业生产,初步解决了干燥工艺稳定性问题,克服了干燥过程易出现 “酥面”的现象,显著地提高了热能利用效率[3]。

干燥的目的是使挂面的水分达到安全储藏水平。因此,在保证产量和质量的前提下,合理利用热能,提高热能利用率,减少污染物排放是生产企业关注的主要问题。而讨论节能技术的前提应是对挂面干燥动力学和干燥热力学的深刻认识[5,6]。由于在线测定物料水分含量、状态和迁移过程仪器设备的开发,热能在线监测和分析技术的发展,可从挂面内部水分子存在状态、运动规律,以及干燥物料微观结构变化揭示挂面的干燥过程,极大地拓展了对挂面干燥特性的认知,深化了挂面干燥动力学的内容[7-10]。

在线测定、分析自动化干燥技术实验平台,可显著地缩短实验周期,提高干燥实验的产出效率。合理的干燥模型可为干燥设备、干燥工艺和干燥过程控制参数的设计提供依据,并通过和工艺参数、产品质量相关联的控制系统结合,实现干燥过程的自动化或智能化。由于干燥物料种类的多样性,干燥设备效能测定的复杂性,应用中的性价比要求,以及行业人才和设备制造水平的局限性,干燥过程控制的合理性、智能化设计及应用,仍然是一项具有挑战性的任务[11]。

根据挂面干燥工艺目标要求,以可在线设计和控制干燥介质条件,监测干燥过程物料水分含量、状态和迁移轨迹的食品水分分析技术平台为核心工具[12-13];应用压延和挤压技术制作挂面;基于挂面干燥动力学和热力学的基本概念,以递进思维的方法,系统阐述挂面的干燥特性和干燥过程控制等问题。本文仅从理论认知的角度,依据本团队发表的相关论文,系统分析了挂面的干燥特性、热能利用效率、工艺控制技术等;讨论了干燥工艺、操作参数的合理性;为干燥过程控制的合理性、智能化,以及工业设计提供参考。

1 材料和方法

1.1 材料

实验室实验用小麦粉均来自小麦品种,自行磨制,出粉率控制在约70%;测定样品理化特性。工业实验样品为生产用小麦粉;样品经现场取样后,在实验室测定分析。本研究涉及的挂面分为压延型和挤压型两类。样品制作和测定方法的信息见表1、图1。

1.2 仪器与设备

DHG- 9140A电热恒温鼓风干燥箱;Perten DA7200谷物质量近红外分析仪;MLU202实验磨粉机;Farinograph©-E粉质仪;Extensograph©-E拉伸仪;JHMZ 200实验和面机;JMTD-168/140实验面条机;DSE-25同向啮合双螺杆挤压机;NMI20-030H-I低场核磁共振成像与分析系统;179A-TH智能温湿度记录仪;Kestrel 4500便携式气象仪;Testo 875-2i红外热像仪;食品水分分析技术平台。

1.3 方法

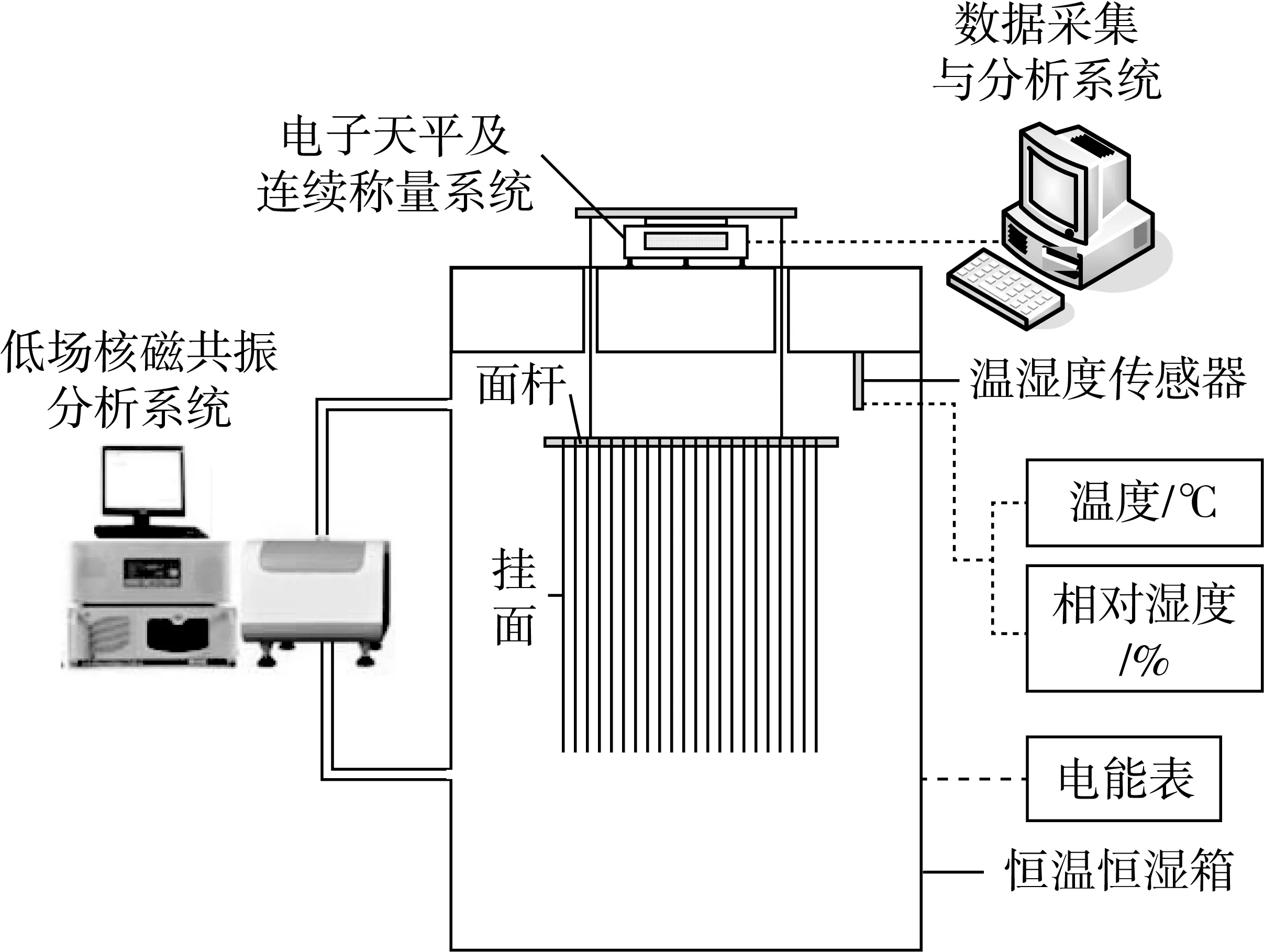

实验在食品水分分析技术平台(图1、图2)和企业生产线上开展。食品水分分析技术平台包括恒温恒湿干燥器,温度、湿度传感和控制设备,在线称重设备,低场核磁共振分析系统,数据采集、分析和输出系统等。平台每次干燥挂面样品为200~1 000 g,测定样品为单根50 mm,重复3次。平台实现了过程控制、在线监测、数据记录、数据输出一体化等自动化功能,并为其他设备的在线(或准在线)设计了接口,为更多物料干燥特性研究和干燥过程的微观观察提供了平台或工具[12-13]。生产线干燥过程和能耗分析主要在河北金沙河面业集团沙河和南和厂区不同类型生产线上实施。

图1 食品水分分析技术平台结构示意图

图2 食品水分分析技术平台实验室实物图

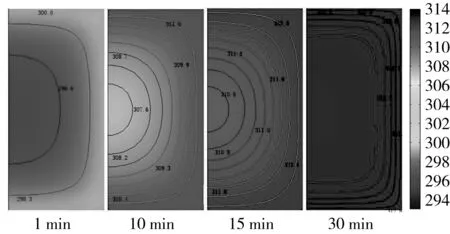

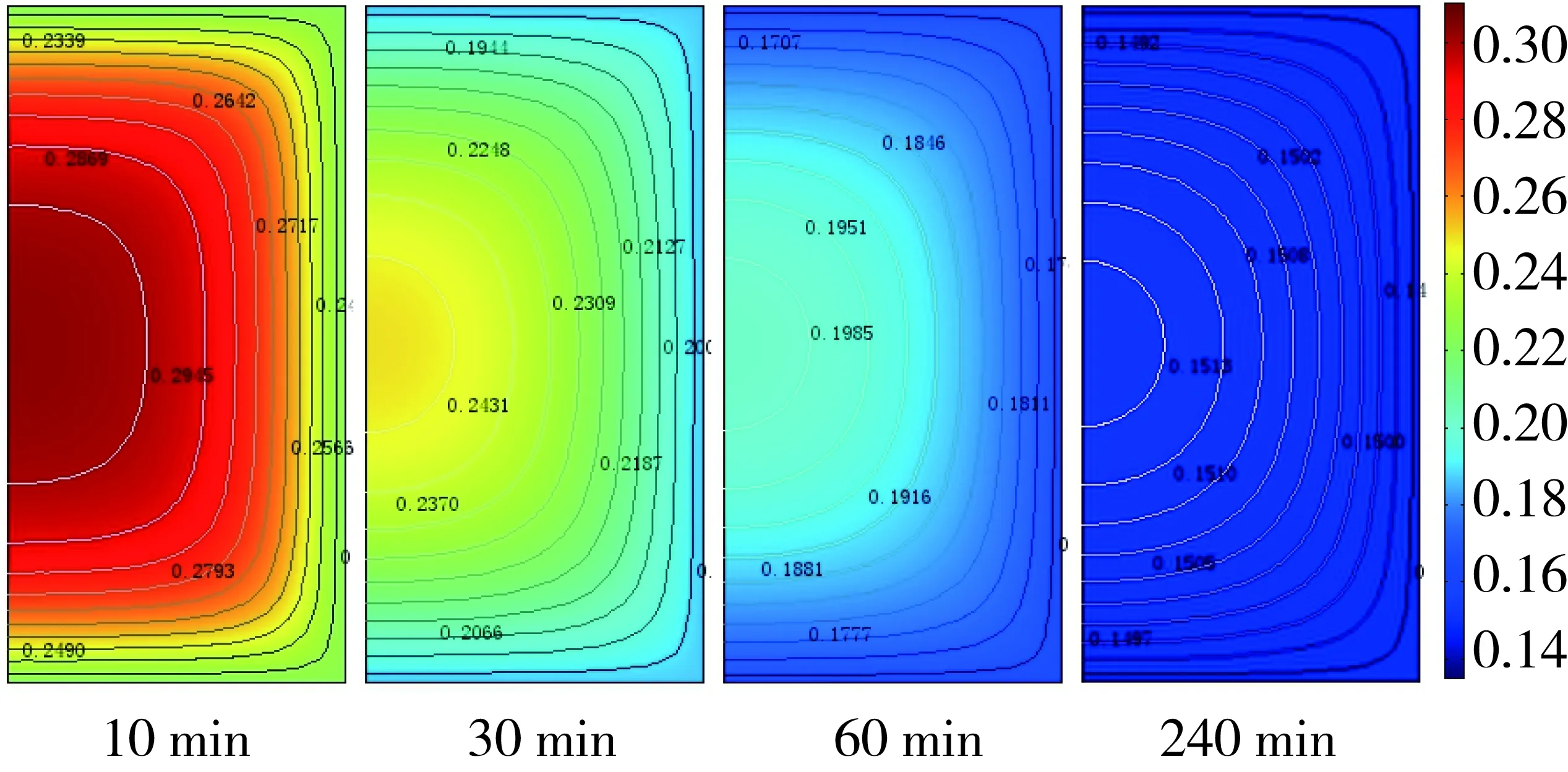

注:原料配比:谷朊粉淀粉17.5%+82.5%,初始含水率30%。干燥条件:干燥温度40 ℃、相对湿度75%、风速1 m/s。初始条件:挂面初始温度293.15 K,初始湿基含水率30%;内部气体相初始温度293.15 K,初始水分浓度1.33 mol/m3。边界条件:传热传质分别采用对流换热、对流传质边界条件。压延方形面条,2.0×2.0。图3 不同干燥时刻挂面内部温度场分布图

2 结果与分析

2.1 挂面干燥热力学

为了直观地理解干燥过程中挂面内部温度和湿度变化规律,根据质量和热量守恒原理,建立了挂面热风干燥过程的湿热传递偏微分方程组。采用COMSOL Multiphysics对建立的数学模型求解,对挂面的干燥过程进行模拟和分析[1,14]。

2.1.1 挂面内部热传递过程

从图3可看出,干燥过程中外部热量逐渐向挂面几何中心传递,内部温度逐渐升高。干燥开始时,挂面各处温度分布均匀一致。干燥1 min时,挂面内部温度开始发生变化;干燥10 min时,挂面内部温度与外界环境温度比较接近;随着干燥进行,挂面内部的温度梯度逐渐减小;干燥30 min时,挂面各处的温度已基本与介质温度一致,挂面内部之间的温度梯度趋近于零。干燥30 min后,挂面内部温度不再是影响干燥过程的主要因素。此时,内部水分向外传递速度可能是影响干燥过程水分传递的主要因素。

2.1.2 干燥介质焓值与挂面干燥速率

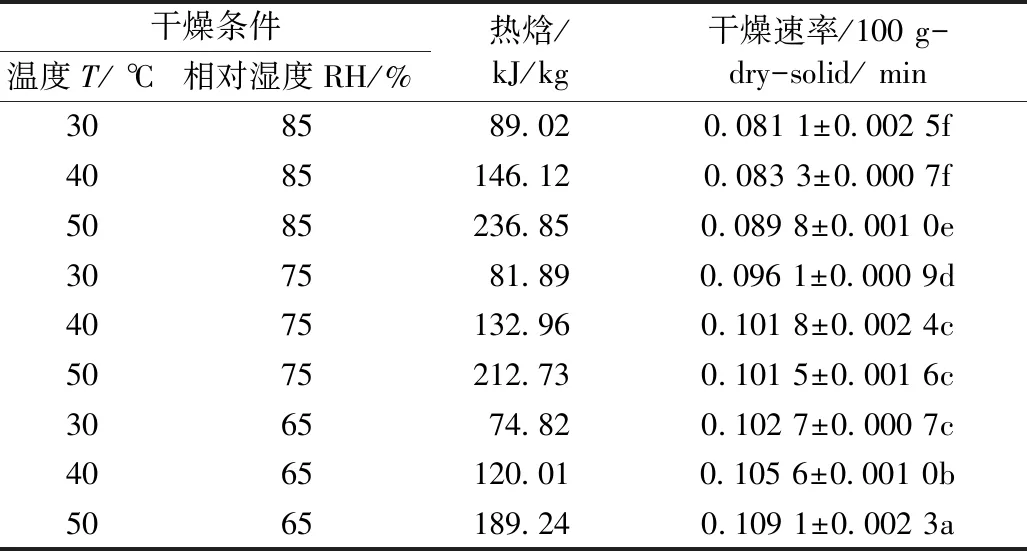

挂面干燥过程是热能消耗的主要环节。干燥空气的焓值反映了挂面干燥过程的热能供应。由表1可知,其焓值与挂面干燥速率密切相关。设计实验的空气热焓值处于74.82~236.85 kJ/kg范围内。在此条件下,干燥介质焓值越高,干燥速率并非越大。在相对湿度一定的情况下,干燥速率随焓值的升高而增大;在温度一定的情况下,干燥速率随焓值的升高而减小。说明干燥过程热能的供应并非越多越好,合理的干燥介质温度和相对湿度不仅能降低热能消耗,还能提高干燥效率[15]。

2.2 挂面干燥动力学

2.2.1 干燥曲线和干燥速率

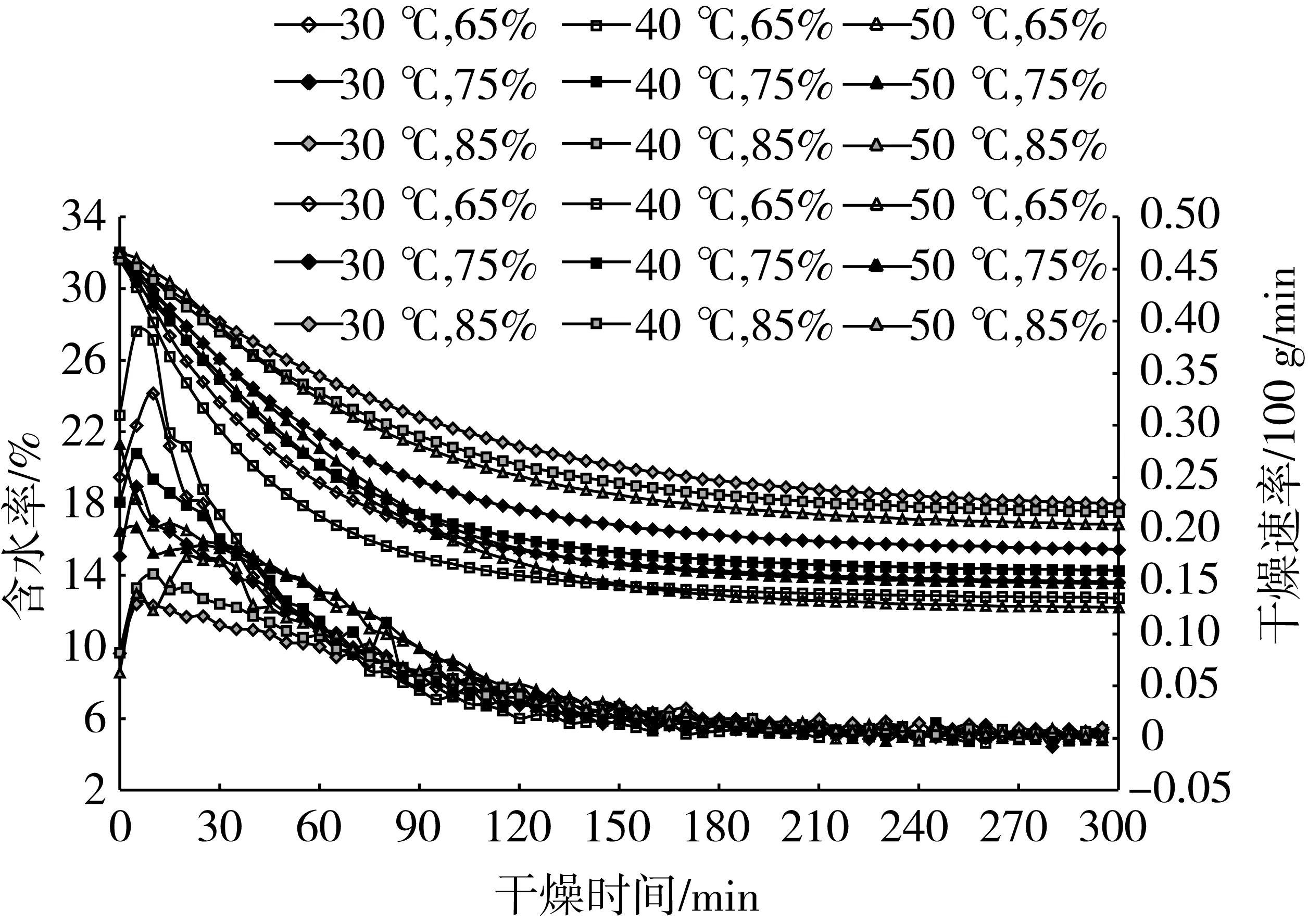

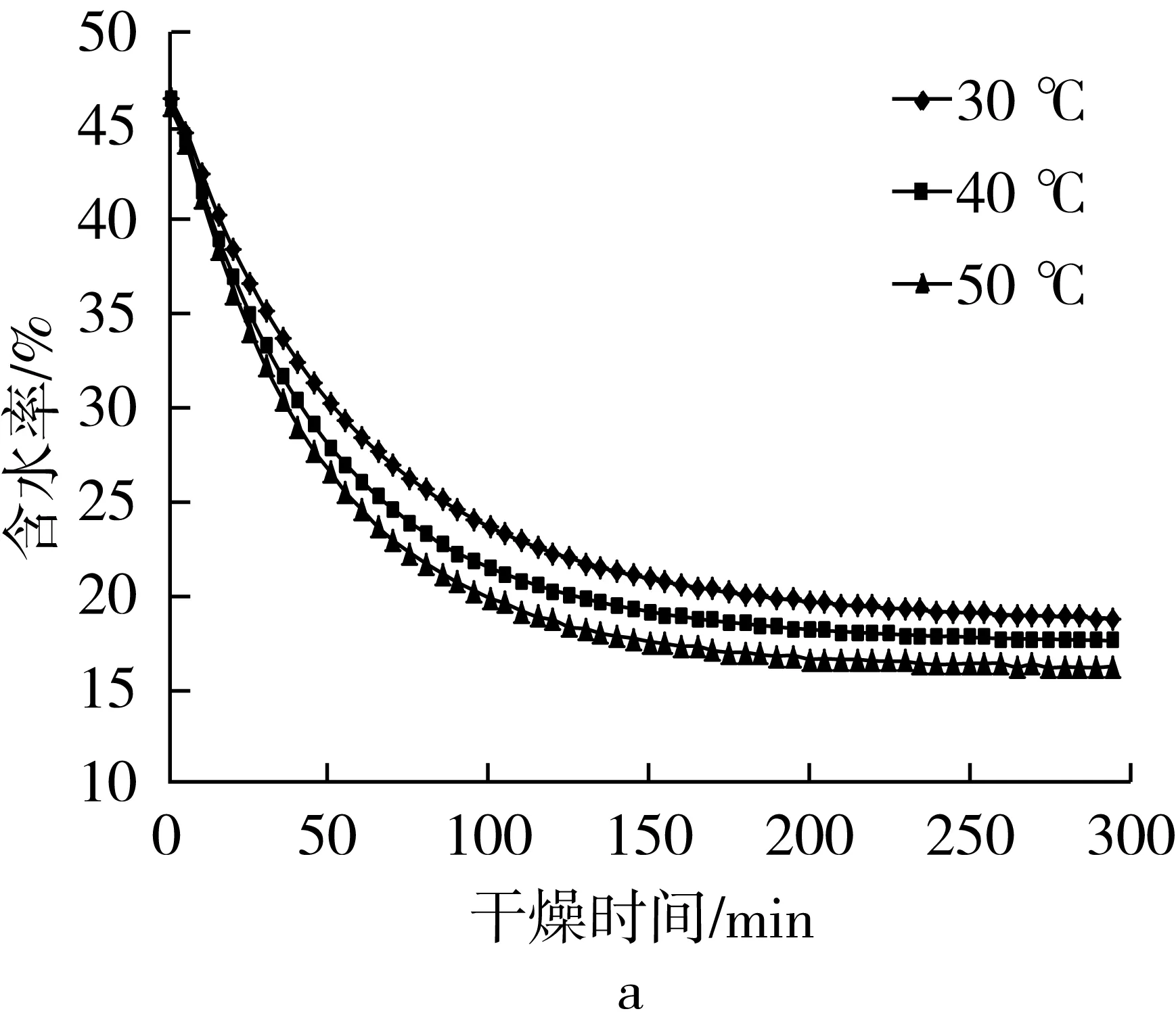

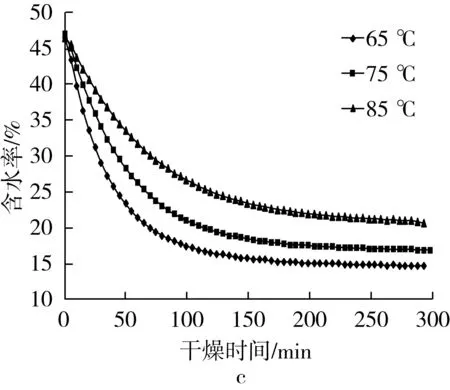

通过设计两因素(温度、相对湿度)三水平(T: 30、40、50 ℃,RH: 65%、75%、85%)压延挂面的干燥实验,从食品水分分析技术平台上获得的挂面干燥过程的连续分析结果可看出(图4),挂面含水率均随干燥过程的进行而逐渐降低。前30 min含水率变化较快,180 min后变化较小,240 min后含水率明显趋于平稳[16]。

表1 干燥介质焓值与干燥速率

注:表中焓值由湿空气焓湿图查询软件查得,压延方形面条。

图4 挂面干燥曲线和干燥速率随时间的变化曲线

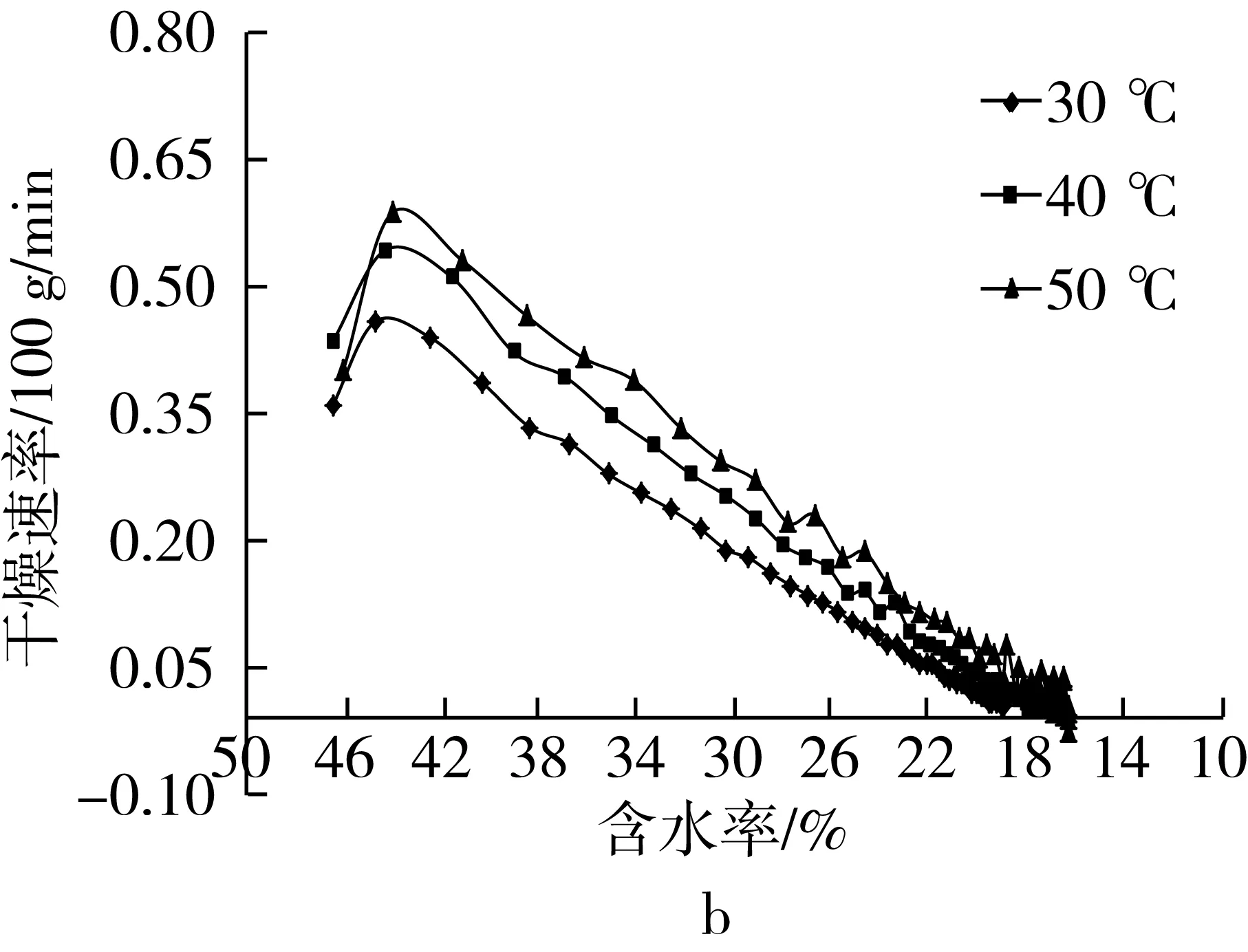

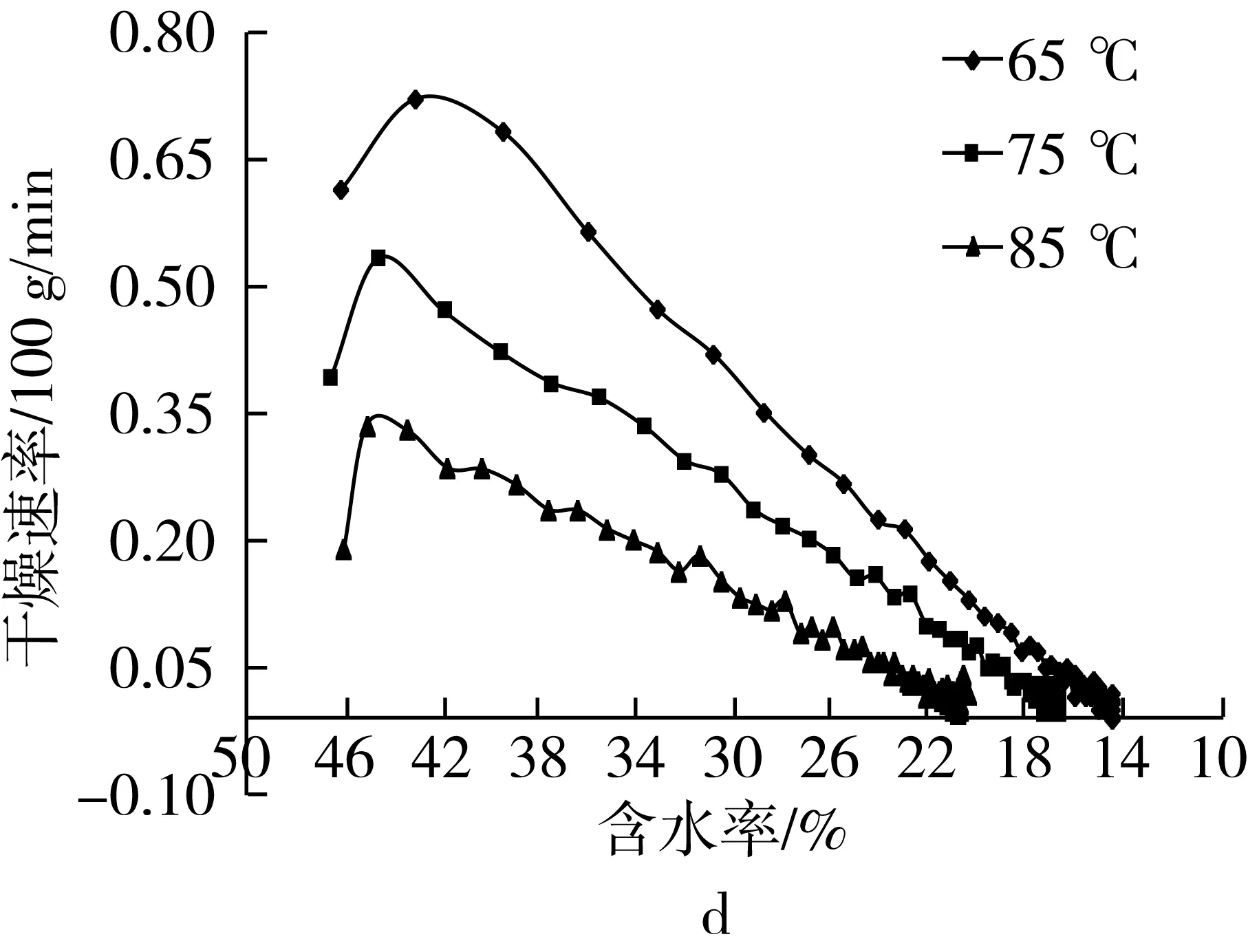

干燥速率在前10 min迅速升高,然后急剧下降;30 min后干燥速率继续明显下降;180 min后变化明显趋缓,特别是240 min后干燥速率曲线比较平稳,逐渐接近于零。180 min后干燥介质条件变化对干燥速率的影响强度趋微。干燥前10 min,干燥速率最高,30 min后明显降低;180 min以后,趋于准平衡。

2.2.2 干燥条件对干燥过程的影响

当相对湿度为85%时,所有挂面的最终含水率均未达到规定的要求(≤14.5%)[17]。当相对湿度为75%时,仅温度为50 ℃的组合达到规定要求;而当相对湿度为65%时,所有挂面的最终含水率均达到要求(图4)。进一步分析发现,在一定相对湿度条件下,温度越高,挂面干燥速率越大,平衡含水率越低。在一定温度条件下,相对湿度越高,挂面的干燥速率越小,平衡含水率越高。

挂面干燥速率和平衡含水率随干燥介质条件的不同而不同,与图4结果一致。由图5a和图5b可知,挂面含水率随干燥时间逐渐降低,干燥速率起初升高较快,然后降低,在干燥开始后的一段时间内(约15 min)达到最大干燥速率;不同的干燥条件下均呈现相同的规律。挂面干燥速率在达到最大值后,按照线性规律随挂面含水率的降低逐渐降低。图5c和图5d也表现出了相同的规律,即相对湿度越低,干燥速率越快,且干燥结束时面条含水率越低。由图5b和图5d可知,相对湿度对挂面干燥速率的影响较温度大;不同相对湿度条件下,挂面的含水率和干燥速率之间差异比不同温度条件下的差异更明显。进一步分析发现,干燥介质相对湿度(F= 422.36**)对挂面终点含水率的影响大于温度(F=68.80**)。

图5 温度和相对湿度对挂面干燥过程的影响

2.2.3 干燥曲线数学模型

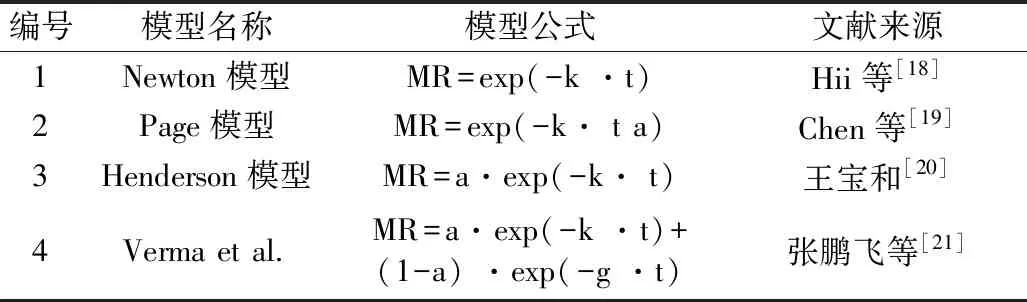

挂面干燥过程的模型拟合,对理解挂面干燥特性、优化挂面干燥工艺以及挂面干燥智能控制具有十分重要的意义。选用已有的4个干燥动力学数学模型(表2),对实验得到水分比数据进行拟合回归分析,选择适合表征挂面干燥过程的数学模型。采用决定系数R2、卡方检验值χ2及均方根误差(RMSE)对模型进行拟合评价,R2值越大,χ2和RMSE越小,模型的拟合性越好。

表2 挂面干燥曲线数学模型

回归分析表明,所采用的4个数学模型均能较好地模拟挂面干燥过程水分的变化规律,其R2均大于0.998 1,RMSE均小于0.010 56,χ2均小于3.054 4E-05。在考虑模型简便性和各项评价指标的基础上,认为Page模型是最合适的模型,其R2均值高达0.999 5,RMSE均值为0.005 16,χ2均值为3.054 4×10-5。

挂面干燥过程水分变化Page模型:

a=0.019 14+0.013 13T+0.013 6H-1.755×10-4TH(R2=0.93)

(1)

k=0.002 6-1.892 79×10-5·T-3.032 7×10-5·H+2.367 5×10-7T·H(R2=0.80)

(2)

将式 (1)、(2)代入Page模型中,得到:

MR=exp[-(0.002 6-1.892 79×10-5·T-3.032 7×10-5·H+2.367 5×10-7T·H)t^(0.019 14+0.013 13T+0.013 6H-1.755×10-4T·H)

(3)

2.2.4 干燥过程水分状态

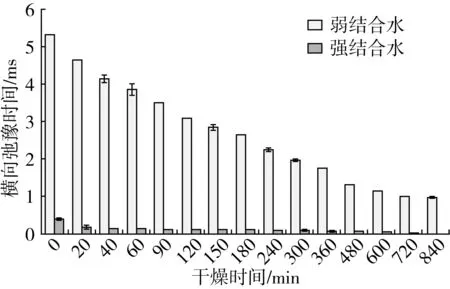

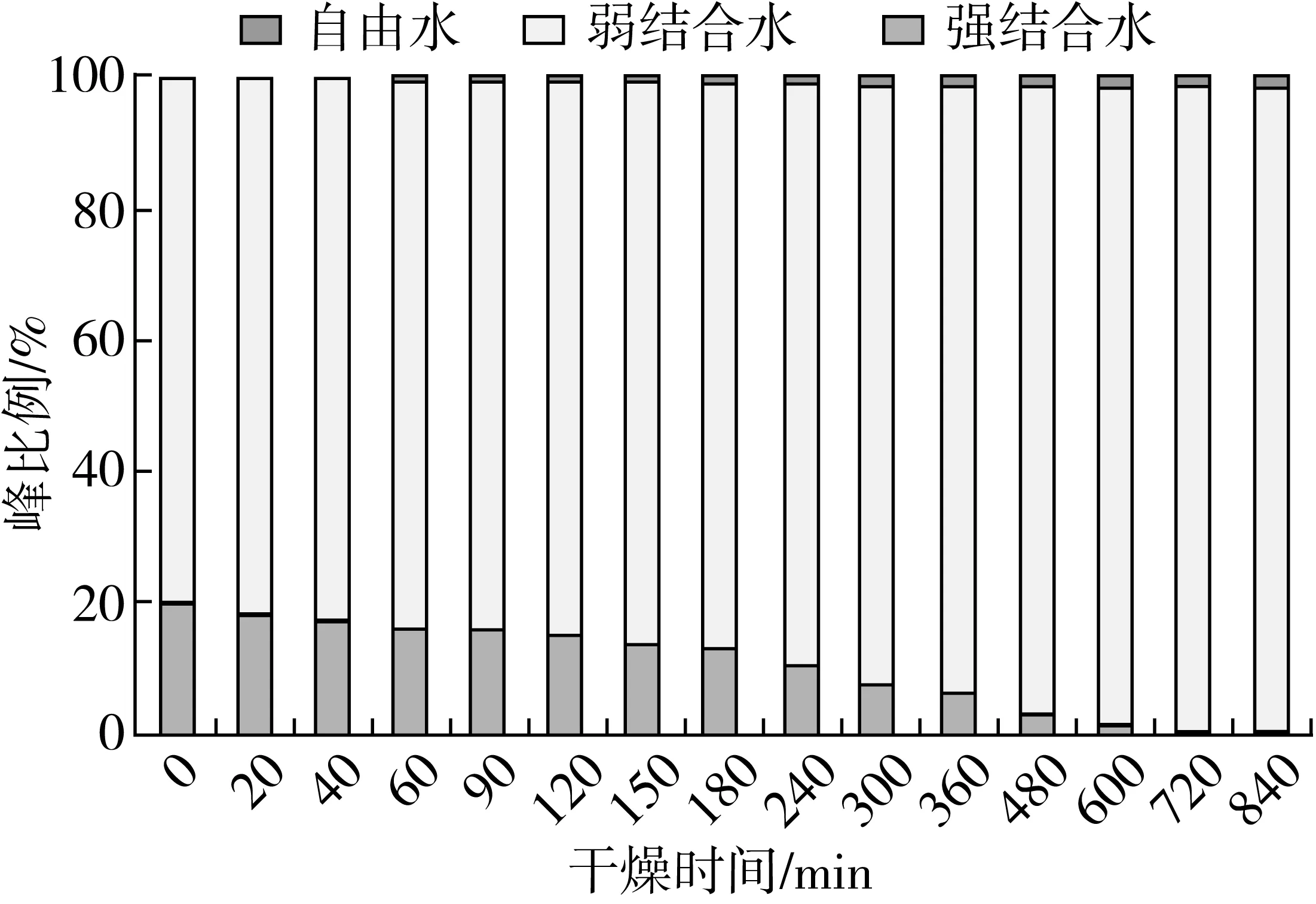

图6和图7是基于双螺杆挤压技术生产的圆形面条(R=2),同时利用低场核磁分析技术测定挂面干燥过程中水分状态变化[22]。分析发现,挂面在干燥过程中存在三种状态的水,强结合水(T21,0.04~0.40 ms;A21,0.25%~19.08%)、弱结合水(T22,0.96~5.34 ms;A22,80.81%~98.44%)、自由水(T23,74.50~266.47 ms;A23,0.11%~1.61%)。干燥过程中,强结合水和弱结合水的横向弛豫时间均有下降的趋势(图6),表明随着干燥过程的进行,该部分水与挂面中大分子物质,如淀粉、蛋白质等,结合得更为紧密。自由水横向弛豫时间也有下降的趋势,但波动较大。干燥过程中,强结合水的峰面积(A21)比例下降(图7),表明强结合水所占比例减少,弱结合水比例上升。干燥过程中水分主要以弱结合水形式存在。自由水所占比例有增大的趋势,而所占比例均在2%以下。

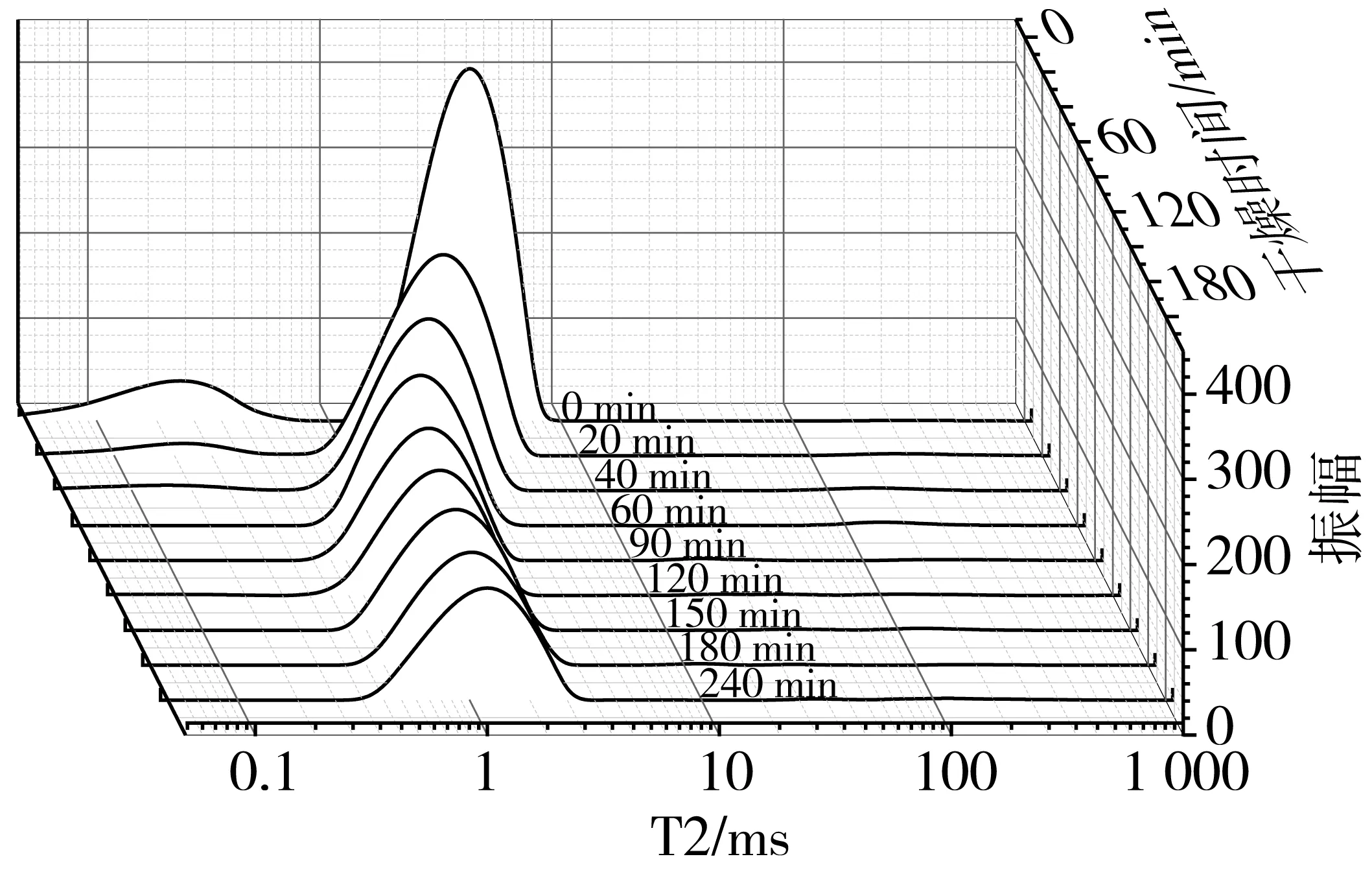

图8显示以谷朊粉质量分数为17.5%、淀粉质量分数82.5%的配比面粉为原料,初始含水率为30%的压延方形挂面在干燥过程中的T2谱变化[14]。随着干燥时间延长,T22逐渐减小。在其它含水率和谷朊粉含量变化的情况下,表现出基本相同的变化趋势。在初始干燥阶段,T22的波动范围为4~6 ms。干燥1 h后,T22降至2~3 ms;干燥1.5 h时,T22降至1~1.7 ms;1.5h后,T22基本维持稳定。说明弱结合水的自由度在降低,水分扩散速度降低。在干燥的中期和后期,挂面T2谱中出现T23峰(图8),说明极少量水分的自由度增大,挂面中存在自由水。

图6 挂面干燥过程的水分横向弛豫时间

图7 挂面干燥过程三种状态水的比例

图8 挂面干燥过程中水分结合状态变化

2.2.5 干燥过程水分迁移

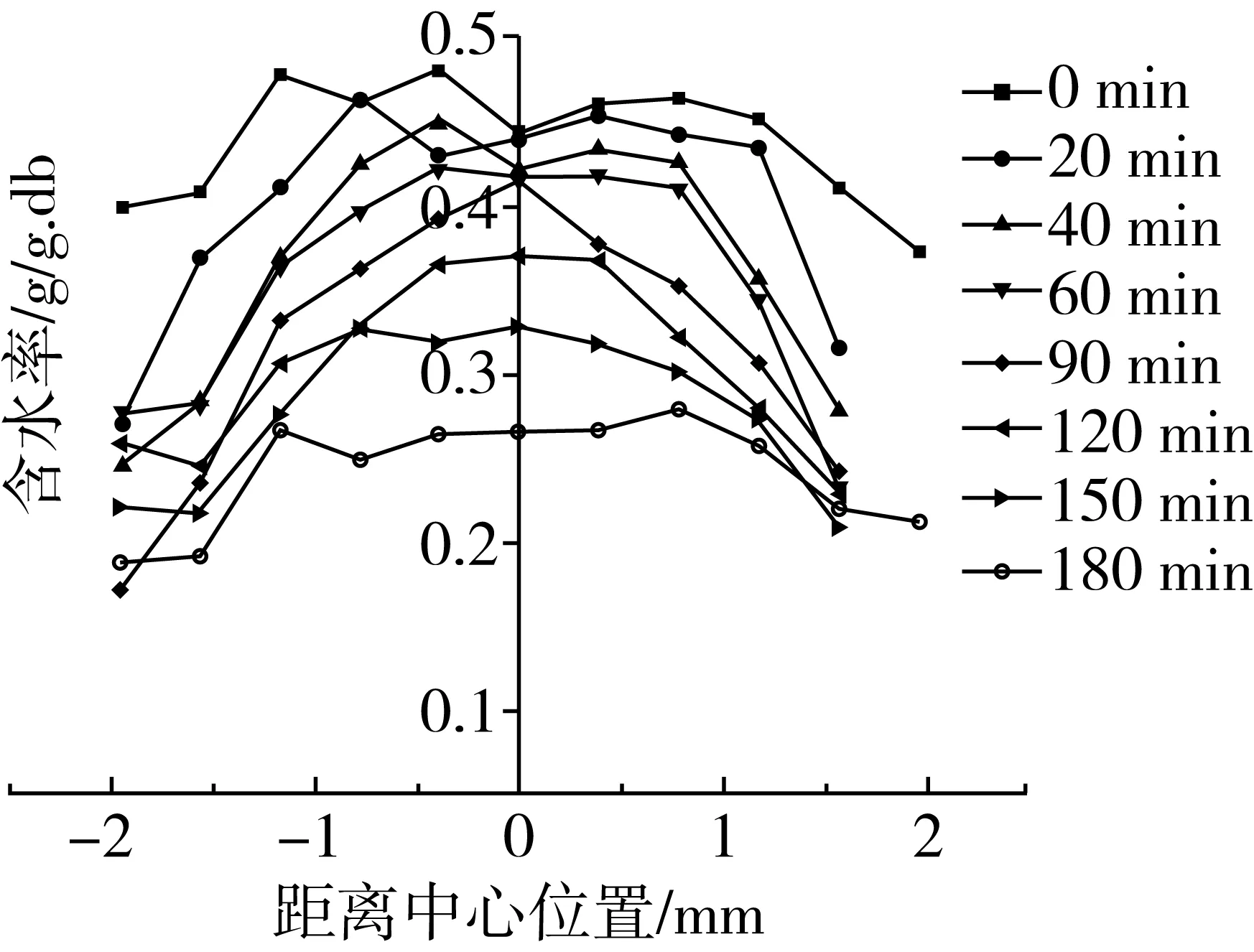

图9和图10是基于低场核磁成像技术及数据处理获得的干燥过程挤压圆形挂面内部0~180 min和240~720 min时距中心点含水率的变化曲线[22]。由图9含水率的中心点位移可以看出,在干燥过程中挂面含水率从中心点到挂面表面存在着一定的水分梯度,即靠近中心点处的含水率高,靠近表面的含水率低。随着干燥过程的进行,表面含水率下降幅度较中心点快,内外水分梯度增大。干燥90~180 min,中心含水率下降较快,内外水分梯度变小。干燥300 min及以后(图10),表面和中心的含水率梯度几乎消失,挂面内外含水率比较均匀,平均含水率缓慢降低。

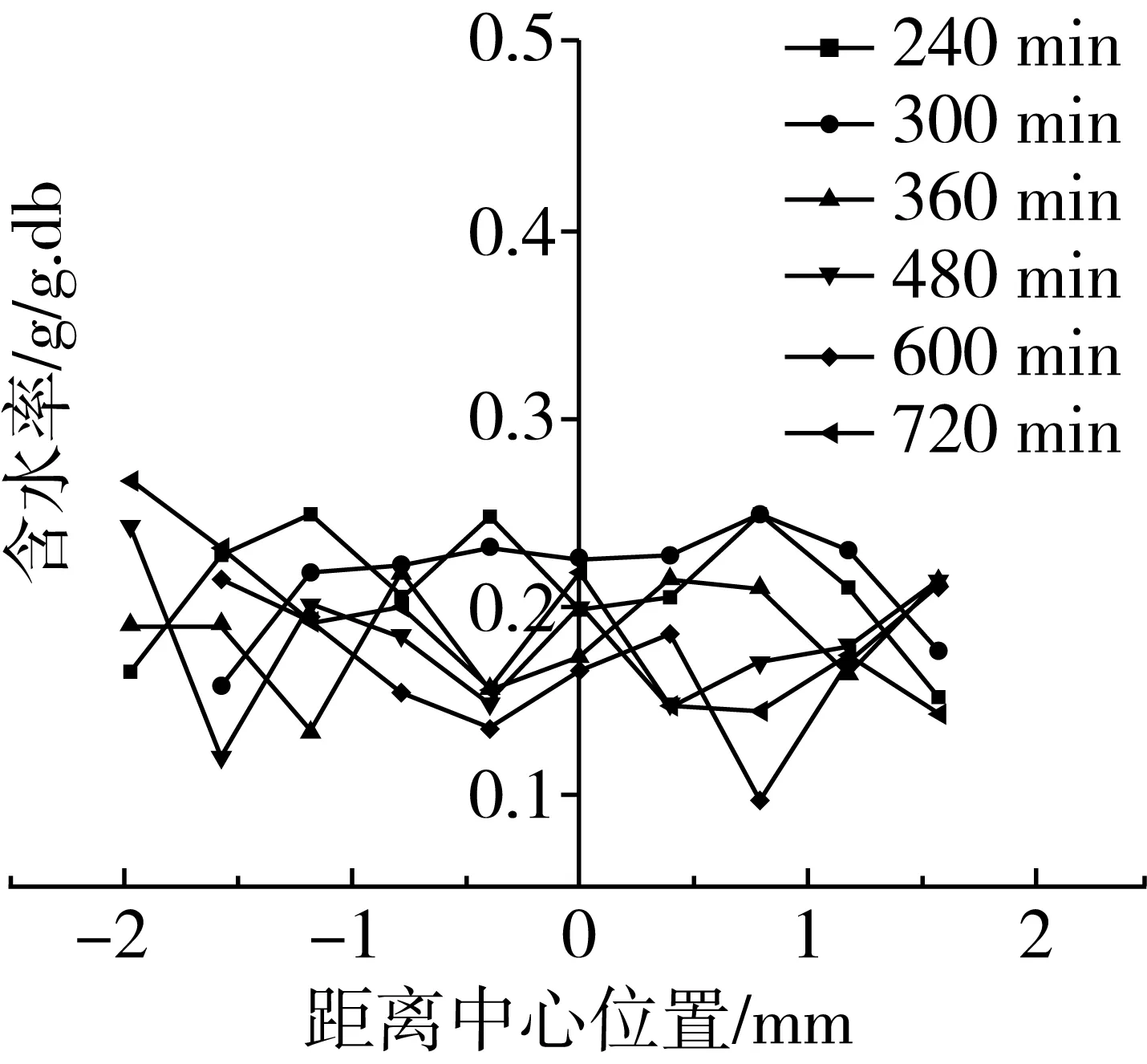

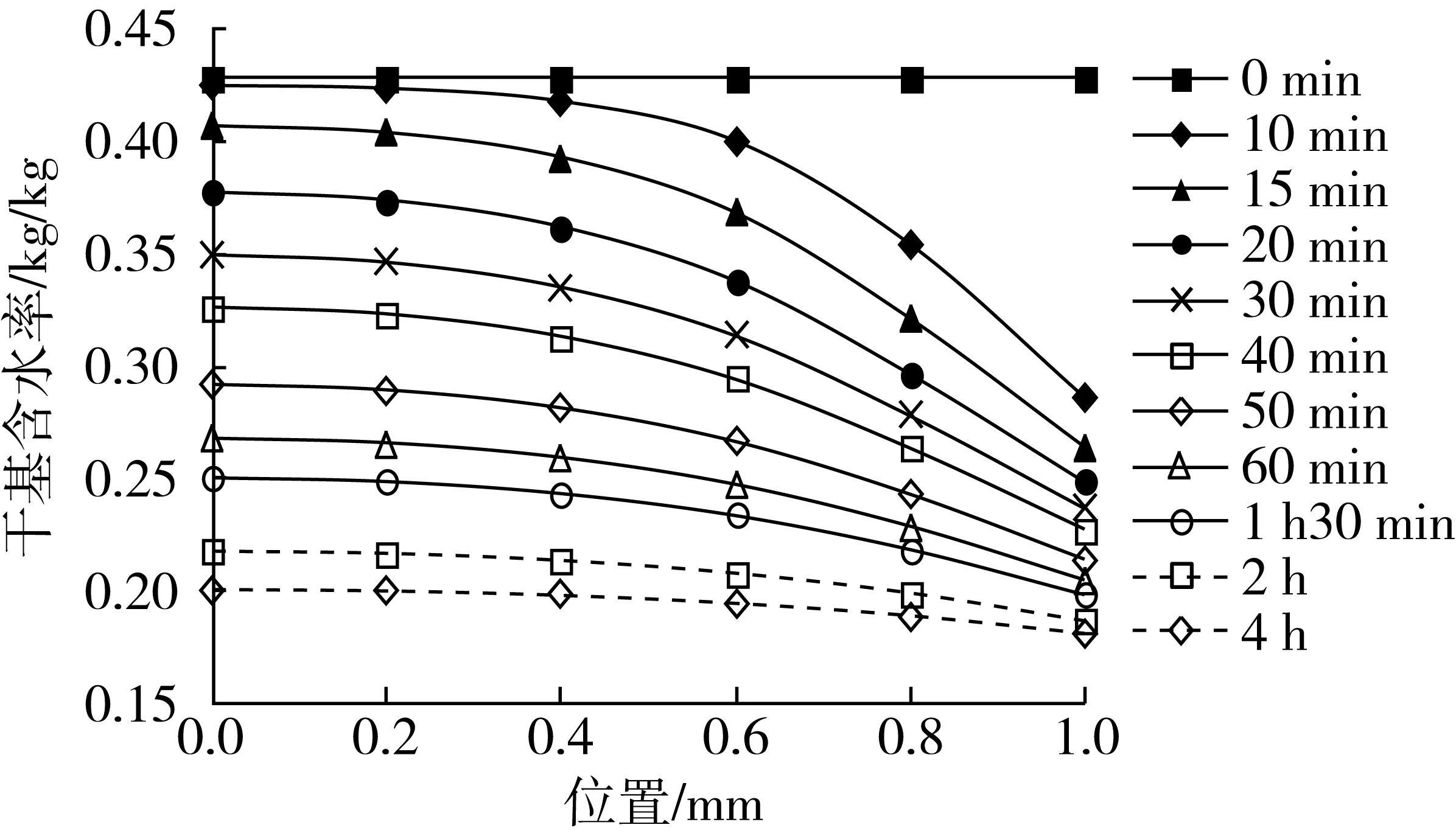

图11和图12清晰地显示挂面(方形)干燥过程中水分场(含水率)分布和变化。干燥开始前,含水率均匀分布于挂面内部各处;之后,挂面外部的含水率开始下降,而中心处的含水率未下降。在挂面内部存在一个含水率呈明显差异的界面,该界面在干燥过程中逐渐向挂面几何中心靠拢。从图11可以看出,干燥10 min后,该界面到达挂面的几何中心,此时中心处的含水率开始下降,表明此时几何中心处的水分开始向外迁移。从图12的曲线也可以观察到这个现象。随着干燥过程的继续,中心处的含水率逐渐降低,干燥60 min时挂面内部各处的含水率基本接近。可见,水分梯度的持续时间相对较长,而挂面内部的温度在30 min时就已经达到基本一致。挂面含水率变化与温度变化总体呈现相似的规律(图3)[14]。从图11和图12还可看出,挂面外侧的含水率等值线更密集,说明外侧的水分梯度大。

注:挤压参数:挤压温度30 ℃,模头半径2.0 mm。干燥条件参数:温度40 ℃,相对湿度75%图9 挂面干燥过程中中心和边沿不同距离 含水率的变化曲线(0~180 min)

图10 挂面干燥过程中中心和边沿不同距离 含水率的变化曲线(240~720 min)

注:原料配比:谷朊粉淀粉17.5%+82.5%,初始含水率30%。干燥条件:干燥温度40 ℃、相对湿度75%、风速1 m/s。初始条件:挂面初始温度293.15 K,初始湿基含水率30%;内部气体相初始温度293.15 K,初始水分浓度1.33 mol/m3。边界条件:传热传质分别采用对流换热、对流传质边界条件。图11 不同干燥时刻挂面内部含水率场分布图

图12 挂面内部含水率变化与位置的关系

3 讨论

3.1 挂面干燥过程温度水分运移规律与干燥阶段划分

徐秋水[23,24]曾向国内介绍日本挂面生产技术。冯学宁[25]介绍了使用连续隧道式挂面干燥技术的体会。行业标准《挂面生产技术规程》从烘房的结构出发,给出了挂面干燥烘房区域划分的区间概念(预干燥区、主干燥区、完成干燥区),及各区间相应的技术参数[26]。陆启玉[27]论述了挂面的干燥过程,从挂面的干燥特性出发,将挂面的干燥过程分为三个阶段:预备干燥阶段、主干燥阶段(依序又分内蒸发和全蒸发阶段)、最后干燥阶段;并系统介绍了各阶段的工艺控制要求、参数范围、注意事项等。这些技术、规程和概念对促进挂面工业化生产发挥了重要作用。前述研究或资料均没有论述挂面干燥工艺“三个阶段”划分相应的理论依据或实验数据。

本研究基于食品水分分析技术平台在线连续监测和自动记录功能,通过设计以温度、相对湿度为因素的三水平全因子实验,获得了精确度较高的9条挂面干燥曲线和对应的干燥速率曲线(图4)。特别是通过干燥速率曲线发现,挂面干燥速率在15 min前达到最高,之后急剧下降,30 min后明显降低。30 min到180 min干燥速率继续降低。180 min后干燥速率下降缓慢,240 min后趋于稳定。借助低场核磁共振分析与成像技术获得的挂面干燥过程水分迁移结果说明,干燥初期由于表面自由水和表层水分的蒸发使干燥速率迅速升高;之后,由于内部水分扩散较慢,吸附能力趋强,干燥速率下降(图6~图9);180 min后,挂面内部水分梯度减小,干燥速率减小(图10)。挂面干燥过程温度场在30 min时表面和中心温度基本一致(图3)。水分场显示,在干燥15 min时挂面的中心位置含水率已明显降低(图11、图12)。挂面干燥过程(温度40 ℃,相对湿度75%)三段论划分有其干燥过程温度传导、水分运移规律和特点的实验数据支撑,确实可分为预干燥阶段(0~30 min),主干燥阶段(30~180 min),最后干燥阶段(180~240 min至300 min)。另外,最后干燥阶段的终点应以目标含水率确定。

3.2 挂面干燥动力学研究结果与过程控制

借助装备有低场核磁共振分析与成像技术的食品水分分析技术平台,和该设备的在线连续监测和自动记录功能,可以根据实验目的设定干燥环境因素,包括温度、相对湿度、时间等。同时,这些因素的水平均涵盖了生产上挂面干燥工艺参数的操作范围,还可以配对组合和自动控制。食品水分分析技术平台的开发和创新性设计,极大地拓展挂面干燥过程实验的范围,提高测定精度,显著地减少工作量,同时还可应用于其他产品,如食品、林产品和中药材的干燥动力学研究。

挂面的干燥动力学和热力学研究结果对挂面干燥设备的设计和过程控制具有理论指导意义。例如,挂面预干燥阶段,挂面从室温进入烘房后,需要迅速吸收热量,以达到挂面内外热平衡,蒸发表面和表层水分。同时快速使挂面质量降低,减少因重力下垂出现粗细不均匀或断条现象。挂面预干燥阶段的热能供应与温度和湿度有关(表2)。当温度相同时,高湿度具有较高的能量(焓)[15]。高湿度还有利于挂面内外热平衡,降低表面收缩,防止酥面现象的出现[22]。但高湿度预干燥要求制作挂面的面粉具备一定的筋力,使挂面在预干燥阶段不易断条。由于新设计的挂面干燥生产线预干燥阶段相对湿度可以保证在85%以上,主干燥阶段相对湿度可以达到或接近饱和状态,理论上完全可以保证挂面干燥过程的要求。因此,没有必要额外增加外部设备补充湿度。索道式烘房不设干燥区间,隧道式烘房设计的干燥区间难以实现物理隔离,这些都给不同区间设计不同的干燥参数带来控制方面的困难。然而,根据实验数据设计的改良隧道式挂面烘房则很好地兼顾各自的优缺点,很好地解决了主要矛盾或问题。

3.3 挂面干燥过程智能化开发

本世纪初有专家指出,干燥技术仍沿着有效利用能源、提高产品产量及质量、减少环境影响、安全操作、易于控制、一机多用等方向发展。认为在线测量湿含量,使用模糊逻辑、神经网络、专家系统实现过程控制为重点内容之一。如果可以建立一个数学模型,该模型不仅考虑到湿热传递现象,而且可以预测产品的质量,那将成为发展新型干燥器(设备或工艺)的一个有用的工程设计工具[28]。同时,专家还指出,对干燥机理在微观水平上理解仍处于初始阶段。从某种意义上来说,“干燥过程”的模型化仍然是一个复杂而困难的任务。

装备有低场核磁共振分析与成像技术、重量连续记录系统、温度湿度可组合和自控系统的食品水分分析技术平台的开发,使得干燥物质的连续性干燥曲线和干燥速率曲线的获得、干燥参数的优化、干燥过程数学模型的建立,成为一种可以自动化输出,或智能化执行的过程,极大地减少研究工作的时间和人力投入。结合在线低场核磁共振分析与成像技术获得的干燥过程水分状态和运移规律,为设计和优化干燥工艺参数提供了理论依据或技术参数。从功能和拓展应用领域来看,该平台可作为发展新型干燥器(设备或工艺)的工程设计工具。

4 结论

食品水分分析技术平台的深度开发和拓展应用,使被干燥物质的干燥曲线和干燥速率曲线的获得、干燥参数的优化、干燥过程数学模型的建立等结果均可自动输出,可极大地减少研究成本。

挂面在干燥过程中,在15 min内,中心点含水率明显降低;30 min内表面和中心温度达到平衡状态;180 min后,水分梯度减小,干燥速率变化缓慢;温度是干燥的原动力,但对干燥速率的作用小于相对湿度的作用。干燥过程的三阶段划分和设计不同的干燥过程控制参数,符合节能、高效和保证产品质量的生产目标;预干燥期应保持较高的相对湿度,以提供较高的能量,减少面体表面收缩,避免“酥面”现象;而干燥后期过低的湿度易使挂面出现收缩应力,产生裂纹或断裂现象。

在食品水分分析技术平台上获得的干燥曲线和干燥速率曲线,是建立干燥过程控制模型的基础;合理的干燥过程控制模型,以及对干燥过程水分状态和运移规律的认识是干燥过程智能化控制的依据和前提。