大牛地气田丛式小井眼集约化钻井技术

张 辉

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

大牛地气田是中国知名致密低渗透气藏之一,纵向发育多套储层[1-6]。但随着勘探开发的不断深入,已经进入综合调整期,储层品味逐步变差,井网密度不断加剧,征地、环保等要求日益严格,且伴随国际油价的持续低迷,效益开发对钻井降本减费提出了更高的要求。井身结构简化和丛式井组的应用是钻井提速的重要手段之一,能够减少钻井程序,降低钻头切削面积,减少废弃物处理,推动集约化钻井,缩短钻井周期,为降本增效拓展了空间。目前国内对于丛式井组工厂化开展了积极探索,并取得了成功,如四川涪陵页岩气工厂化钻井、苏里格丛式井钻井等[7-9];而对于井身结构简化的相关研究较少,主要是受限于后期作业及市场非标工具配套不完善[10]等原因。笔者结合大牛地井网分布条件开展了丛式小井眼集约化钻井技术探索研究,发现主要存在以下难点:①井网密度大,单个平台井数少,均为定向井,经济有效的丛式井组施工模式需要优化;②征地难度大,井网间距小,井间干扰风险大,目的层垂直中靶对轨迹的平滑性提出了较高要求;③井眼尺寸变小,施工排量受限,钻头水力破岩能力降低,影响机械钻速;④刘家沟组地层承压能力低,小井眼增大了环空压耗,固井易憋漏地层。综上可知:应通过完善丛式井组施工模式,减小井眼尺寸,优化井眼轨迹,设计强研磨钻头和低密度水泥浆体系,以保障丛式小井眼集约化钻井技术得以优化。

1 丛式井组施工模式

国内丛式水平井井组工厂化作业模式主要有3种[11-13]:整拖式“井工厂”作业模式、批量化单钻机“井工厂”作业模式和流水线双钻机“井工厂”作业模式,分别采用单钻机单口井依次完成施工、单钻机逐个开次完成施工和双钻机逐个开次完成施工。涪陵页岩气田实践表明,当平台布井少于6 口时,3 种模式工程费用接近;当平台布井超过10 口后,批量化单钻机“井工厂”作业模式和流水线双钻机“井工厂”作业模式降本减费更具优势。

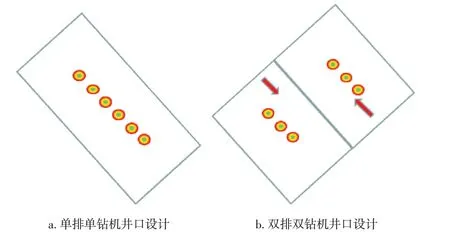

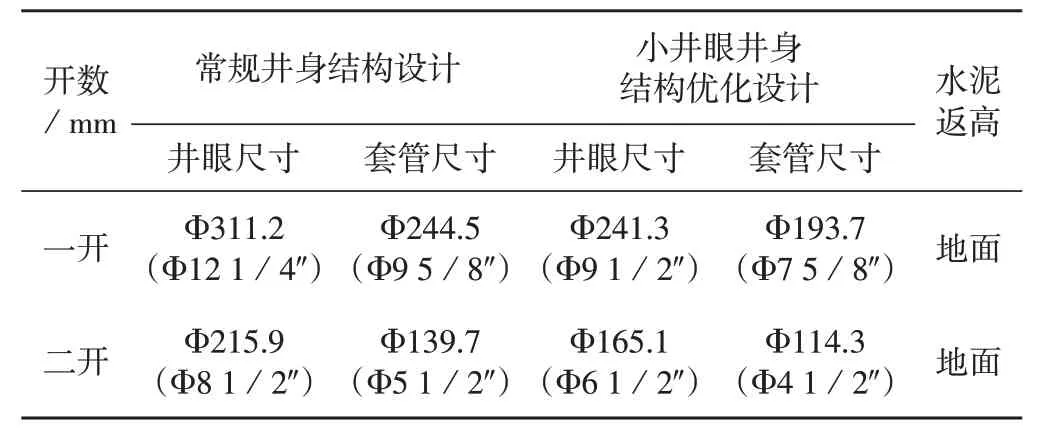

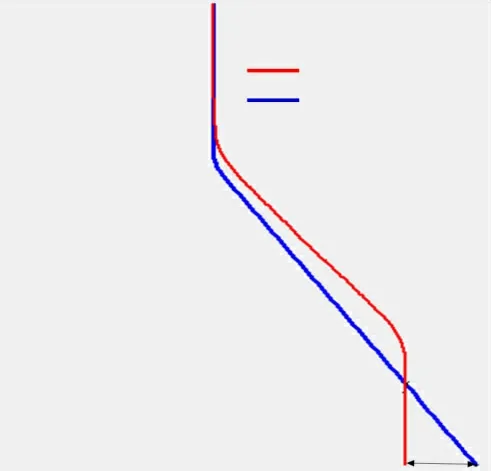

与涪陵页岩气田相比,大牛地气田小井眼丛式井组有以下不同:①井组均不大于6 口井,施工井数少;②二级结构定向井施工,单井钻井周期短,平均钻井周期为20.11 d,钻机拖动逐开次施工优势不足;③工厂化作业需要改进钻机,现场配套不足。因此,大牛地小井眼丛式井组优选整拖式“井工厂”作业模式,设计单排单钻机和双排双钻机作业模式。以六井组为例,单排单钻机作业模式是井口“一”字型排布,单个钻机依次完成6 口井施工;双排双钻机作业模式是井口“二”字型排布,两台钻机对向各自完成3口井施工(图1)。常规单井井场面积为6 300 m2,丛式井组井口间距设计为5 m,六井组单排单钻井施工模式可节约4.72 个井场;采用液动滑轨整托式搬迁,单井搬迁周期设计为8 d,井组间单井搬迁周期设计为2天,六井组预计累计搬迁时间为18 d(表1)。

图1 井口设计图

表1 丛式井组施工模式指标对比表

2 井身结构优化

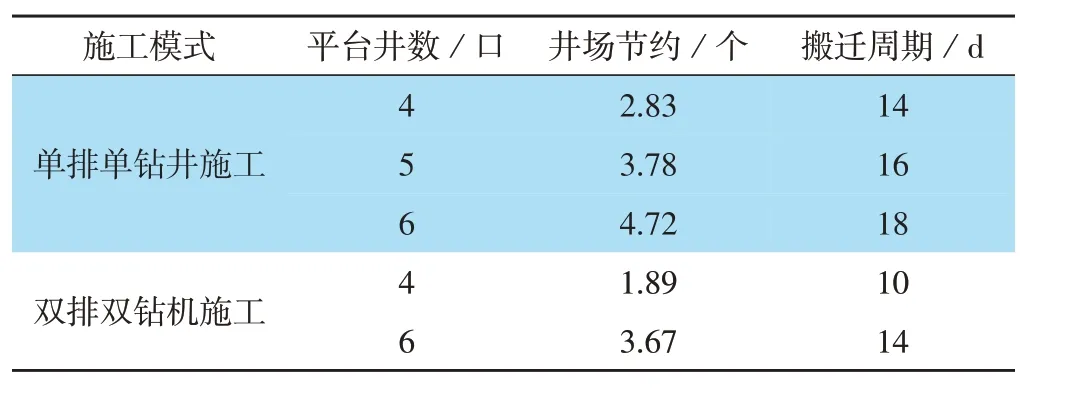

大牛地气田常规定向井采用二级井身结构设计,一开采用直径为311.2 mm 钻头,下入外径为244.5 mm 套管封固第四系黄土层和白垩系砂泥岩易漏、易垮塌层;二开采用直径为215.9 mm 钻头,下入外径为139.7 mm 生产套管固井。为减小钻头切削面积,并保障压裂等作业要求,以外径为114.3 mm生产套管固井为基准,逆向设计井身结构。一开优化直径为241.3 mm 钻头,下入外径为193.7 mm 套管固井;二开采用直径为165.1 mm 钻头,下入外径为114.3 mm 生产套管固井;井眼尺寸缩小了22.46%~23.53%,套管尺寸缩小了18.18%~20.78%(表2)。

表2 井身结构对比表

当压裂改造层小于等于3层时,采用机械分压工艺,井口选用KQ65-70 型井口,封隔器以上采用N80 钢级外径为73.0 mm 加厚油管,抗内压为72.9 MPa,封隔器以下采用P110钢级外径为73.0 mm加厚油管,抗内压为95.6 MPa,油管壁厚均为5.51 mm,后期采用压裂管柱直接投产。当压裂改造层大于3层时,采用可溶桥塞分压工艺,选择KQ103/65-70型压裂井口,采用P110 钢级外径为114.3 mm 的管柱,优选外径为60.3 mm油管作为生产管柱[14]。

3 井眼轨迹优化

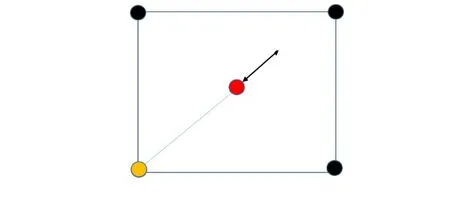

大牛地气田面积为2 003 km2,已完钻上千口井,井网间距约为600 m。受限于地下井网和地面征地条件,若采用“直—增—稳”三段制轨道设计,目的层位移较大,轨迹易进入邻井的泄气半径内,产生井间干扰(图2)。因此目的层设计两个靶点,利用垂直中靶控制轨迹,采用“直—增—稳—降—直”S型轨道设计(图3)。

图2 目的层井间干扰水平投影示意图

图3 轨道垂直投影对比示意图

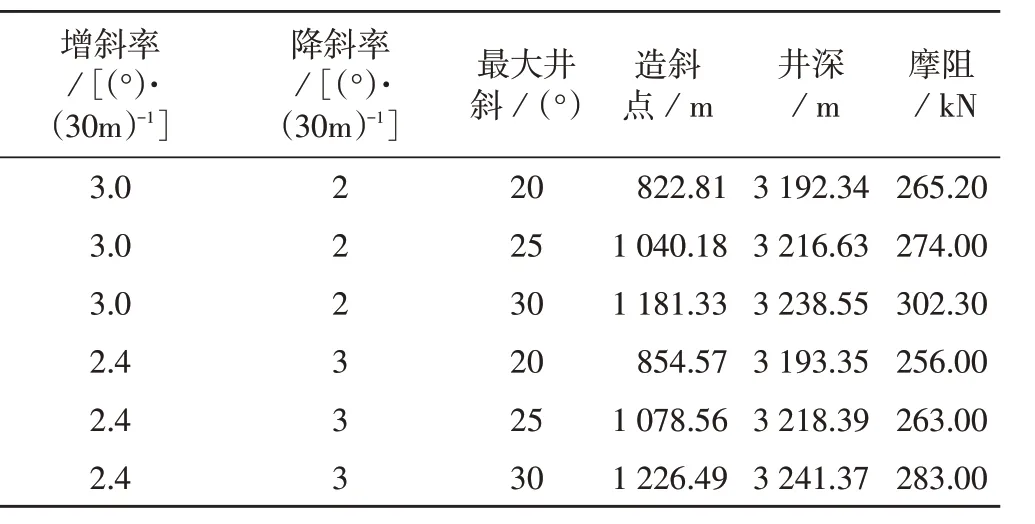

与“直—增—稳”三段制定向井相比,增加了降斜和下部直井段,且储层埋深更深,垂深为3 200 m,摩阻、扭矩较大,88.9 mm钻具加压难度增大。结合实钻数据,利用landmark 软件开展摩阻分析,优化井眼轨迹。结果表明,造斜率一定时,井斜越小,摩阻越小;井斜一定时,2.4°/30 m~3°/30 m 设计轨道的摩阻低于3°/30 m~2°/30 m设计轨道。造斜点优选稳定地层,设置上限为800 m,因此优选2.4°/30 m增斜,3°/30 m降斜,井斜20~25°的轨道设计(表3)。依据《丛式井平台布置及井眼防碰技术要求:SY/T 6396-2014》,丛式井组一开井深依次错开10 m 以上,造斜点依次错开30 m以上,保障钻井施工安全。

表3 轨道设计对比数据统计表

4 钻头及钻具优化

定向井完钻层位为下奥陶统马家沟组,其中上古生界以泥岩、泥质砂岩和粉砂岩为主,下古生界马家沟组以灰岩和白云岩为主。综合室内岩石可钻性微钻头实验和声波时差计算可钻性级值,其中和尚沟组及上部地层,PDC 钻头垂向可钻性级值基本上分布在4,属于软地层;和尚沟组—石千峰组PDC钻头垂向可钻性级值基本上分布在7,上石盒子组太原组地层岩石可钻性与和尚沟组—石千峰组地层基本相当,均分布在7~8,马家沟可钻性级值介于6~8,属于中—中硬地层。

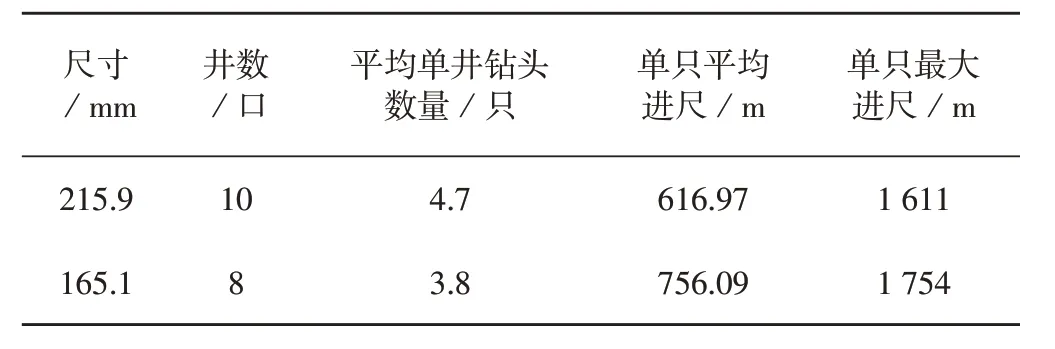

设计PDC 钻头采用五刀翼,中抛物线设计,中心部位镶锥形齿,直接顶碎中心岩心,提高机械钻速;后排齿设置锥形齿,提高外部切削能力;中等密度布齿,主切削位置使用的复合片磨耗比高,配合后排锥形齿,增强了钻头攻击性和抗冲击性;优化水力结构,加深水道,七水眼布置提高了钻头排屑效率[15-17],适用于中等硬度含有夹层地层(图4)。配套101.6 mm 钻具,内通径为84.84 mm,提高钻具加压能力和岩屑床清洗能力。现场应用8口井,单井二开钻头消耗为3.8 只,平均进尺为756.09 m,单只钻头最大进尺为1 754 m,实现了二开两趟钻完钻,其中单井最快机械钻速为17.87 m/h,最短钻井周期为13.33 d(表4和表5)。

图4 设计的PDC钻头出井图

表4 常规井和小井眼钻头使用情况对比表

表5 D1-XX井钻头使用情况表

5 防漏固井设计

大牛地气田中生界底部刘家沟组地层承压能力低,地层破裂压力当量密度为1.22~1.27 g/cm3,水平井技术套管固井将井眼直径由215.9mm 扩大为222.3 mm,增大了环空间隙,固井漏失得到明显改善;常规定向井井眼直径为215.9 mm,下入外径为139.7 mm 生产套管固井,采用一次注水泥双凝固井工艺,1.90 g/cm3尾浆封固气层以上300 m,1.33 g/cm3领浆返至井口,封固段长3 200 m,通过压力节点控制工艺,保障了固井一次全返。研究表明,随着环空尺寸减小,环空压耗增大,当环空间隙小于25 mm 时更为明显[18]。165.1 mm 井眼直径尺寸变小,环空间隙变窄,按照井径扩大率7%,环空截面积仅为14 249.64 mm2,较常规215.9 mm 井眼直径缩小了46.4%,循环压耗增大,现场施工最高泵压为30 MPa,较常规增大了5.2 MPa,多口井憋漏地层。

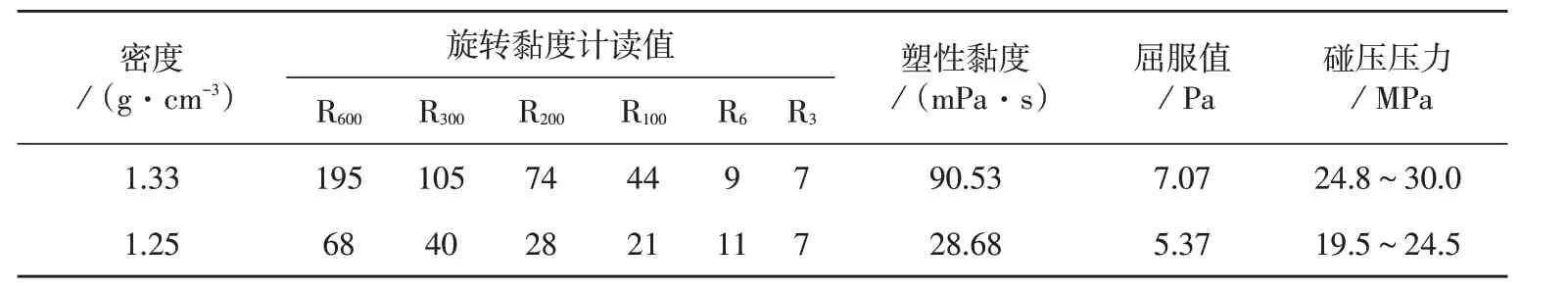

进一步降低水泥浆密度,调整浆体流变性是降低泵压的重要手段之一[19-23]。采用电厂漂珠和人工漂珠复配为1.25 g/cm3低密度水泥浆体系,电厂漂珠具有质轻、强度高的特点,可以减少人工漂珠受压破碎引起的浆体密度上升,体系较为稳定,同时塑性黏度和屈服值降低,提高了固井的顶替效率。现场应用固井碰压压力降低了5.5 MPa,保障了水泥浆一次全返至地面(表6)。

表6 领浆体系流变性对比表

6 现场应用

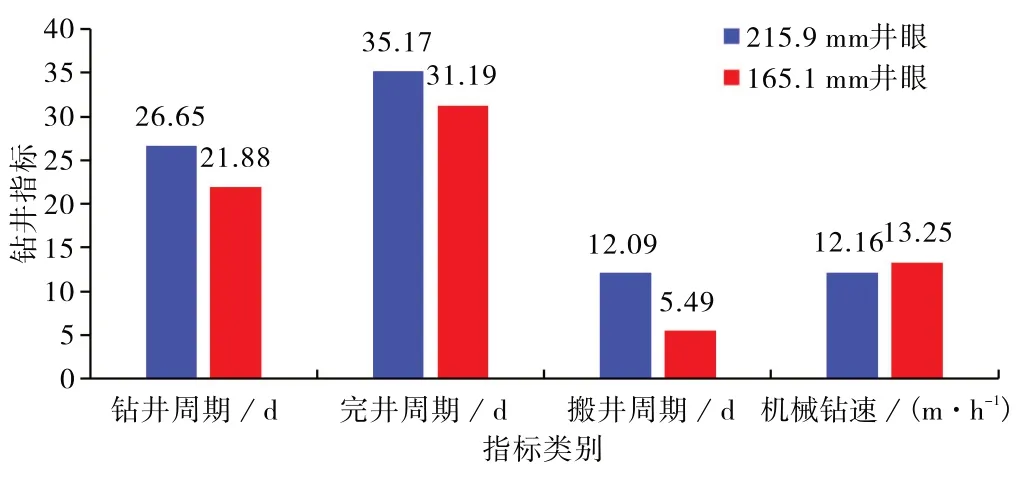

2019 年大牛地气田完钻小井眼井共计19 口,4个井组,单个平台最多为6口井,平均钻井周期缩短了24.54%,平均机械钻速提高了15.04%,固井优良率为100%,其中平均搬迁时间缩短了54.49%,最短搬迁时间为1.92 d(图5)。与常规井眼相比,小井眼废弃钻井液及岩屑处理减少了48.46%,水泥浆用量减少了44.84%,套管费用节约了25.28万元;丛式井组第二口及以后单井征地费用降低了65.6 万,搬迁费用降低了26.03 万元,钻前费用降低了18.6 万元,取得了较好的提速降本效果。

图5 钻井指标对比图

7 结论

1)在小井眼完井工艺配套完善的条件下,逆向简化井身结构,缩小井眼尺寸,是钻井提速降本的重要途径之一。

2)直径为165.1 mm钻头下入外径为114.3 mm生产套管固井,能够满足大牛地致密低渗气藏的后期作业要求,PDC 钻头中心部位和后排齿的锥形齿设计有助于提高小井眼破岩效率,1.25 g/cm3低密度水泥浆体系降低了施工泵压,有利于一次全返固井。

3)小井眼和丛式井组的集约化应用缩短了建井周期,节约了搬迁、征地、钻前等费用,降低了废弃物、水泥浆及套管等成本,利于推动大幅提速降本,具有较好的推广应用价值。