基于视野锥的维修可视性分析方法改进

何春华,方舟,李阳,易朋兴

华中科技大学 机械科学与工程学院,湖北 武汉 430074

0 引 言

随着舰船设备的日趋复杂化,其维修成本超过了系统寿期费用的一半[1],故需要在舰船设计初期进行维修性分析,以提高维修性水平,减少维修所需人力及其他维修保障资源的要求,并为装备全寿期管理和维修性持续改进提供必要的信息。可视性分析是维修性分析的重要组成部分[2],良好的可视性意味着维修时具有较好的视觉保障,为后续维修可达性分析及安全性分析等提供保障[3]。因此,维修可视性分析具有重要意义。

张源涛等[4]利用CATIA软件的视野分析模块对加油车进行多条件分析,确定了视野分析方法的可行性,但是其研究缺少理论分析内容。吴溪等[5]建立了以人眼和物体为导向的可视性分析方法,从理论上分析了维修作业对人体视觉的要求。曾毅等[6]基于CATIA软件验证了基于可视锥与基于截平面法的可视性研究方法的实际应用情况,比较了各自优缺点。方雄兵等[7]从可视性与可达性及操作空间的耦合关系角度出发,提出以维修部位为导向的可视性分析方法,并在Jack软件中实现了相应的模块功能设计。陆中[8]在对民用飞机维修性并行设计时,将视野锥模型简化,建立了其在截平面上的可视区域范围。李倩等[9]建立了人眼可视范围的半透明模型,并绑定在人体模型上,通过驱动人体模型实现了可视性的动态评估。郎晓敏[10]基于人眼视野提出了一种内切锥验证法,根据人眼特征,将多眼视野叠加,形成人眼的内切锥,该方法考虑了人的双眼与单眼的视野问题,但并未考虑维修中的实际情况。

当前以人眼视野范围建立的视野锥维修可视性评价方法中未对可视性进行量化评估,且未考虑视野中存在遮挡的情况,针对此问题,本文拟建立平面视野范围模型,进行可视性量化评估,建立人眼到物体各部分的视线模型,通过视线与其他物体相交情况确定遮挡情况,并结合DELMIA软件完成功能模块的设计与开发。

1 基于人眼视野锥的维修可视性方法

1.1 人眼视野范围与视野锥

视距是两眼连线中点至观察点的距离;视线是观察点和两眼连线中点的连线;视野是头部保持固定时人眼转动能够看到的最大空间[10]。受人的生理特征限制,人的视野所能看到的空间角度范围有限。如图1[11]所示,在头部保持不动、眼珠转动的情况下,在水平视野方向上,中心线左、右各15°是人眼的最佳水平视野范围,中心线左、右各35°是人眼的最大水平视野范围。在垂直视野方向上,水平线下15°的视线是人的正常视线,这是人眼最舒适的视线。该视线的上、下15°是人的最佳垂直视野范围,正常视线上方40°至下方20°是人的最大垂直视野范围。上述视野范围是人体的双眼视觉范围。

图 1 人眼视野范围[11]Fig. 1 Visual field of human eyes[11]

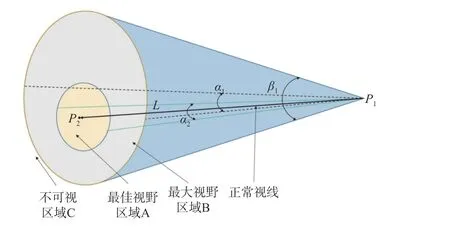

根据此范围可以生成一个近似表示人眼视野的锥体。如图2所示,内部最佳视野的圆锥在平面上的范围为最佳视野区域A,外部最大视野的椭圆锥在平面上的范围为最大视野区域B,在区域B之外的范围为不可视区域C。其中,P1点为视线起点,P2点为该平面上最佳视野区域中心点,P1P2为正常视线,其长度为L;α1为水平最大视野角度;β1为垂直最大视野角度,α2为最佳视野角度。

图 2 视野锥模型Fig. 2 The model of visual field cone

在视野锥底面,人眼的最大和最优视野边界方程分别为

1.2 视野锥可视性的评价方法

1.3 实际工况中面临的问题

上一节所述理论模型为视野锥可视性分析的一种模型。目前,常用的基于视野锥的维修可视性分析方法是利用软件将人眼视野区域进行绘制,然后通过目视观察零件所在视野区域内的位置,并按照规则表打分,根据分值及观察的视野状态定性描述可视性,从而完成可视性分析。但是,这种分析方法较简单,缺少对维修对象的如下2种实际情况的考虑:

1) 维修不同尺寸的物体需要不同的视距。同一个物体与人眼距离不同时,其维修效果也会存在差异。上述方法只研究了相对比例的大小问题,而未加入视距研究。

2) 零件遮挡在实际维修中必然存在。维修人员面对的对象通常是由多个零件组成的装配体,此时零件的相互遮挡是常态。

因此,为了提高可视性分析结果与实际维修工况的吻合度,需考虑:1)在维修时,不同尺寸的物体若视距不同,可视性效果也不同;2)针对有遮挡的物体需要进行有效的遮挡物判断,并进行量化。

2 改进的可视性分析流程

图3所示为改进的可视性分析流程。首先,将视野区域进行量化评估,自动判断物体所在的视野区域,得到基础视野分数;然后,获取体积视距比,并引入其评分系数;最后,自动判断物体是否被遮挡并将其作为辅助评分标准。最终,通过式(4)得到量化的可视性分数。

式中:t1为基础视野得分;t2为体积视距比得分;t3为遮挡系数。

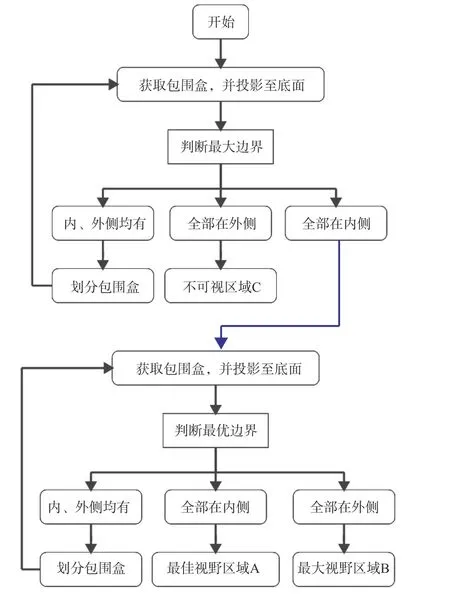

图3中,步骤5~7为该方法的核心流程。利用步骤5可以判断物体在视野中的位置,包括如下方面:1)获取视锥边界及物体包围盒并投影至底面;2)判断包围盒与2个视野区域边界的相对位置关系;3)计算区域占比,得到可视性的评分。其中,第2个方面是关键步骤,详见图4所示。首先,获取包围盒的8个顶点;然后,投影至底面,判断包围盒的8个顶点与最大视野边界的相对位置关系。

图 3 改进的可视性分析流程Fig. 3 The improved visibility analysis process

图 4 区域边界判定方法Fig. 4 The process of the visual field determination

1) 若8个顶点都在最大视野边界外,当前包围盒处于不可视区域C,即包围盒内的物体不可视。

2) 若部分顶点在边界内,部分顶点在边界外,当前物体一部分在最大视野内,一部分在最大视野外,则通过分割包围盒的方法,分别确定处于包围盒边界内部以及外部的部分,将新分割的包围盒与最大视野边界循环判定。分割后的包围盒若在边界外则处于区域C,若在边界内则继续与最佳视野边界判断,确定准确位置关系。若分割至9次(共分割出512个小包围盒),仍然存在与最大视野边界交叉现象时,则不再分割,判定包围盒处于不可视区域C。

3) 若8个顶点都在最大视野边界内,则表示当前物体可视,但尚未确定物体与最佳视野的关系,故需要继续判断其与最佳视野边界的位置关系,从而得到物体在视野区域中的准确位置。在最佳视野边界判断中,若包围盒8个顶点都在最佳视野边界内,则当前包围盒处于最佳视野区域A;若8个顶点都在边界外,则当前包围盒处于最大视野区域B。在判定过程中,若包围盒部分顶点在最佳视野边界内,部分顶点在最佳视野边界外,则将当前包围盒分割为2个小包围盒,并循环最佳视野边界的判定步骤。若分割至9次(共分割出512个小包围盒)时,仍然存在与最佳视野边界相交的现象时,则不再分割,判定包围盒处于最大视野区域B。

判定过程结束之后,对A,B,C视野区域中物体部位进行统计得到区域占比,再基于表1[5]给出的规则寻找对应的视野得分,从而得到一个基础的视野分数。物体的总部位数量为S,物体在区域A的部位数量为SA,在区域B的部位数量为SB,在区域C的部位数量为SC。

表 1 基于可视锥的可视性详细评分表[5]Table 1 Detailed visual rating table based on visual cone[5]

利用改进的可视性分析流程的步骤6生成视距和体积比例系数,调用DELMIA 软件的函数接口,直接获得待观察零件的体积和视距,将其比值与表2[4]所示的规则进行对照,从而得到体积视距比的辅助得分。针对不同维修任务要求,给出相应的视距推荐值,不同的物体体积对应不同的视距值。

利用步骤7判断物体的遮挡状况,生成遮挡系数的具体方法,如图5和图6所示。由图可见,首先利用包围盒延长碰撞检测,初步判定有无遮挡;若有遮挡,利用投影连线法判定遮挡占比。

表 2 体积视距比评分系数[4]Table 2 Grading coefficient of volumetric stadia ratio[4]

如图5所示,在计算时将包围盒延长至人眼处生成一个新的轴向平行包围盒,采用分离轴定理[12],将新包围盒和周围物体进行碰撞检测。有碰撞表示可能存在遮挡,需进行下一步检测;无碰撞表示无遮挡,可直接得到遮挡系数。

图 5 包围盒碰撞检测示意图Fig. 5 Schematic diagram of bounding box collision detection

若有遮挡,需进一步判定遮挡占比。如图6所示,去除未相交的零件,将待观察物体投影至视锥底面,对投影区域进行均匀划分,取出各个区域的中心点,将中心点与双眼中点的连线作为视线。检验视线是否与其他物体相交,若是则表示物体该部分被遮挡,若不是则表示物体该部分未被遮挡。

图 6 视线相交示意图Fig. 6 Schematic diagram of the intersection of lines of sight

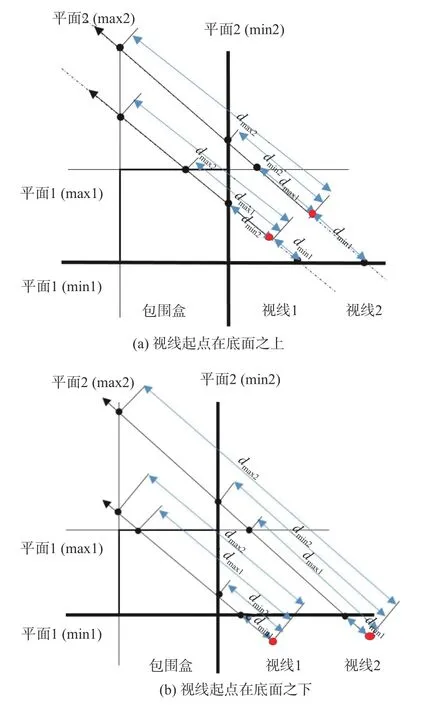

视线判定是否被遮挡是本研究的重点,下面将详细介绍。如图7所示,为方便表示,采用二维图像表示视线与包围盒的相交情况。当视线起点分别在包围盒底面上、下方时,视线1与包围盒相交,视线2与包围盒不相交,其中平面1(min1)、平面1(max1)为一组相对平面,min1为靠近视线起点的面,max1为远离视线起点的面;min2和max2的定义相同。由图7(a)可见,从视线1的起点到视线与包围盒4个面的交点的距离按大小排列为dmin1<dmin2<dmax1<dmax2,从视线2的起点到视线与包围盒4个面的交点的距离按大小排列为dmin1<dmax1<dmin2<dmax2。由图7(b)可见,从视线1的起点到视线与包围盒4个面的交点的距离按大小排列为dmin1<dmin2<dmax1<dmax2,从视线2的起点到视线与包围盒4个面的交点的距离按大小排列为dmin1<dmax1<dmin2<dmax2。通过比较dmax1与dmin2,可以判断视线与包围盒的相交情况。若dmin2<dmax1相交,视线与包围盒相交;若dmax1<dmin2,两者不相交。首先,通过求解视线起点至各个面的距离,确定靠近面与远离面;然后,通过式(5)和式(6)求解视线与平面的交点,从而求得视线起点到各交点的距离;最后,通过比较距离大小,即可判断视线是否与包围盒相交。

式中:n为平面法向向量;M为平面上的一点;P为视线与平面的交点;t为常数。

通过式(5)和式(6)可以求得

若t>0,平面与视线相交,将t代入式(6)即可求得视线与平面的交点P。

3 功能模块的设计与实现

利用组件应用架构(CAA)+快速应用研发环境(RADE)对DELMIA软件进行二次开发,实现维修可视性分析模块,主要包括研究对象选取、视野编辑、可视性计算和评估界面开发。

1) 研究对象选取。在DELMIA软件的图形窗口中对虚拟人和观察物用鼠标进行点选,自动识别虚拟人和可视性物体。选取可视目标后,为节约后续验证过程中的计算量,针对目标构建包围盒,并对包围盒进行离散化。

2) 视野编辑。选取观察者之后,默认生成一个视野锥模型,同时可自行设定最大以及最佳视野区域角度。仿真人员输入一个角度,若输入的角度未超过人眼视野范围,将输入的角度设定为视野角度;若输入的角度超过人眼视野范围,将最大视野角度设定为视野角度。

图 7 视线与包围盒相交示意图Fig. 7 Schematic diagram for the intersection of sight and bounding box

3) 可视性计算。在DELMIA软件中设定一个仿真过程,可视性分析既可对某一时刻进行分析,也可对某一时间段进行分析,输入相应的时间就可进行相应分析。可视性计算模块是在VC++环境下编程完成的。

4) 评估界面开发。如图8所示,开发的整体界面模块以小窗口的形式内置在DELMIA软件中,界面将上述3个功能进行了合理配置,且方便操作。需要进行分析时,点击图标跳出评估界面。评估界面通过RADE的component模块完成。

4 仿真与分析

图 8 可视性评价界面Fig. 8 The interface of visibility evaluation

选用自动焊接工作站,建立模型,同时应用现有的以及本文改进的可视性方法对其进行分析。将模型数据输入已经安装分析模块的DELMIA软件,在静态和动态情况下进行扳手的维修可视性分析,在整体图和视野图中均用红色圆圈将扳手表示出来。在图9和图10中,红色视图窗口是当前DELMIA软件自动生成的可视性窗口,中间圆形区域为最佳视野区域,红色透明区域为最大视野区域,其余为不可视区域。由图9可见,通过对某一时刻进行静态分析,基础视野得分为0.89,遮挡系数为0.78,体积视距比系数为0.8;通过视野窗口对当前可视性的实际情况分析如下:观察的零件为扳手,整体处于最佳视野偏上,但是由于右手将扳手部分遮挡,当前可视性为良好。由图10可见,通过对某一时间段的动态分析,基础视野得分为0.92,遮挡系数为0.7,体积视距比系数为0.8;通过视野窗口对当前可视性的实际情况分析如下:扳手在旋转过程中从遮挡较小位置至遮挡较大位置最后到一个不被遮挡的位置,整体可视性为良好,但是在某个时间段存在可视性较差的情况。通过上述对比分析可知,利用当前视野锥可视性方法,只能对物体在视野中的位置、视距以及遮挡情况进行抽象评价,无法量化可视性;利用改进的可视性分析方法,则能够较为准确地确定物体在视野中的位置,同时还能得到体积视距比,量化物体被遮挡的情况。

图 9 该姿态下的静态可视性评分Fig. 9 Visibility score of static state

图 10 维修过程动态可视性评分Fig. 10 Visibility score of dynamic state

因此,本文所提出的基于视野锥的维修可视性分析的改进方法,能够应对维修中可视性分析所面临的实际情况。根据维修可视性的评估得分情况,可以对设计阶段的模型进行分析指导。

当前动态分析采用的是平均得分,可在动态分析过程中添加一个时间比重因子,展示哪一段时间的可视性更重要;结合可视性、可达性、人因工程进行综合分析,使得分析更全面。

5 结 语

本文在现有基于人眼视野锥的可视性分析方法基础上,提出了可视性量化评估分析方法,利用视线与物体相交解决视野中存在遮挡的问题。利用CAA+RADE在DELMIA软件平台上设计开发可视性量化分析功能模块。在分析模块中对焊接工作站的扳手维修进行了可视性的静态和动态分析。结果表明,所提改进方法在维修过程中对可视性的分析更加全面、合理,验证了其合理性。

本文遮挡碰撞检测采取了轴向平行包围盒,相对于有向包围盒,该类型的包围盒精度低但是计算量较小。在后续工作中,可以采用轴向平行+有向包围盒的形式,在保证不增加计算量的情况下提高检测精度,还可采用zbuffer配合GPU并行计算提高速度。