温度预测补偿控制的分动器动力传递特性研究*

王钰明,王其东,李洪亮,陈黎卿,顾添翼,孙景景

(1.南通大学交通学院,南通 226019; 2.合肥工业大学机械与汽车工程学院,合肥 230009;3.安徽农业大学工学院,合肥 230036; 4.南通开放大学,南通 226001)

前言

智能转矩分配式四驱汽车越来越受到消费者的青睐,已经逐步成为四驱汽车发展的主流方向。由于分动器中的多片式离合器接合分为流体润滑、混合摩擦和粗糙接触3个阶段,建立分动器分段仿射控制系统对其精确传动有一定帮助。目前Abhishek Dutta等通过建立两种不同的非线性预测模型进行识别控制[1];Duan Shiming等运用分段仿射(PWA)系统框架来实现对多片式离合器的建模和控制[2]。董领逊等将含间隙机械系统的运行模式分为“间隙模式”和“接触模式”,建立含间隙机械系统的混杂分段仿射模型[3];方炜等结合预测控制方法设定系统的二次型性能指标,引入预测误差对系统的输出进行反馈校正[4];佟慧艳使用混杂系统描述语言建立能以任意精度描述的非线性系统特性分段仿射模型[5]。Seyed Mojtaba等研究观测器的离散分段线性系统故障估计与容错控制策略[6]。在时滞不确定分段仿射系统的稳定性方面,Kaveh Moezzi等进行了较为深入的研究[7-8]。Luis Rodrigues、Xu Shengyuan和刘志林等针对分段仿射系统状态反馈控制器的稳定性、参数摄动的离散分段仿射系统的稳定性和控制器的设计方法进行了相关研究[9-12]。

同时,针对摩擦片式离合器动力传递过程中由于摩擦片磨损带来的摩擦效能下降和摩擦迟滞等问题开展了大量的反馈控制、摩擦补偿等精准控制研究。例如,雷靖对非线性系统采用了线性化的方法来设计最优扰动抑制控制器[13];Sojoudi等研究了摩擦过程中的迟滞现象[14];孔祥臻等针对摩擦力给气动比例系统带来的稳态误差和低速爬行问题,建立基于黏弹性理论和Stribeck理论的气动系统摩擦模型[15]。

葛帅帅等提出基于自抗扰转矩补偿的主动控制方法[16];王伟华等提出了基于车轮转速差PID控制的电机转矩补偿控制方法[17];丁有爽等提出了一种基于状态反馈与转矩前馈控制器的柔性负载控制策略[18];李和言等通过动态测温和静态比压试验验证了理论模型对接触比压分布研究的适用性[19-20];谭援强、周杰和陈鼎等也在摩擦接触状态和磨损等方面开展了大量的研究[21-23]。

通过对诸多研究成果分析得知:利用分段仿射系统建立非线性系统模型在控制领域是一种常见的方法。因此,本文中针对分动器接合过程中流体润滑、混合摩擦和粗糙接触3个阶段,采用了分段仿射控制理论和摩擦传动理论,考虑摩擦传动过程中的迟滞现象,结合预测控制方法探索温度估计控制,实现对分动器转矩输出的精确控制,为整车四驱传动的合理分配提供依据。

1 分动器数学模型

图1为典型电控分动器结构原理图,图1(a)中,电磁线圈未通电条件下,转子与衔铁处于分离状态,主动球凸轮旋转的转矩经钢球传给从动球凸轮。控制离合器中的电磁线圈处于通电状态时,衔铁和转子结合导致从动球凸轮与主动球凸轮之间出现转速差,推动主动球凸轮和推力压盘压紧摩擦片和对偶钢片。图1(b)是分动器电控传动的原理图。

图1 电控分动器结构原理图

电磁线圈产生的电磁力表示为

式中:F为电磁力,N;S为电磁线圈的横截面积,cm2;μ0为磁导率,4π×10-7;N为线圈匝数;I为电流,A;δ为气隙,mm。

控制离合器产生的转矩为

式中:Mc为转矩,N·m;Nc为控制离合器的摩擦片面数;μc为控制离合器的摩擦片的摩擦因数;rc为控制离合器的有效半径,m。

被动凸轮对主凸轮产生的径向力为

式中rcb为主动凸轮的有效半径,m。

分动器传递的总转矩由粗糙摩擦力矩和黏性转矩组成,假设润滑油在摩擦片表面均匀分布且温度相同,同时考虑摩擦片对称性,可得

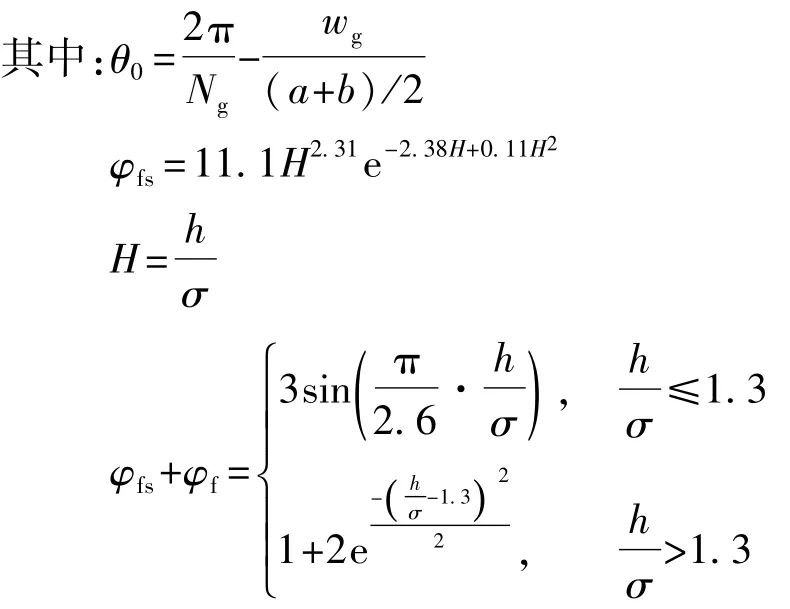

式中:T为分动器传递总转矩;Tc为分动器传递的粗糙转矩;TV为分动器传递的黏性转矩;Nf为摩擦片面数;Ng为沟槽数;θ0为湿式离合器摩擦片相邻两沟槽间所夹的圆心角;b为摩擦片外径(半径);a为摩擦片内径(半径);μ为分动器摩擦片的摩擦因数;ω为主从动摩擦片的转速差;η为润滑油动力黏度;h为初始油膜厚度;wg为摩擦片沟槽宽度;σ为摩擦片粗糙度均方根。

2 分动器温度预测模型

目前分动器温度预测最常用的办法是:通过油温传感器直接获取润滑油的温度;通过红外传感器在摩擦片组上预设热电偶获取摩擦片温度。两种方法均未将润滑油和电磁线圈的温度变化考虑在内。所以,目前的研究主要集中在通过试验数据获得相关参数,通过观测器实现分动器润滑油、摩擦片和电磁线圈三者的温度估计来构建分动器温度变化非线性时滞系统模型的研究还未出现。为实现分动器传动系统的温度估计,建立温度状态方程式:

式中:xT(t)为温度的状态向量;uT(t)为干扰输入向量;yT(t)=TC(t)为温度系统的输出;Ta为外界温度;yo为输出转矩;ni为输入轴转速;no为输出轴转速;Tp、To、Tc分别为分动器摩擦片、润滑油和线圈的温度;Cp、Co、Cc分别为分动器摩擦片、润滑油和线圈的比热容;Pmech为摩擦片传递转矩的机械效率;Rpo、Rpa、Rpc、Roa、Roc、Rca分别为分动器摩擦片、润滑油、线圈和外界两两之间的热阻。

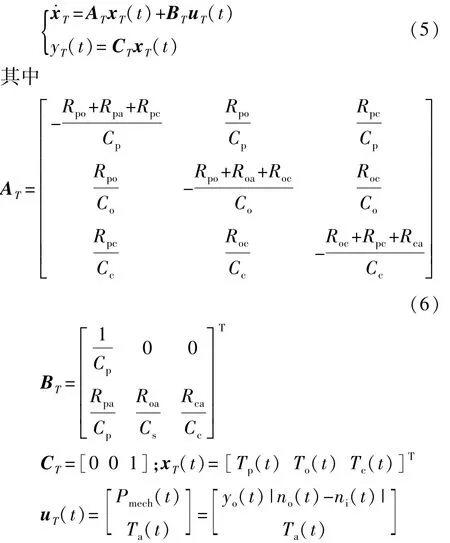

为了研究线圈电压和输出转矩之间的关系,建立微分方程表示线圈电压与线圈电流之间的关系:

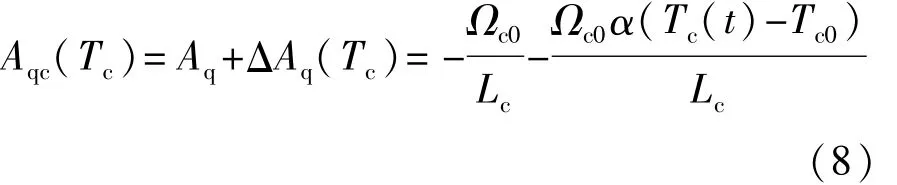

其中

式中:Bq=1/Lc;u(t)=Vc(t)为线圈输入电压;ic(t)为线圈电流;Lc为线圈电感;α为线圈电阻的温度系数;Ωco为线圈电阻的初始值;Tco为线圈温度的初始值。

建立由线圈电流和摩擦片温度决定的输出转矩模型:

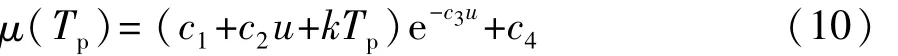

式中:To(t)为输出转矩;μ(TP)为分动器摩擦片受温度影响的摩擦因数。μ(TP)与温度和相对滑动速度之间的关系式为

式中:u为滑动速度;c1、c2、c3和 c4分别为材料性质和载荷决定的常数;k为温度常数。

3 控制器设计和稳定性分析

图2中的目标控制器包含3部分:用于估计温度状态的观测器、前馈调节补偿干扰和分段PI控制实现转矩反馈调节。

图2 分动器控制设计流程图

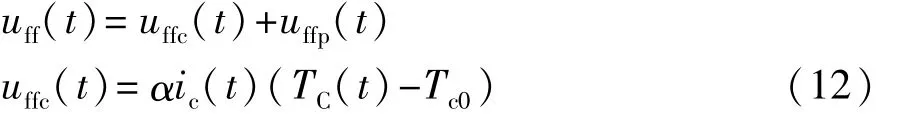

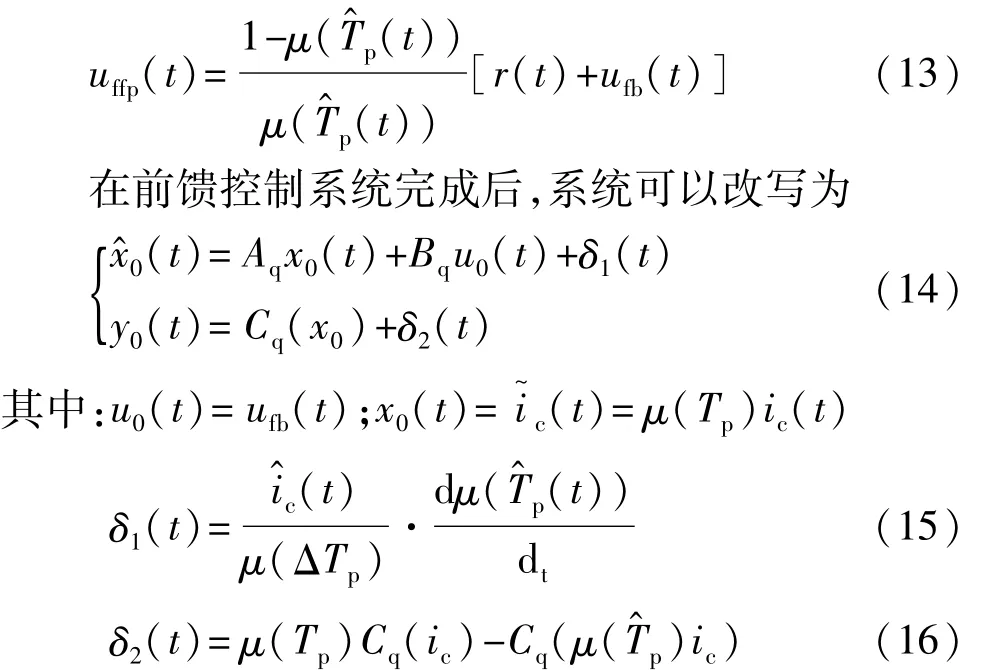

控制器设计主要分为以下几个步骤:首先设计一个观测器来估计式(6)的温度模型的干扰;将观测的数据用来消除式(8)和式(10)中的温度影响,使补偿装置的动态系统不受温度模型的影响;最后通过一个分段线性方程引出PWA模型,完成对式(9)的非线性分析。同时需要线圈电流传感器、输出转矩传感器和线圈温度传感器采集相关数据。温度传感器提供测量的温度数据,确保观测器的温度估计趋向于实际工况,转矩传感器和电流传感器提供反馈信号,从而实现分段PI反馈控制。

由于摩擦片温度和润滑油温度不能通过试验准确获得,因此利用尤伯格类型的观测器来预测。

式中δ1和δ2为模型中的不确定因素。

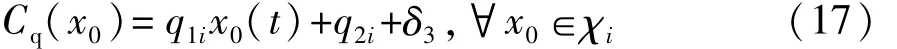

等价的线圈电流i~c(t)在前馈控制后被视为系统的状态变量,由于估计的摩擦片温度T~p(t)被用于前馈控制系统中,摩擦片温度误差会引起模型的不确定性,即在式(13)中设计的前馈系统是基于直流增益系统,忽视系统的动力学特性也会带来一定误差,这些误差在式(16)中造成了一定影响。由于δ1(t)是非常小的数值(通常小于 0.01ic(t)),因此在下一步计算中忽略不计。基于Cq(x0)的非线性特性,x0可以被分为多个区域,一个线性仿射系统被用于估计 Cq(x0):

式中:δ3为近似误差;q1i和 q2i为每部分系统;χi为基于式(8)的非线性决定的分区空间,因此建立PWA系统作为补偿装置系统:

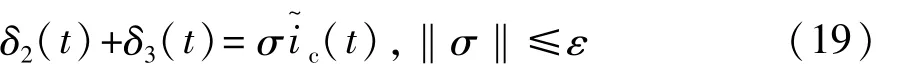

假设δ1和δ2是范数有界的,即存在一个常数ε∈R,因此:

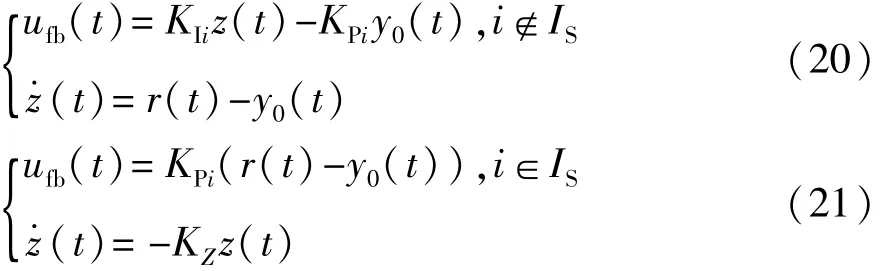

当x0≤0,整个系统在饱和区域时,PI控制的整个积分项将产生一个累积误差。为了避免积分器的错误对饱和区域的影响,设计分段PI反馈加上状态约束控制为

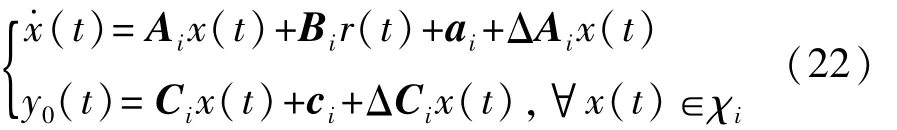

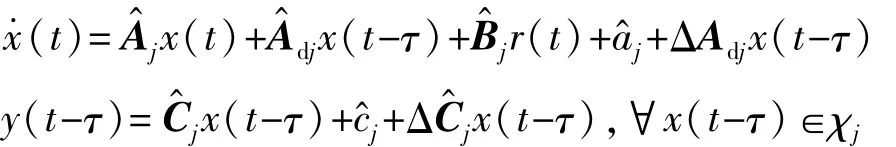

式中:KIi、KPi、KZ分别为每个区域的增益;r(t)为参考转矩;IS为饱和区域的集合。当系统进入饱和区域后,就中断控制并且进行归零处理。最终用PWA系统描述整个闭合回路控制系统:

其中

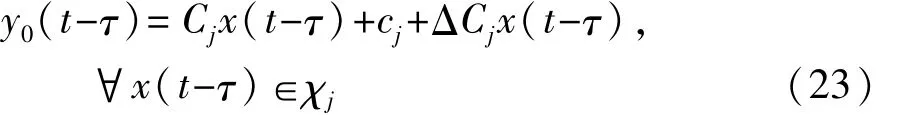

进一步分析,由于分动器是间隙机械系统,假如输出转矩存在时间延迟,转矩反馈也会有一定的延迟,相应的延迟带来了滞后现象。

为消除式(23)中相应的滞后现象可以延迟开关的反馈增益KIi和KPi。最终整个闭合回路系统即PWA时间延时系统表示为

其中:

4 分动器传动特性仿真分析

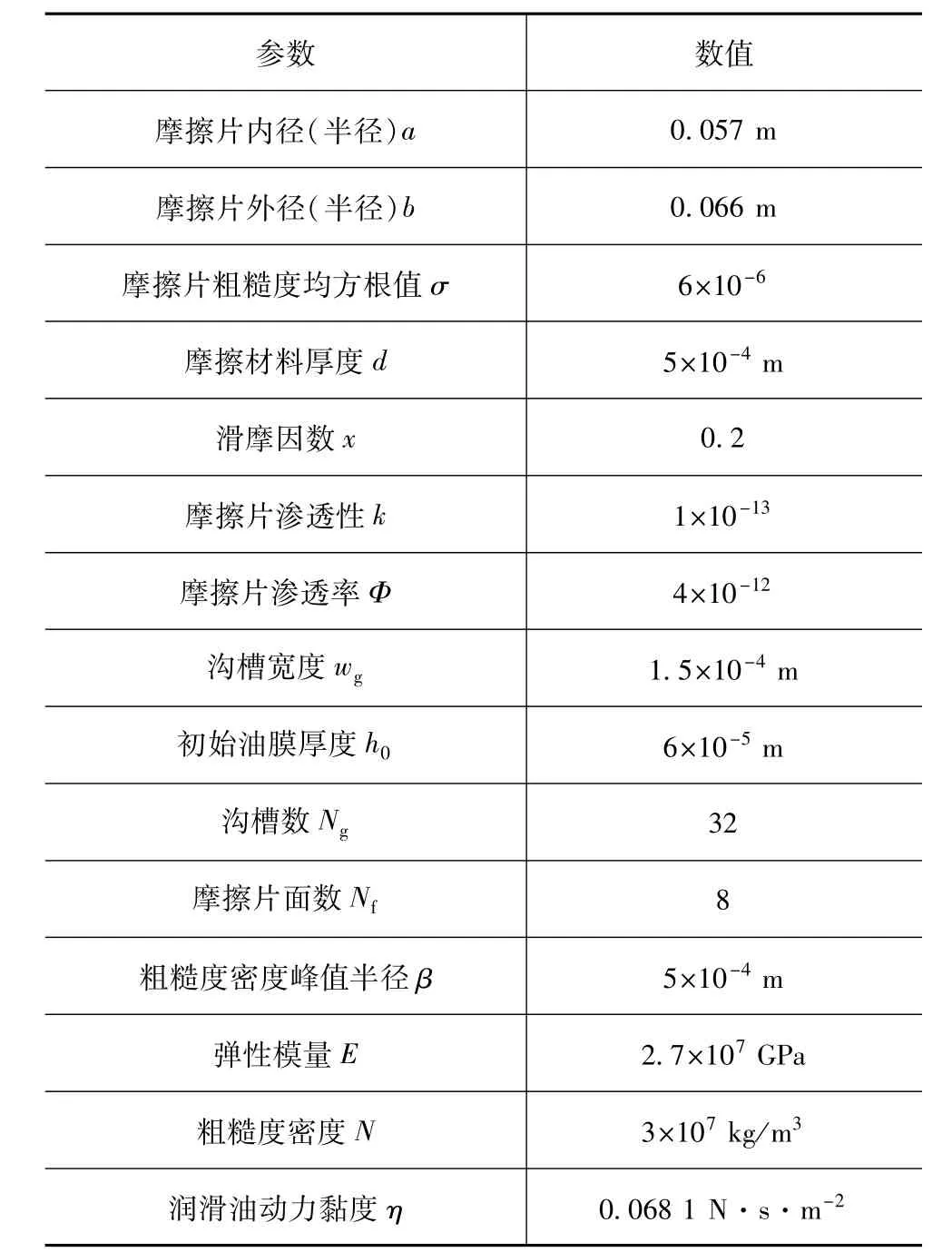

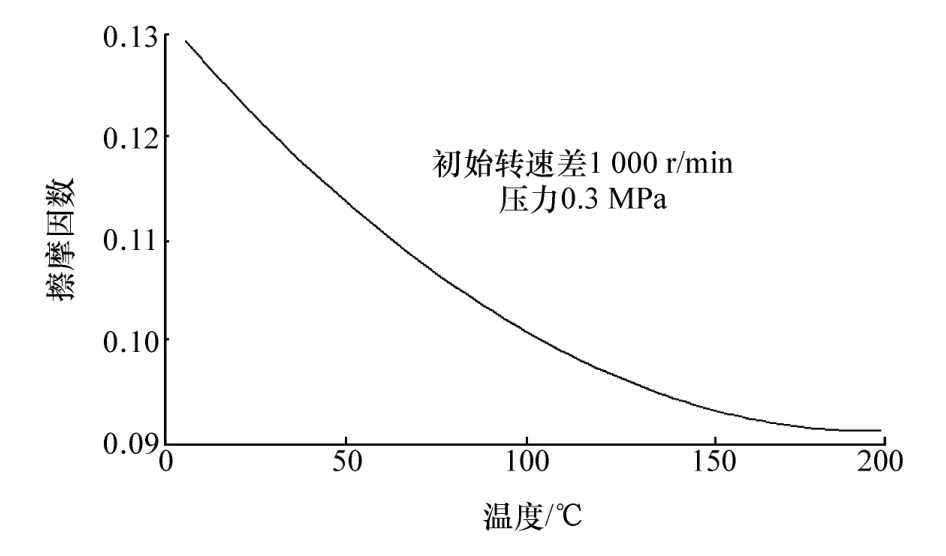

以某款SUV车辆分动器为研究对象,对其进行特性分析,相关参数如表1所示,润滑油温度对摩擦因数影响的仿真结果如图3所示。

摩擦过程中摩擦热对摩擦性能的影响表现为表面层组织的变化,即摩擦表面因周围介质的作用而改变,通过式(10)获得的摩擦因数也会随着温度的增加而降低。

表1 摩擦副仿真参数

图3 润滑油温度对摩擦因数的影响

由式(7)和式(8)得到控制电流与转矩的关系,如图4所示。由图可见,电流和转矩随时间基本呈线性增长。在初始阶段转矩增加速度略慢于电流的增加速度,这主要是由于摩擦片转矩传递过程中存在摩擦迟滞现象。

图4 控制电流与转矩增加趋势对比

通过测试得到润滑油、线圈和摩擦片温度变化,如图5所示。摩擦片和对偶钢片多次摩擦接合后,摩擦片的温度增高较快,摩擦片的温度升高导致摩擦材料摩擦因数的降低,最终导致摩擦片传递转矩的下降。而润滑油和电磁线圈的温度也呈上升趋势,且呈明显线性上升。

图5 润滑油、线圈和摩擦片温度变化情况

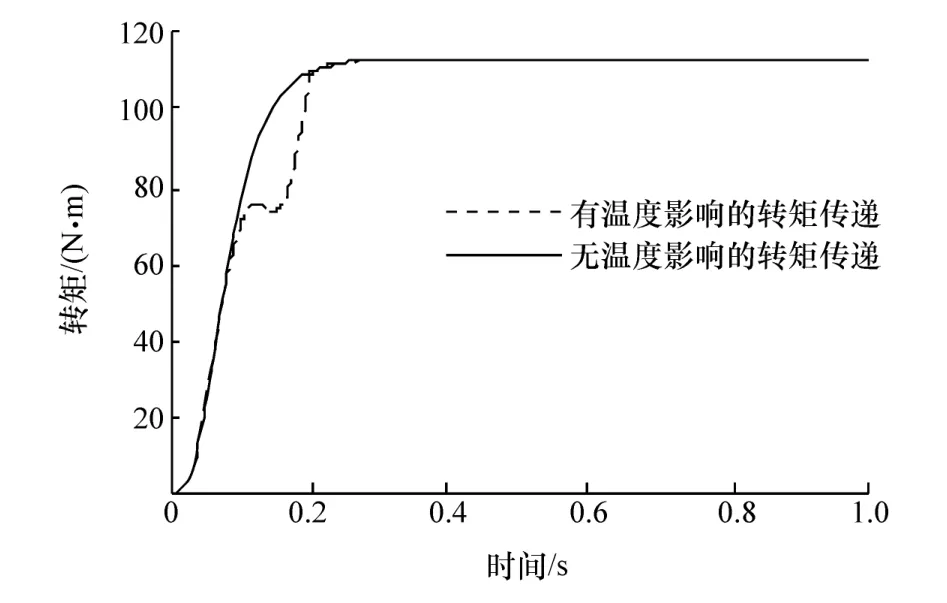

摩擦片的温度升高导致摩擦因数的降低,从而导致未考虑摩擦片温度变化的转矩较实际情况有较大区别,结果如图6所示。由图可见,考虑摩擦片与对偶钢片接触后发生温度变化时,分动器传递的转矩相对发生滞后现象,因此考虑多片式离合器摩擦片转矩接合过程中的温度变化很有必要。

图6 温度变化对多片式离合器转矩影响

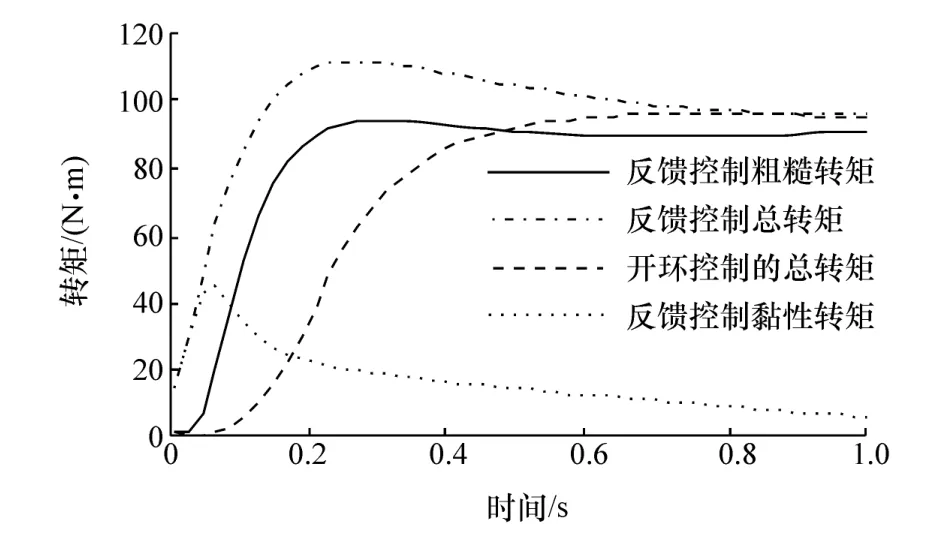

如图7所示,通过与开环控制下的分动器传递转矩比较可以得到:闭环反馈控制相较于开环控制条件下分动器实际的摩擦传递转矩有明显的迟滞,两者达到最大转矩的时间相差0.15 s;同时也会带来一定的迟滞损失,反馈控制与开环控制转矩相差7 N·m左右。因此分动器转矩传递考虑摩擦迟滞非常必要,而且施加一定的反馈控制才能够实现多片式离合器的精确控制。

图7 有无反馈控制的转矩传递变化趋势

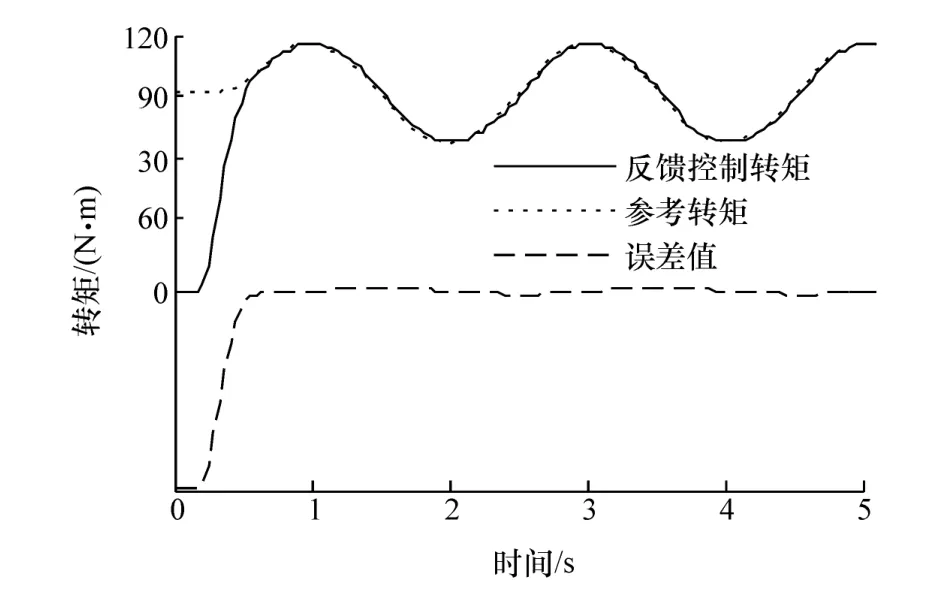

为验证建立模型的准确性,通过与输入的参考转矩对比,得到考虑热负荷影响下补偿控制的分动器转矩输出的误差,如图8所示。通过比较输出转矩与参考转矩可以得到:考虑热负荷影响下的分动器控制方法合理有效,误差小,弥补了热负荷和摩擦迟滞带来的损失。

图8 仿真数值与试验数值对比图

5 结论

本文中通过分析分动器接合过程中温度变化,对分动器接合过程中摩擦片、线圈和润滑油的温度变化进行预测,建立了分动器温度变化的预测模型。

本文中研究了分动器温度变化影响下的动力传递特性。摩擦片和对偶钢片多次摩擦接触后,摩擦片的温度明显升高,对分动器传递转矩的影响较大;而电磁线圈控制电流与传递转矩基本呈线性变化趋势。通过采集试验数据与前馈控制器实现温度补偿协同控制,最终建立了多片式离合器温度反馈补偿时滞控制系统,该系统使分动器的动力输出时间减少了0.05 s,控制误差基本消失,为分动器动力精准传递提供依据。