热泵型海带烘干室海带含水率研究

王芳 杨文佳 王鹏浩

摘 要:针对海带烘干时间长、效果差的问题,依据有限体积法,使用三维软件建立热泵型海带烘干室物理模型,采用数值模拟软件,对海带烘干室物料层中海带含水率进行模拟计算。选取不同干燥温度、风速、格栅间距进行单因素模拟研究,综合各因素影响,对海带含水率进行优化分析,确定在烘干温度为55℃、烘干气流速度为9m/s 、保持烘干室内格栅间距为0.16m的条件下,海带烘干效果达到最优。此研究结果为海带干燥提供了一定的理论指导。

关键词:热泵烘干;海带含水率;格栅;温度;速度

DOI:10.15938/j.jhust.2020.06.015

中图分类号: TU834.28

文献标志码: A

文章编号: 1007-2683(2020)06-0107-05

Study on Moisture Content of Kelp in Heat Pump Drying Chamber

WANG Fang1,2, YANG Wen-jia1, WANG Peng-hao1

(1.School of Mechanical and Power Engineering,Harbin University of Science and Technology,Harbin 150080 ,China;

2.Rongcheng Campus,Harbin University of Science and Technology,Weihai 264200,China)

Abstract:Aiming at the problem of long drying time and poor effect of kelp, according to the finite volume method, three-dimensional software was used to establish the physical model of heat pump-type kelp drying chamber, and numerical simulation software was used to simulate the kelp moisture content in the material layer of kelp drying chamber. Different drying temperatures, wind speed, grid spacing and other factors were selected to conduct a single-factor simulation study, and the moisture content of kelp was optimized and analyzed based on the comprehensive influence of all factors. It was determined that the drying effect of kelp was optimal under the conditions of 55℃ drying temperature, 9m/s drying airflow velocity and 0.16m grid spacing in the drying room. The results provide theoretical guidance for kelp drying.

Keywords:heat pump drying; kelp moisture content; grid; temperature; speed

0 引 言

能源是经济建设和改善人们生活水平的重要物质基础,近年来,随着科技的发展和社会的进步,人们越来越重视能源的高效利用,海产品的干燥是一项高耗能的操作工艺,节能减排是当今社会发展的主要趋势,对传统干燥工艺进行改进,减少干燥工艺中的能耗,提高干燥操作中的能源利用率就成为了至关重要的问题。

近年来,国际上许多学者都对热泵干燥技术进行了深入研究,Mustafa等[1]研究了热泵干燥系统对烘干小虾和鱼饼的效果,Yu Qiu等[2-3]建立了一种新型的热回收和热储存太阳能辅助热泵干燥系统,有效回收热量,提高太阳能的利用率。Hawlader和Fadhel等[4-5]设计将太阳能辅助热源应用于热泵烘干系统。Sandy等[6]分析了一种薄荷圆柱形叶片低温新型干燥室中的干燥特性。Chiara等[7]将热泵应用于烘焙馒头中,利用数值模拟为实验技术提供合适的替代方案。Amir等[8]将热泵技术应用于烘干青香蕉,分析了不同干燥条件对整个青香蕉粉淀粉含量的影响。

目前,在國内也有很多学者探讨了热泵烘干技术的发展现状,并将热泵技术逐渐应用于食品领域。杨先亮等[9]运用FLUENT软件对空载状态下的塔内干燥介质在不同方向所呈现出的流场轨迹进行模拟。韩明等[10]主要研究空气源热泵的设计及大枣干燥的控制方法。霍二光[11]通过分析菊花的物性参数,应用FLUENT软件对烘干室内部气流组织进行模拟分析研究,提高烘干室内气流组织的均匀性。万文雷等[12-14]分析了香菇在干燥过程中,其烘干房垂直高度方向上的气流分布。廖玉璠等[15-16]将太阳能相变蓄热系统与热泵系统、电加热系统结合起来用于干燥玫瑰花,蒋思杰等[17-18]采用热泵干燥技术,提高了香蕉干片、红枣干等不同食品的质量和干燥效率。张波等[19]针对无核厚皮葡萄烘干过程中出现的产量低、能耗高、时间长等问题进行优化,并确认其干燥的最佳温湿度。詹吉平等[20]根据谷物干燥特点,分析了密集烤房谷物干燥系统的传热规律,进行了能级评价和经济效益分析。王芳等[21]模拟计算房间模型中空气流通变化,对室内空气气流组织的变化进行了深刻研究。

本文建立热泵型海带烘干房的物理模型,确立数学模型,并用数值模拟的方法分析了不同烘干温度以及速度下海带物料层含水率的变化,依此确定了烘干房内最佳设置参数,并在此基础上于烘干室内布置格栅,分析不同温度、风速、格栅间距下海带含水率的变化,利用热泵技术使海带烘干效果达到最佳,为热泵烘干技术在海带烘干房中的应用提供依据。

1 基本假设与边界条件

1.1 基本假设

1)整个烘干房内的壁面不考虑其热量传递,均看作为绝热壁面。

2)简化烘干房,忽略回风道中蒸发器以及物料架的阻碍作用。

3)干燥过程中,海带物料层产生的形状变化和质量变化均忽略不计。

1.2 边界条件

1)将9个进风扇简化为圆形进风口入口,边界条件为速度进口(velocity-inlet),出口的边界条件为自由出流(outflow)。根据相关数据,物料层中的海带初始含水率设为94.7%。

2)为保证海带质量,烘干气流温度一般不高于60℃[22],根据工厂经验值,本次模拟将入口气流温度范围设置为45~55℃,烘干气流速度大小范围设置为6~12m/s。

2 物理模型和数学模型

2.1 物理模型

本课题以某热泵型海带烘干房为研究对象。烘干房内的热泵系统包括蒸发器、冷凝器、压缩机及节流装置等主要部件,热泵系统图如图1。整个热泵型烘干房的尺寸为6.68m×2.19m×2.53m(长×宽×高),物料室尺寸为5.48m×2.19m×2. 00m(长×宽×高),物料室上部回风道尺寸为5.48m×2.19m×0.53m(长×宽×高)。轴流风机均设置在进风口处,共9个。根据厂房要求,所设计搭建的烘干房可一次性放置8层尺寸为2.40m×1.69m(长×宽)的物料盘,每层之间相距0.2m。物料层距离进风口的水平距离为1.49m,底层托盘距离地面0.4m。此外烘干房内还包括内架、内挡网、隔板等附件。

格栅均匀布置在垂直截面上,距进风口处0.7m,其尺寸为2.19m×0.08m(宽×高),分别设置3个不同的格栅间距(δ=0.12m、δ=0.16m、δ=0.20m),分析3种情况下海带含水率的变化规律,以此确定不同格栅间距对海带烘干效率的影响,热泵烘干房物理模型如图2 所示。

在实际模型网格划分中考虑到烘干房结构较为复杂,采用四面体单元进行网格划分,该模型所划分的数量为3983543个,在同样边界条件下进行了模拟计算,改变网格数量为262613个,模拟结果相同,证明网格具有无关性。最后经检验所有网格质量良好,可进行求解计算。

2.2 数学模型

在流动过程中任何流体都遵守质量守恒定律、动量守恒定律和能量守恒定律。本文雷诺数经计算最终数值约为623151.83,其中计算當量直径de为1.984m,选取55℃时空气运动黏性系数19.1m2/s、最小速度6m/s。由于计算结果远大于2300,流动状态为湍流状态,为满足工况需求,必须另外添加湍流方程,故以标准的k-ε方程求解流场湍流问题,见公式(1)和(2):

(ρk)t+div(ρμV-)=divμ+μtσkgradk-ρε+μtPG(1)

(ρε)t+div(ρεV-)=divμ+μtσεgradε-ρC2ε2k+μtCtεkPG+μtPG(2)

式中:k为湍流动能;ε为湍流耗散率;σk和σε为k和ε对应的湍流普朗特数,t为时间;v为坐标速动分量;μt为空气湍流黏性系数;ρ为体积质量;PG为动能产生项,Cμ=0.09;σk=1.00;σt=1.30;C1=1.44;C2=1.92。

3 海带含水率模拟结果分析

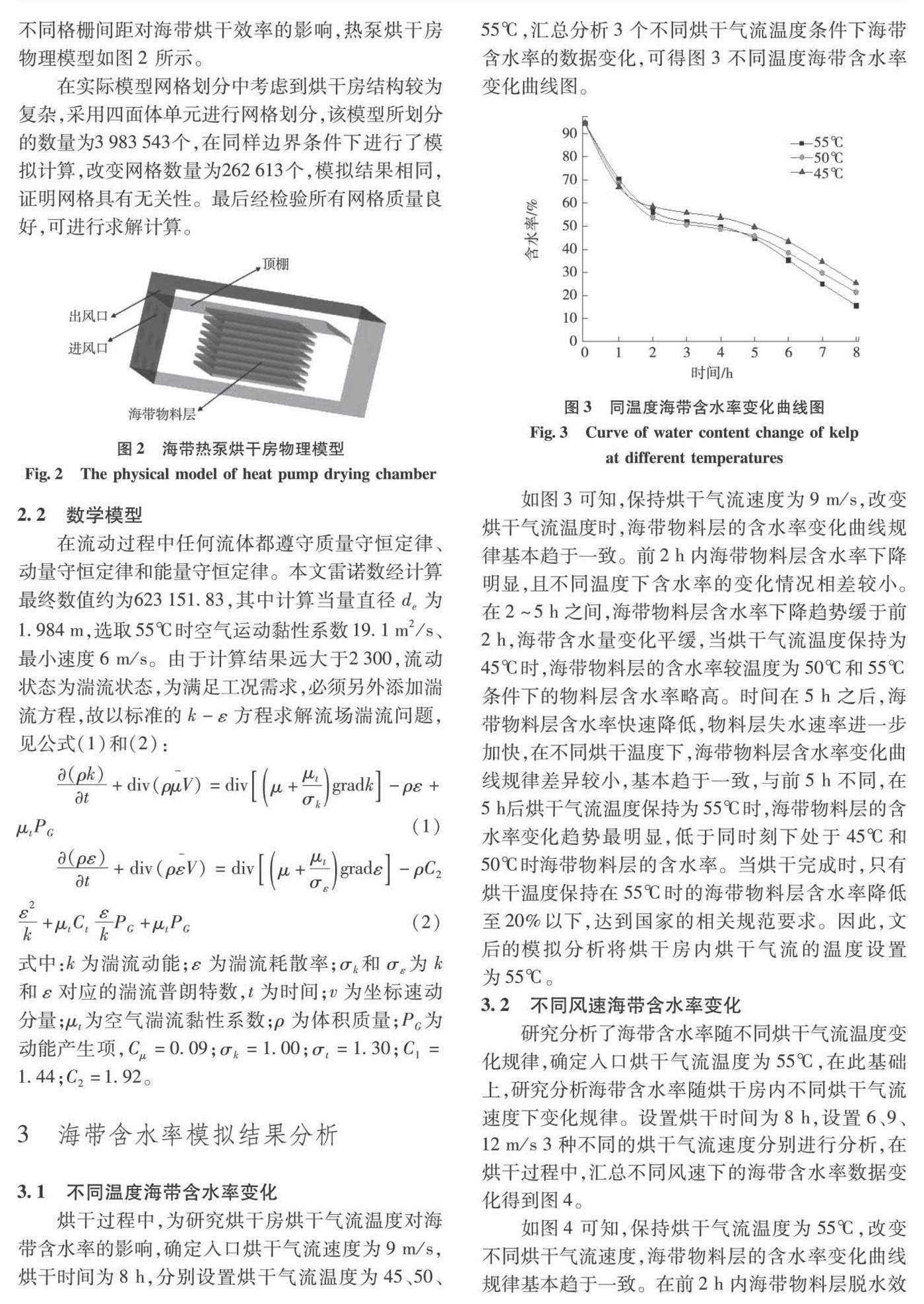

3.1 不同温度海带含水率变化

烘干过程中,为研究烘干房烘干气流温度对海带含水率的影响,确定入口烘干气流速度为9m/s,烘干时间为8h,分别设置烘干气流温度为45、50、55℃,汇总分析3个不同烘干气流温度条件下海带含水率的数据变化,可得图3不同温度海带含水率变化曲线图。

如图3可知,保持烘干气流速度为9m/s,改变烘干气流温度时,海带物料层的含水率变化曲线规律基本趋于一致。前2h内海带物料层含水率下降明显,且不同温度下含水率的变化情况相差较小。在2~5h之间,海带物料层含水率下降趋势缓于前2h,海带含水量变化平缓,当烘干气流温度保持为45℃时,海带物料层的含水率较温度为50℃和55℃条件下的物料层含水率略高。时间在5h之后,海带物料层含水率快速降低,物料层失水速率进一步加快,在不同烘干温度下,海带物料层含水率变化曲线规律差异较小,基本趋于一致,与前5h不同,在5h后烘干气流温度保持为55℃时,海带物料层的含水率变化趋势最明显,低于同时刻下处于45℃和50℃时海带物料层的含水率。当烘干完成时,只有烘干温度保持在55℃时的海带物料层含水率降低至20%以下,达到国家的相关规范要求。因此,文后的模拟分析将烘干房内烘干气流的温度设置为55℃。

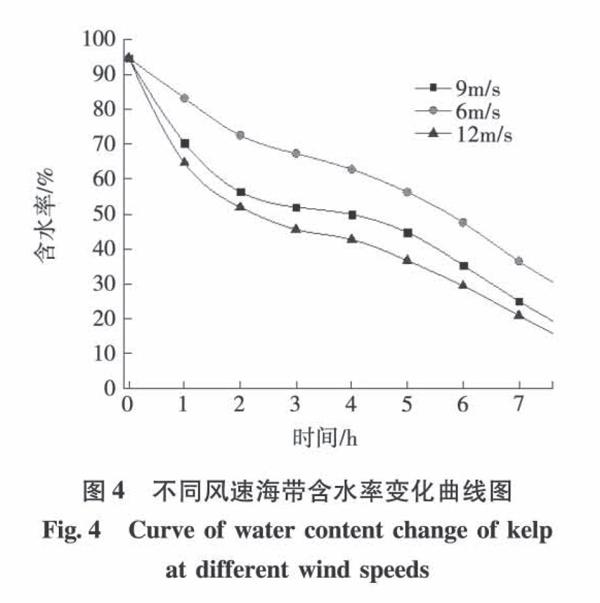

3.2 不同风速海带含水率变化

研究分析了海带含水率随不同烘干气流温度变化规律,确定入口烘干气流温度为55℃,在此基础上,研究分析海带含水率随烘干房内不同烘干气流速度下变化规律。设置烘干时间为8h,设置6、9、12m/s 3种不同的烘干气流速度分别进行分析,在烘干过程中,汇总不同风速下的海带含水率数据变化得到图4。

如图4可知,保持烘干气流温度为55℃,改变不同烘干气流速度,海带物料层的含水率变化曲线规律基本趋于一致。在前2h内海带物料层脱水效率明显,含水率明显快速下降,其中气流速度保持在6m/s时,海带物料层含水率高于同时刻下其他2种气流速度的海带含水率。在2~5h之间,海带物料层含水率变化趋势趋于平缓,失水速率相对较慢,烘干气流速度为12m/s时海带物料层的含水率最低,在5h之后,海带物料层失水率进一步提升,且当烘干气流速度为9m/s与12m/s时海带物料层的含水率变化趋势差异不明显,基本一致。当烘干完成时,烘干风速保持为9m/s与12m/s的海带物料层含水率降低至20%以下,烘干效果相似,但考虑风机运行费用以及整个烘干房的运行的经济与节能,文后的模拟分析将烘干气流的速度设置为9m/s。

3.3 不同格柵间距海带含水率变化

将格栅均匀布置在距进风口处0.7m的垂直截面,格栅具体尺寸为2.19m×0.08m(宽×高)。设置3个不同的格栅间距(δ=0.12m、δ=0.16m、δ=0.20m)以研究不同格栅间距下烘干房烘干效率的变化规律,确认其对海带含水率的影响,汇总不同格栅间距下含水量数据变化,得到图5不同情况下海带含水率变化趋势图。

如图5可知,前2h海带脱水率变化明显,海带含水量由最初的94.7%降至56.35%,失水速率较高,2~5h时海带物料层含水率变化趋势趋于平缓,5h之后脱水速率加速提升,海带物料层的整体含水量在7~8h降低至20%以内,达到国内海带干燥标准。当格栅间距设置为0.12m时,海带物料层的含水率变化趋势先快后逐渐减缓,前3h内,风机开始工作时,进风处干燥气流速度较快,干燥气流流经海带物料层时速度均匀,物料室上部有回风风道作用,当干燥室没有设置格栅时,干燥气流在物料层底部会快速出现气流涡漩,使气流速度显著增加。但是在具有格栅的干燥室中,开始时只出现轻微的气流涡旋,在3h之后气流速度才会明显增加,所以带格栅的海带物料层的整体含水量均高于标准工况中海带物料层含水量。但相对于未设置格栅的海带物料层,其的烘干时间缩短了近1h,在6~7h海带含水量就降低至20%,另外格栅间距为0.16m和0.12m的情况下,海带物料层的失水速率变化趋势基本趋于一致,其中格栅间距为0.16m时海带物料层的失水速率更高,其含水率下降速率较快,在5h左右时海带物料层含水率降低至20%以下,相对于未设置格栅间距的标准工况,其烘干完成时间减少2h,烘干效率显著;在前4h时,格栅间距为0.20m与同时刻下格栅间距为0.16m的失水率变化趋势一致,但4h之后,格栅间距为0.20m时物料失水率明显低于同时刻下格栅间距为0.16m时的情况,6h时海带物料层的含水量达到20.67%,符合国家相关规范标准,相对于标准工况其烘干完成时间缩短了近1h。

4 结 语

建立热泵型海带烘干房数值模型,设置相应的边界条件,运用数值模拟计算,得出了烘干房内不同条件下海带含水率变化情况。

1)经过模拟分析不同条件下各层海带含水率的变化,综合考虑得出,烘干温度为55℃、烘干气流速度为9m/s时海带物料层的烘干效果最佳。

2)热泵型海带烘干房中设置不同间距的格栅,建立数值模型,模拟分析烘干过程中海带含水率的变化情况。在无格栅的情况下整个烘干过程持续8h左右;在格栅间距为0.12m与0.20m的情况下整个烘干过程持续6~7h左右;在格栅间距为0.16m的情况下海带物料层的含水量在5h内就减低到20%以内,达到国家标准。所用烘干时效最短,烘干优化效果最显著。

综上所述,在烘干温度为55℃、烘干气流速度为9m/s且保持烘干室内格栅间距为0.16m的条件下,海带烘干效果达到最优。

参考文献:

1] MUSTAFA A,SEYFI M,BAHADR ,et al.Performance Analysis and Modeling of a Closed-Loop Heat Pump Dryer for Bay Leaves Using Artificial NeUral Network[J]. Applied Thermal Engineering,2015,8(1):86.

[2] YU Q,MING L,REDA H,et al.Performance and Operation Mode Analysis of a Heat Recovery and Thermal Storage Solar-Assisted Heat Pump Drying System[J].Solar Energy ,2016,11(1):135.

[3] MUSTAFA A,ATAOLLAH K,BURAK A.et al. Analysis of a New Drying Chamber for Heat Pump Mint Leaves Dryer[J].International Journal of Hydrogen Energy, 2017,7(1):43.

[4] HAWLADER M,RAHMAN S,AHANGEER K.Performance of Evaporator-Collector and Air Collector in Solar Asisted Heat Pump Dryer[J].Energy Conversion and Management,2008,49(6):1612.

[5] FADHEL M,SOPIAN K,DAUD W.Performance Analysis of Solar-Assisted Chemical Heat-Pump Dryer[J].Solar Energy,2010,84(11):1920.

[6] SANDY J,IVAN V,KENNETH S. Design Optimization of Air Distribution Systems in Non-Residential Buildings[J].Energy and Buildings,2018,9(1): 51.

[7] CHIARA C,SWATHI S N C. Drying of Coating on Bun Bread: Heat and Mass Transfer Numerical Model[J]. Biosystems Engineering,2019.181(5):1.

[8] AMIR A K,ALAA E A B, JOHN B. Effects of Different Drying Conditions onthe Starch Content, Thermal Properties and Some of The Physicochemical Parameters of Whole Green Banana Flour[J]. International Journal of Biological Macromolecules,2019,130:938.

[9] 杨先亮,郜坤,戎瑞,等.谷物干燥塔内气流组织模拟及结构优化[J].科学技术与工程,2018(33):19.

YANG Xianliang, GAO Kun, RONG Rui, et al. Simulation and Structure Optimization of Airflow Distribution in Grain Drying Towers [J]. Science, Technology and Engineering,2018(33):19.

[10]韩明,贾英新.空气源热泵烘干大枣系统的研究[J].河北省科学院学报,2017,34(2):42.

HAN Ming, JIA Yingxin. Study on an Air-Source Heat Pump Drying Jujube System [J]. Journal of Hebei Academy of Sciences,2017,34(2):42.

[11]霍二光.菊花烘干室内气流组织模拟与优化研究[D].南昌:南昌大学,2016.

[12]万文雷.热泵型香菇烘干房气流组织理论分析与模拟研究[D].郑州:中原工学院,2016.

[13]秦锋,梁国珍,夏朝勇.基于Solid Works的顺逆流烘干机参数化设计方法的研究[J].现代食品,2018(22):190.

QIN Feng, LIANG Guozhen, XIA Chaoyong. Research on the Parametric Design Method of Counter-Current Dryer Based on Solid Works [J]. Modern Food,2018(22):190.

[14]王荣根,吴志华,胡秋生,等. 热泵烘干技术在食用菌等农产品生产工艺中的应用与实践[C]// 浙江省电力学会.浙江省电力学会2017年度优秀论文集.浙江:中国电力出版社,2017:314.

WANG Ronggen, WU Zhihua, HU Qiusheng, et al. Application and Practice of HeatPump Drying Technology in the Production Process of Edible Fungi and Other Agricultural Products [C]// Zhejiang Electric Power Institute. 2017 Annual Outstanding Papers of Zhejiang Electric Power Institute. Zhejiang: China Electric Power Press, 2017:314.

[15]廖玉璠.太阳能热泵系统在烘干玫瑰花中的应用[D].南昌:南昌大学,2016.

[16]陈杨华,徐珩,廖玉璠.玫瑰花热风干燥实验及模型研究[J].热科学与技术,2017,16(2):132.

CHEN Yanghua, XU Heng, LIAO Yufan. Experiment and Model Research on Hot Air Drying of Roses [J]. Science and technology of heat,2017,16(2):132.

[17]蒋思杰,姬长英,张波,等.香蕉片热泵干燥工艺参数优化[J].中国农机化学报,2017.38(9):65.

JIANG Sijie, JI Changying, ZHANG Bo, et al. Optimization of Banana Slice Heat Pump Drying Process Parametes[J]. Chinese Journal of Agricultural Mechanization,2017.38(9):65.

[18]张艳.红枣热风干燥工艺与技术研究[D].郑州:中原工学院,2018.

[19]张波,姬长英,徐伟悦,等.不同预处理下无核厚皮葡萄热泵式分段干燥特性及品质比较[J].江蘇农业学报,2018(5):1144.

ZHANG Bo, JI Changying, XU Weiyue, et al. Characteristics and Quality Comparison of Seedless Thick-Skin Grape Heat Pump with Different Pretreatment [J]. Acta Agriculturae Jiangsu, 2018(5):1144.

[20]詹吉平,卢雨,沈少君,等.密集烤房稻谷烘干器的研制与应用[J].农学学报,2019,9(3):51.

ZHAN Jiping, LU Yu, SHEN Shaojun, et al. Development and Application of Rice Dryer in Intensive Oven [J]. Chinese journal of agronomy,2019,9(3):51.

[21]王芳,王鹏浩,徐洪祥.冬季东北地区室内甲醛扩散的数值模拟[J].哈尔滨理工大学学报,2018,23(6):29.

WANG Fang, WANG Penghao, XU Hongxiang. Numerical Simulation of Indoor Formaldehyde Diffusion in Northeast China in Winter [J]. Journal of Harbin University of Science and Technology, 2016,23(6):29.

[22]江晓宁,陈钏杰,沈宇丹,等.海带的加工技术与研究现状[J].北京农业,2015(12):22.

JIANG Xiaoning, CHEN Chuanjie, SHEN Yudan, et al.Processing Technology and Research Status of Kelp [J]. Beijing Agriculture,2015(12):22.

(编辑:温泽宇)

收稿日期: 2019-05-05

基金项目: 黑龙江省自然科学基金(E2016040).

作者简介:

杨文佳(1996—),女,硕士研究生;

王鹏浩(1992—),男,硕士.

通信作者:

王 芳(1969—),女,博士,教授,E-mail:wf69yuan@163.com.