非水解溶胶-凝胶法制备氧化铝分离膜研究

张晓琳 裴媛 崔燚 魏颖娜 董占亮 魏恒勇 郑林波 吴振刚

摘 要 以无水AlCl3为前驱体原料,无水乙醇为溶剂及氧供体,PVP为镀膜助剂,γ-氧化铝微粉为成膜辅助剂,采用非水解溶胶-凝胶法在多孔氧化铝陶瓷管表面制备出孔径较为均匀细小的多孔氧化铝分离膜。

关键词 非水解凝胶-凝胶法;氧化铝;分离膜

0 引 言

多孔陶瓷分离膜具有耐高温、耐化学腐蚀、机械强度高及易于再生和使用寿命长等优点,可以满足特别苛刻的使用要求,因而日益受到重视[1]。为提高陶瓷膜的渗透性能和适用性,常采用修饰改性技术对陶瓷膜孔结构进行调控,例如,沉积第二相组分ZnO、TiO2、SnO2粉体于膜表面来改变其物理化学特能,改善陶瓷膜分离性能[2-5]。非水解溶胶-凝胶法是直接通过反应物之间的脱卤代烷或脱醚缩聚反应形成凝胶的合成方法[6],具有工艺简单、原料价格低廉,易于合成多孔结构的高活性粉体的特点[7]。因此,本文采用非水解溶胶-凝胶法制备氧化铝分离膜,并对其进行测试表征。

1 实 验

1.1实验方法

所用原料为无水氯化铝、乙醇和分子量130万的PVP等,均为分析纯,γ-氧化铝微粉为工业级。

量取55 ml乙醇倒入烧杯中,磁力搅拌,称6.07 gAlCl3在通风橱中缓慢加入到烧杯中,有少许白烟冒出,溶液变热,得到白色半透明乳浊液。称取0.842 gPVP缓慢加入其中,再量取4 mlDMF和16 ml乙醇加入混合液中,继续磁力搅拌待PVP全部溶解,得到氧化铝溶胶-凝胶镀膜液A。此外,为了提高镀膜质量,将0.8 g氧化铝微粉加到上述镀膜液A中,超声波分散5 min,使Al2O3粉分散更均匀,得到含有氧化铝微粉的镀膜液B。

将多孔氧化铝陶瓷管浸没在镀膜液中,采用抽真空辅助镀膜工艺镀膜,再经80 ℃烘干24 h,进行煅烧处理,升温以1 ℃/min的升温速度升温至350 ℃并保温1 h,再以1 ℃/min升温速率至1 000 ℃并保温2 h,然后自然冷却至室温,得到镀膜多孔氧化铝陶瓷管。

1.2测试与表征

采用日本 D/MAX2500PC型X射线衍射仪测定产物的物相组成,利用日立公司S-4800型场发射扫描电子显微镜观察样品的形貌,采用马尔文Mastersizer3000激光粒度仪进行测定样品粒径分布。

2 结果与讨论

为了确定镀膜后样品的煅烧制度,图1给出了采用非水解溶胶-凝胶工艺所得干凝胶经800 ℃、1 000 ℃和1 200 ℃煅烧2 h后的XRD图谱。

可以看出,凝胶经800 ℃煅烧后其XRD图谱中只观察到很弱的γ-A12O3物相的衍射峰,且有明显的无定形相的饅头峰,这表明凝胶基本没有发生结晶过程,大部分还保持不定型状态。当煅烧温度升高至1 000 ℃时样品XRD图谱中γ-A12O3晶体特征衍射峰强度增强,结晶度更大。当煅烧温度升高至1 200 ℃时,样品中的γ-A12O3物相完全转变为α-A12O3晶体。

为了表征不同煅烧温度下所得氧化铝粉体的形貌,图2给出了经不同煅烧温度所制备粉体的SEM照片。可以看出,随着煅烧温度升高,氧化铝粉体颗粒粒径逐渐增大,当煅烧温度为1 200 ℃时,氧化铝粉体的晶粒发育更加规整,颗粒较大。结合XRD及SEM数据可以发现,经1 000 ℃煅烧颗粒较为细小,且形成一定结晶度的氧化铝,故确定镀膜后陶瓷管的煅烧温度为1 000 ℃。

采用镀膜液A镀膜后的氧化铝陶瓷管表面SEM照片如图3所示。从图3中看出,由于氧化铝管本身颗粒之间的孔洞尺寸过大,尤其是有5 μm左右的大孔存在,单靠溶胶-凝胶镀膜难以将其封堵住,且氧化铝镀膜中出现了部分开裂,并未形成连续的支撑膜。

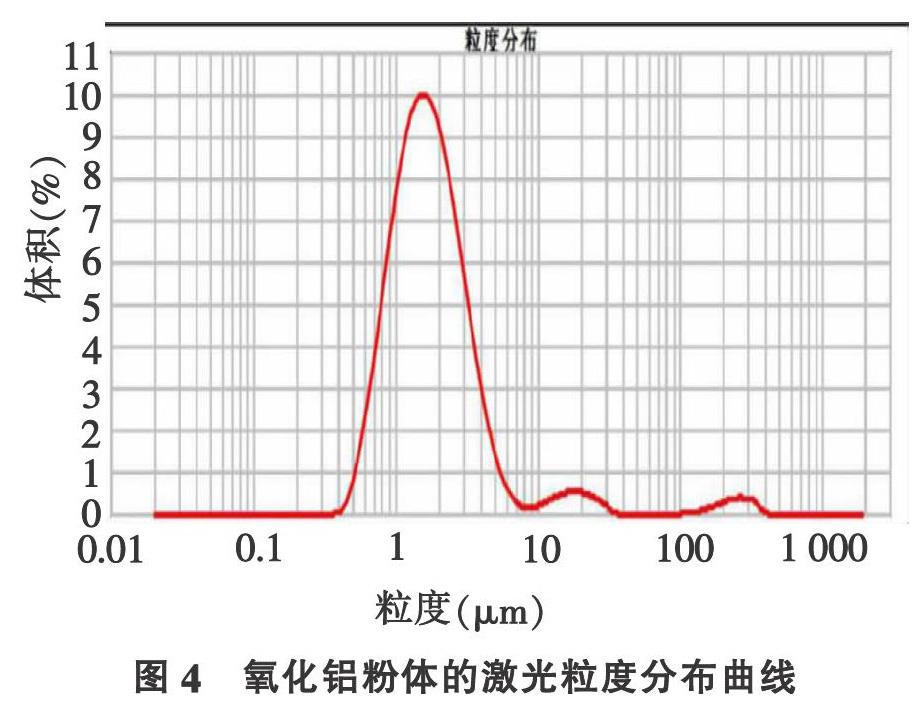

为提高镀膜效果,在镀膜液中引入可以封堵氧化铝陶瓷管表面大孔的γ-氧化铝微粉,其激光粒度测试结果如图4所示。

由图4可知,氧化铝粉体粒径分布比较集中1~10 μm,刚好与多孔氧化铝陶瓷管颗粒间隙尺寸相当,选用此种氧化铝粉体与镀膜液A混合制备成镀膜液B,再采用真空浸渍及后续热处理工艺制备出多孔氧化铝陶瓷分离膜,其SEM微观形貌如图5所示。可以看出,使用混合氧化铝微粉镀膜溶液后,氧化铝陶瓷管表面的孔道被氧化铝细粉和镀膜层有效地封堵住,使其表面形成了孔径尺寸较为均匀,无明显开裂的多孔分离膜层。

3 结 论

以AlCl3为前驱体原料,以无水乙醇为溶剂及氧供体,以PVP为镀膜助剂,γ-氧化铝粉体为辅助封堵剂,采用非水解-凝胶法结合真空镀膜工艺在氧化铝陶瓷管的表面能够形成孔径均匀的陶瓷膜。

参 考 文 献

[1]Zhang H, Quan X, Chen S, et al.Zirconia and Titania Composite Membranes for Liquid Phase Separation:Preparation and Characterization[J].Desalination,2006,190(1):172-180.

[2]胡学兵,周健儿,汪永清,等.平均孔径与改性氧化物对a-M2O3微滤膜油水分离效率的影响[J].硅酸盐学报,2010,38(10):1900-1904.

[3]周健儿,胡学兵,汪永清,等.Ⅱ-A12O3微滤膜的改性研究[J].陶瓷学报,2009,30(2):160-164.

[4]Bouguen A,Chaufer B,RabiHer-Baudry M, et a1.Enhanced Retention of Neutral Solute and Charged Solute with NF Inorganic Membrane byChemicalGraftingandPhysico-chemical Treatment[J].Separation and Purification Technology,2001,25(2):513-517.

[5]Belin S, SantosL R B, BrioisV, et a1.Preparation of Ceramic Membranes from Surface Modified Tin Oxide Nanoparticles[J].Coods and Surfaces A:Physicochemicaland Engineering Aspects,2003,216(1-3):195-206.

[6]Niederberger M,Garnweitner G,Niederberge M.Organic reaction pathways in the nonaqueoussynthesis of metal oxide nanoparticles[J].ChemEur J,2006,12(28):7282-7302.

[7]JanackovicDj,Orlovic A, Skala D, et al.Synthesis of nanostructured mullite from xerogel and aerogel obtained by the non-hydrolytic sol-gel method[J].Nanostruct Mater,1999,12(1-4):147-150.

Abstract: Porous alumina membrane with uniform pore size was prepared on the surface of porous alumina ceramic tube by non hydrolytic sol-gel method. AlCl3 was used as precursor material, and gamma alumina powder and PVP were used as assistant agent and membrane forming agent.

Key words: Alumina; Separation membrane; Non-hydrolytic sol-gel