内置液性塑料式小径磁力滚压刀具研究*

梁 星,姚新改*,李 昂

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

0 引 言

磁力滚压技术,一种新型无切屑光整加工工艺。长型非导磁不锈钢管内表面加工的特殊要求催生了磁力滚压技术。磁力滚压技术借助磁场变换来完成力和力矩的加载,使得刀具能够实现对工件的表面光整,主要体现为表面粗糙度值Ra的降低。前期研究主要是针对磁力滚压的机理进行的探索[1],研发了一代磁力滚压系统和滚压刀具,并验证了其可行性;申金龙[2]基于基尔霍夫第二定律做出了等效磁路图,对磁力系统进行了优化,并研发了第二代滚压刀具,使得工件表面粗糙度Ra降到了0.3。

但是磁场强度的不均匀性、刀具安装误差、工件内表面工况变化,都会导致在滚压过程中工件受力不均,加工效果难以达到要求。

根据以上现状,本文提出一种内置液性塑料式磁力滚压刀具,利用其均匀传压的特性,以保证滚压过程中滚压力分布均匀。

1 磁力滚压加工机理分析

影响磁力滚压加工效果的因素主要分两部分。内部因素主要包括工件材料表面层状态、前加工表面微观形貌及粗糙度值。外部因素包括轴向进给速度、永磁铁规格、滚压转速、滚压次数、冷却液的影响等。滚压力是影响磁力滚压加工效果的最直接的参数,本文拟从滚压受力机理出发,对磁力滚压的影响因素进行分析。

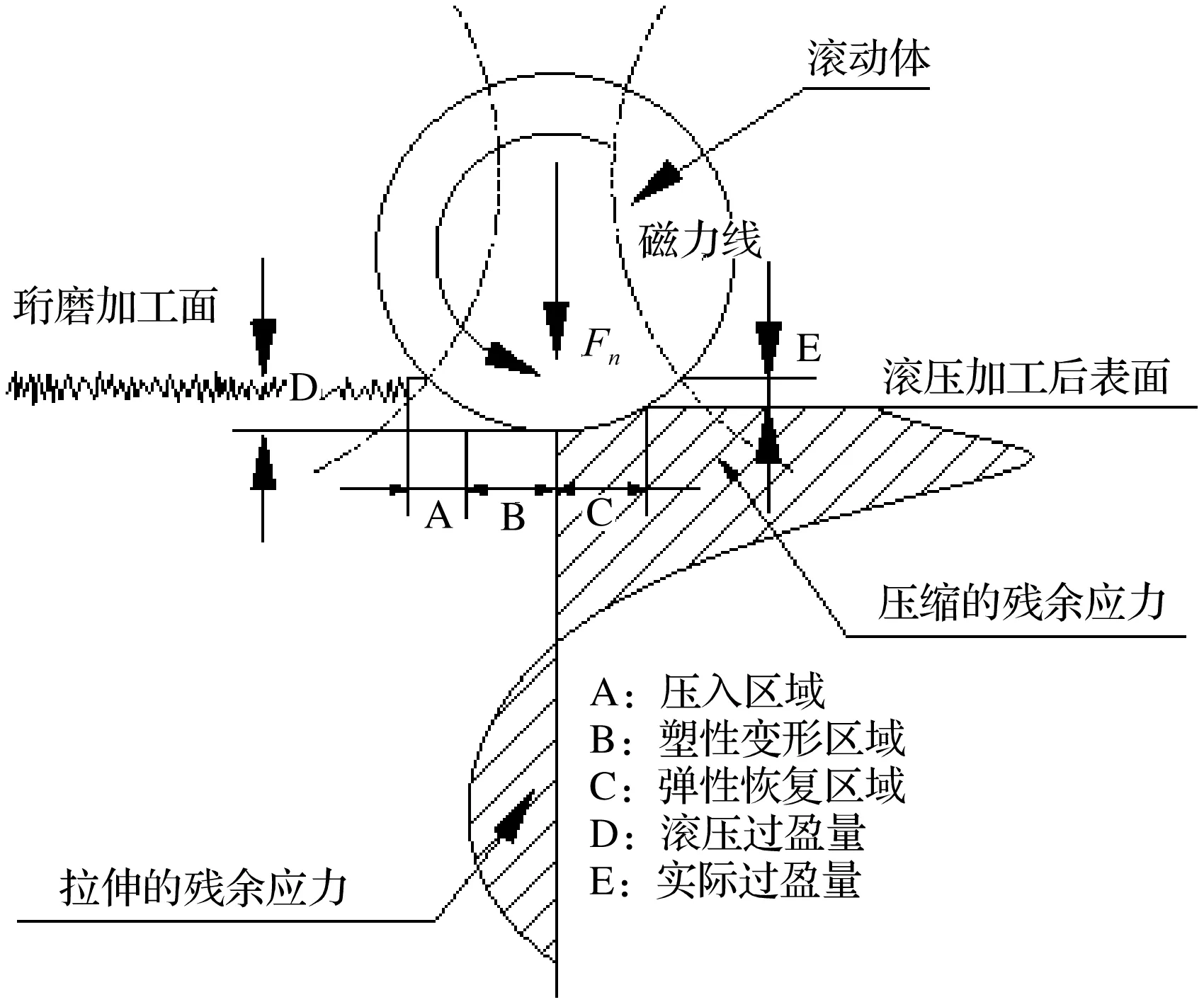

滚压受力机理图如图1所示。

图1 滚压受力机理图

图1中的滚压加工中,滚压力最终表现为滚压过盈量[3]。磁力滚压过盈量存在一个最适区间,过盈量过大则工件表面出现波纹,过盈量过小,加工效果不明显。

磁力滚珠滚压过盈量关系式如下:

(1)

式中:d—滚压过盈量;Fm—磁引力;m—滚压刀具质量;r1—运动半径;ω—滚压刀具转速;μ—工件材料泊松比;σ—工件材料屈服强度。

由上式可知,滚压过盈量d与磁引力Fm及滚压工具转速ω正相关,其中,Fm是其主要影响因素。

现有的第二代磁力滚压刀具,其轴向分布的不同的滚珠的滚压力存在差异,使得各滚珠受力时滚压过盈量不一致,从而引起塑性变形的不均匀。晶粒细化分布差异,一定程度上制约了表面粗糙度值Ra的进一步降低。内置液性塑料式滚压刀具的提出均衡了各滚珠滚压力,以获得更优的表面质量。

2 内置液性塑料式滚压刀具设计

2.1 液性塑料优化机理

液性塑料,一种自行配置的化学制品,常温下呈冻胶态,具备一定的弹性和机械强度,兼具流动性与成形性,传递压力性能良好。

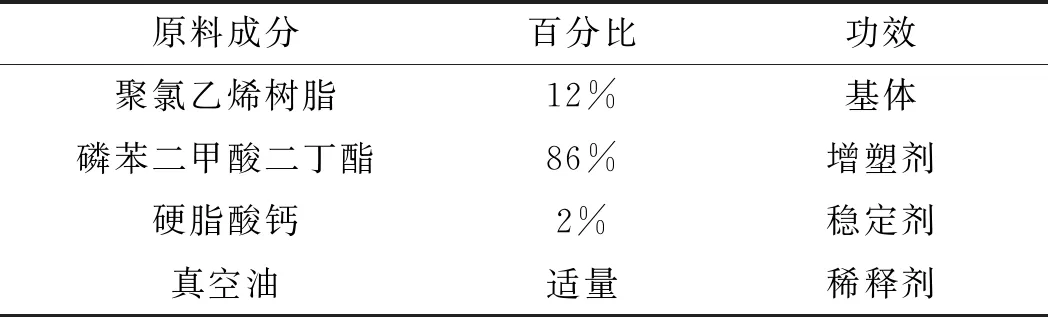

液性塑料成分表如表1所示。

表1 液性塑料成分表

根据液性塑料的不可压缩、均匀传压的特点,笔者设计了一套内置液性塑料式新型滚压刀具。

滚压刀具结构示意图如图2所示。

图2 滚压刀具结构示意图1-工件;2-滚珠;3-永磁铁;4-尼龙;5-液性塑料;6-顶销

滚压加工中,在磁场分布、工况变化等多因素的共同作用下,致使轴向排布的两个滚珠在滚压过程中受到不同的滚压力。根据帕斯卡定律,加在密闭液体上的压强,能够大小不变地传递到液体的各个方向。将液性塑料安置于滚珠下腔体,滚珠滚压过程中受到不同的滚压力,工件对滚珠的滚压力通过顶销传递至液性塑料,控制体受力进行非定常流动,再次达到稳态时,各滚珠与工件接触处所受应力均匀。

2.2 滚压刀具主要参数

新型滚压刀具主要包含以下4个部件:

(1)永磁铁。永磁铁作为场源,直接决定磁磁力线分布和磁力的大小,为保证滚压加工效果,控制磁力使工件处于塑性变形区。本文以小径不锈钢管为具体研究对象,其结构的特殊性要求在有限空间内容纳尽可能多的永磁铁,提高气隙磁密,故选用矩形永磁铁[4]。

永磁铁径向充磁长度计算公式如下[5]:

(2)

式中:hM—永磁铁径向充磁长度,取hM=5 mm;ur—相对回复磁导率;Br—剩磁;Bδ—气隙磁密;δi—气隙长度。

(2)滚珠。小管几何外形制约了永磁铁的使用,磁引力调节范围有限,要获得理想的压力,接触面积要求尽量小,故优先选用滚珠滚压。磁力滚压对滚珠要求要有较高的硬度、耐磨性、低导磁率,故本文选用SIC陶瓷滚珠。

加工表面粗糙度与滚珠直径的解析式为[6]:

(3)

式中:Ra—表面粗糙度;fz—轴向进给速度;rw—滚珠直径。

由上述解析式可知,滚压加工表面粗糙度值Ra与滚珠直径rw负相关。滚珠直径可根据管径和具体实验效果进行选取,本文选取滚珠直径为2 mm。

(3)顶销。液性塑料只能承受表面力与体积力,故须在滚珠与液性塑料之间安置顶销,使点接触传力转变为面接触传力。

根据赫兹接触理论可知[7]:

(4)

式中:σHmax—最大接触应力;r1—滚珠半径;r2—顶销半径。

考虑到小管空间有限,r2不宜过大,故笔者取r2=1.5 mm。

(4)液性塑料。液性塑料与顶销直接接触,为保证受力均匀减少泄露,此处取直径r3=1.5 mm。同时,为了减少压力损失,笔者采用U形等截面结构,过渡部分采用圆弧过渡。

3 新型滚压刀具的滚压力仿真

3.1 滚压刀具电磁场分析

笔者将上述所建立好的刀具模型导入Ansoft Maxwell,在瞬态场下进行磁路仿真。

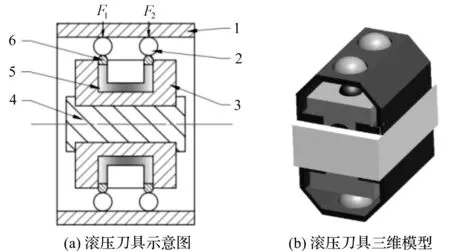

所获得的滚压磁力仿真图如图3所示。

图3 滚压磁力仿真图

从图3可以看出:(1)磁力线分布较为合理,漏磁较少;(2)仿真后刀具单磁极径向压力Fn始终保持在92.72 N左右。

径向压力Fw为:

(5)

式中:N—单磁极滚珠个数;Kw[8]—工况系数,取2.4。

根据式(5)可计算出单个滚珠的径向压力Fw=111.26 N。

工件最小滚径向滚压力Pn为[9]:

(6)

式中:d—滚压过盈量;σ—材料屈服极限,取207 MPa;μ—材料泊松比,取0.31。

根据式(6)可求得工件的最小滚压力为41.65 N。

由Fw>Pn可知,滚压力高于工件最小滚压力,故满足加工要求。

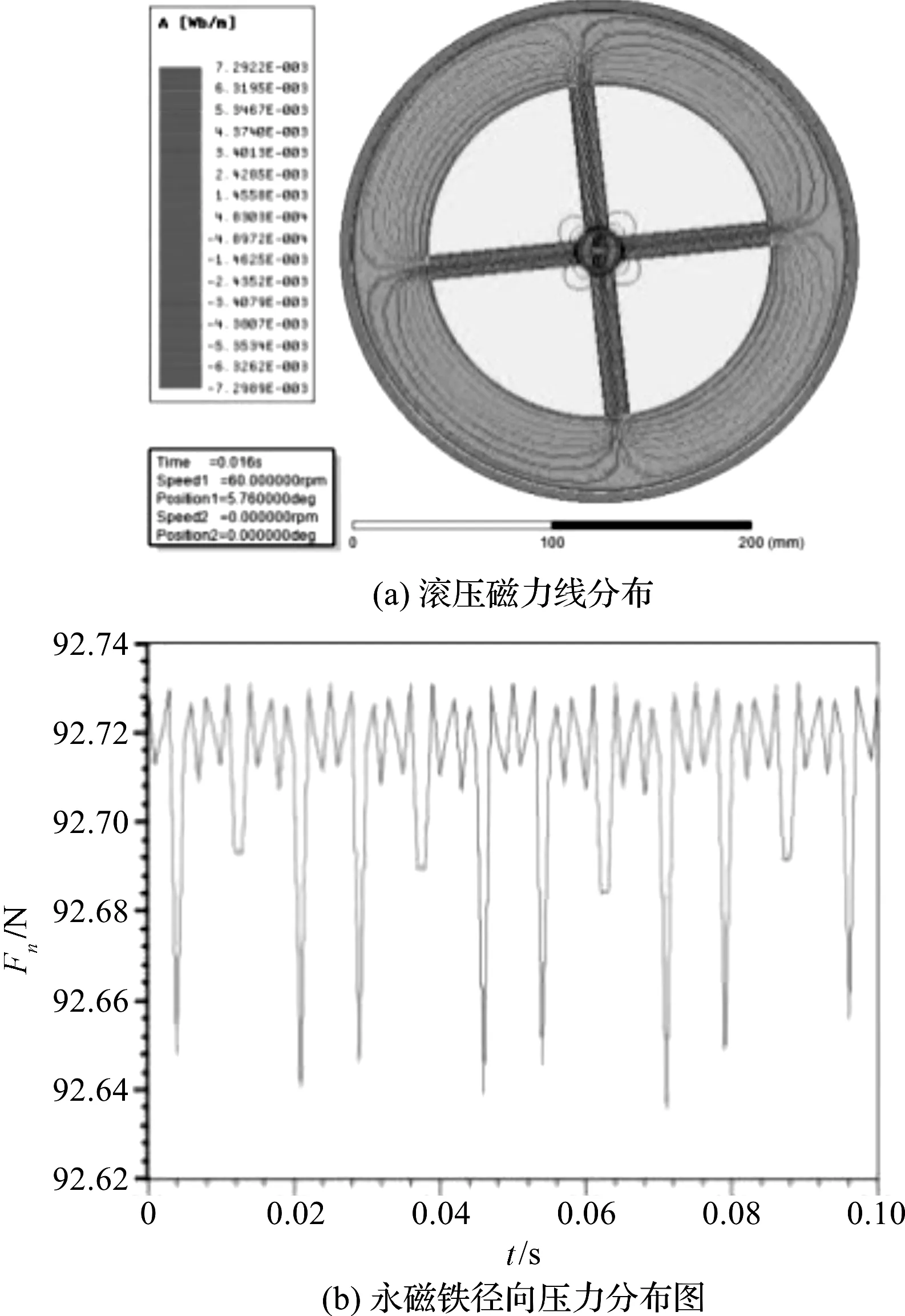

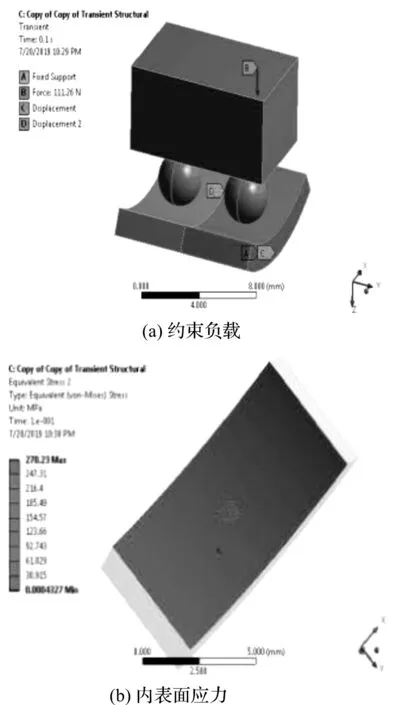

3.2 滚压刀具瞬态场分析

图4 工件内壁应力分布图

由图4可知:工件内表面局部应力可达216 MPa~278 MPa,高于工件屈服应力207 MPa,故可知滚压力合适,刀具结构合理。

3.3 滚压刀具流场分析

刀具实际工况十分复杂,传力涉及固流双向作用,为简化模型以提高建模的针对性,笔者以液性塑料为研究对象,利用Fluent进行流场分析。

Fluent仿真分析参数设置如下:

(1)液性塑料采用高粘度液压油[10]代替,其密度为875 kg/m3,动力粘度取1.34×10-6kg/m·s;

(2)模型运算采用标准模型进行运算,计算方法采用SIMPLE算法,求解离散方程组;

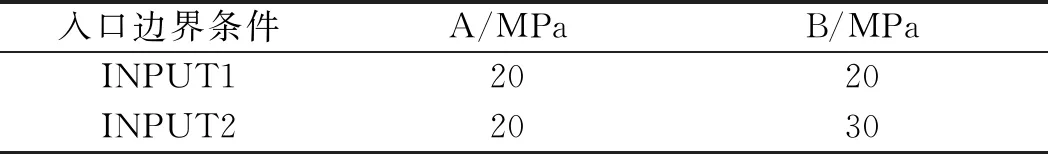

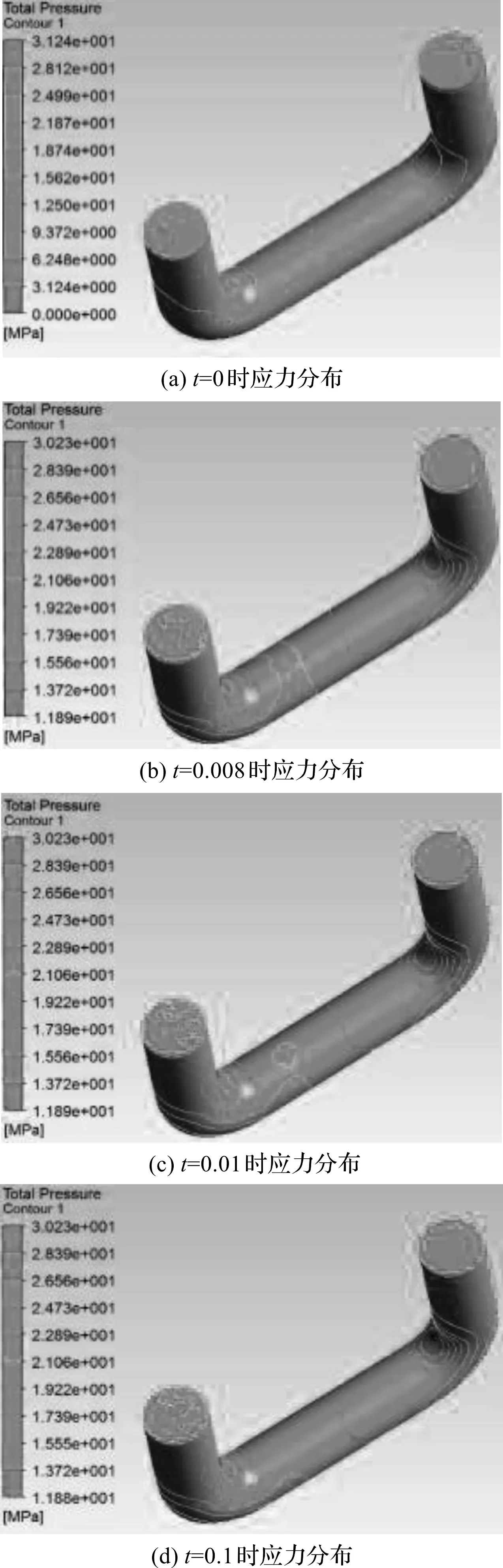

(3)入口边界条件如表2所示。

表2 入口边界条件

表2中,A组为工件预应力条件下的工况,B组为模拟工况变化时,引起滚压力变化的情况。

为探究控制体的应力分布情况和传力响应速度,笔者截取控制体的应力瞬时分布图,如图5所示。

企业的营运能力反映的是企业的资金周转状况,对此进行分析,可以了解企业的营业状况及经营管理水平。企业营运能力的财务分析比率有:存货周转率、应收账款周转率、营业周期、流动资产周转率和总资产周转率等。这些比率揭示了企业资金运营周转的情况,反映了企业对经济资源管理、运用的效率高低。

图5 控制体应力瞬时分布图

从图5可以看出:当滚压力发生变化时,由于液性塑料的均匀传力,使得两滚珠工作压力趋于平衡,当t=0.008 s后应力分布稳定,不再发生明显变化,工件受力均匀,响应速度较快。

4 试验及结果分析

4.1 试验内容

(1)试验目的:采用内置液性塑料式磁力滚压刀具对不锈钢管进行试验,与第二代磁力滚压刀具的加工效果进行对比,以验证其滚压性能。

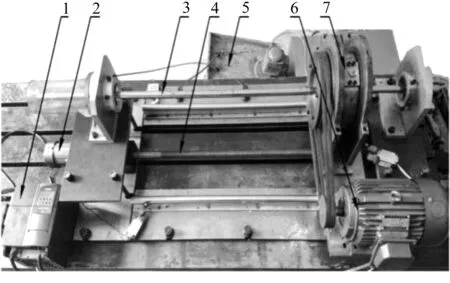

(2)试验装置:磁力滚压加工实验平台如图6所示。

(3)加工对象:304不锈钢管。

(4)测量装置:TR200手持式粗糙度仪。

图6 磁力滚压加工实验平台1-变频器;2-进给电机;3-工件;4-丝杠;5-滚压油;6-电机;7-磁场发生器

ASMB6-60静态应变仪。

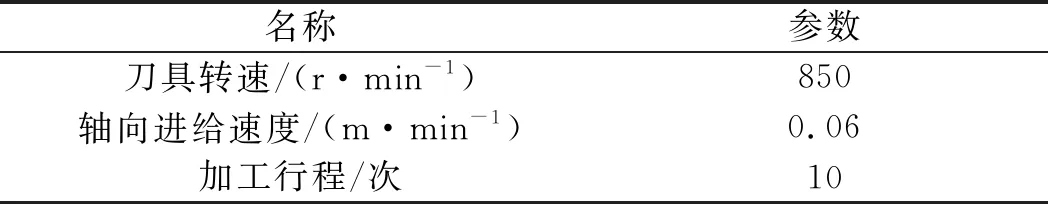

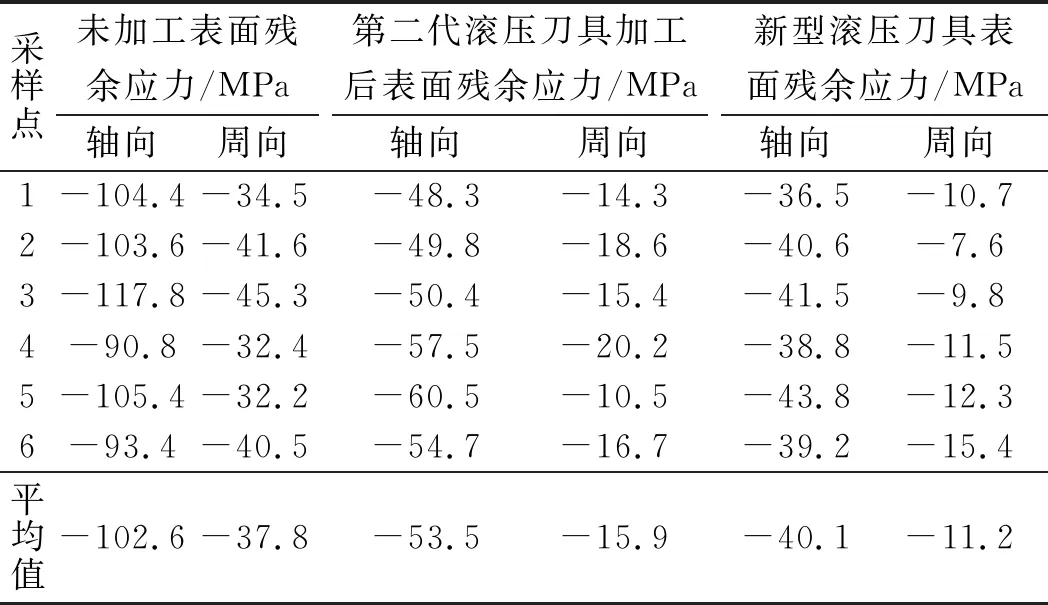

(5)试验参数:试验工艺参数如表3所示。

表3 试验工艺参数

4.2 结果分析

笔者使用手持式TR200粗糙度仪测量加工前、后工件内壁粗糙度值Ra,粗糙度值比较如表4所示。

表4 粗糙度值比较

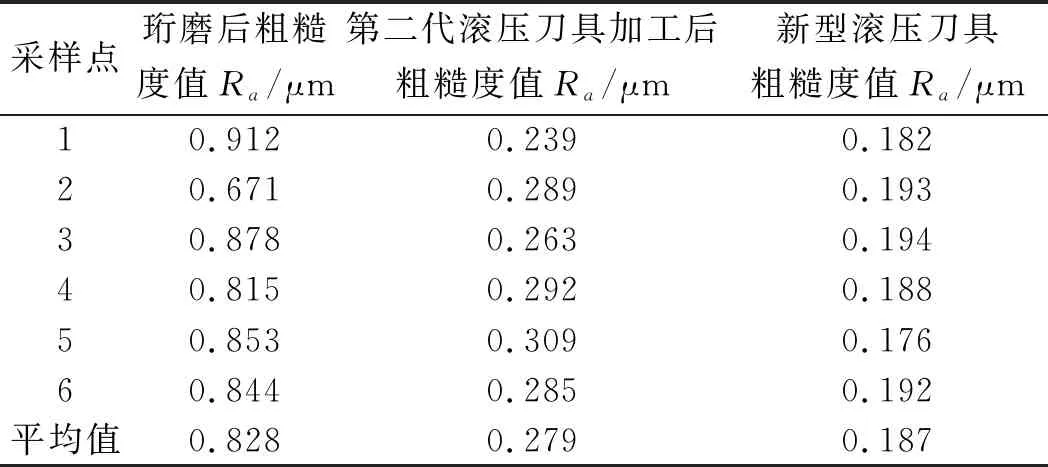

笔者使用ASMB6-60静态应变仪测量加工前后工件内表面残余应力,残余应力比较如表5所示。

表5 残余应力比较

由表(4,5)可知:使用内置液性塑料式磁力滚压刀具,可使得不锈钢管内壁Ra由0.828降低到0.187,各采样点粗糙度值分布较为均匀,有效降低了工件内表面残余应力;同时,周向残余应力分布更优,加工效果明显优于第二代滚压刀具。

5 结束语

本文针对磁力滚压加工过程中出现的载荷传力不均的问题,提出了一种内置液性塑料式新型滚压刀具;通过对磁力滚压加工进行理论剖析和有限元仿真,结果表明:内置液性塑料式新型刀具结构合理,滚压力满足加工要求,传力响应较快;

本文利用磁力滚压加工试验平台对新型刀具的加工效果进行了验证,结果显示:新型刀具加工后试件粗糙度Ra由0.828降低到0.187,残余应力进一步降低;同时,周向残余应力分布均匀,较第二代刀具有明显提升。

本文为后续的磁力滚压工具的试验研究提供有效的指导和借鉴。