双膨胀自深冷分离技术在丁辛醇装置尾气回收中的应用

包崇龙 沈建华 王帅 廖祖维 黄正梁 蒋斌波王靖岱 阳永荣

(1.杭州双安科技有限公司,浙江 杭州 310027;2.浙江大学化学工程与生物工程学院,浙江 杭州 310027)

0 引言

由于丁醇(Butyl alcohol)和辛醇(异辛醇俗称辛醇,2-乙基己醇;2-ethyl hexanol)可以在同一套装置生产,常并称为丁辛醇。低压丙烯羰基合成法是一种常用的合成方法,其中的羰基合成反应器、低压蒸发系统、高压蒸发系统、稳定系统均会排放一定量的弛放气,一套年产30 万吨丁辛醇的装置,弛放气排放量最高可达3850kg/h。弛放气组份较为复杂,主要包括氢气、甲烷、一氧化碳、氮气、丙烯、丙烷、丁醛,还含有微量的水及二氧化碳,其中丙烯、丙烷的含量合计超过50%。丙烯作为丁辛醇装置的反应原料,丙烷作为丙烷脱氢生产丙烯的原料,丁醛作为中间产物是生产丁醇的重要原料,均具有较高的经济价值。如果将弛放气直接送至燃料气管网,势必造成物料的浪费和生产成本的增加,因此亟需对弛放气中的丙烯、丙烷及丁醛组份进行回收利用。

目前丁辛醇装置弛放气的回收方法主要是油吸收法,采用丁醛作为吸收剂,在一定压力下吸收、解吸、精馏分离得到较高纯度的丙烯、丙烷和丁醛。在实际操作中,由于丁醛具有一定的腐蚀性,吸收塔和解析塔需要采用不锈钢材料,投资较大。此外油吸收法的丙烯、丙烷回收率低于90%,如果需要进一步的提高回收率,其投资和能耗将大幅度增加。

双膨胀自深冷分离技术[1-7]能够利用弛放气的压力能膨胀制冷产生-70℃以下的低温,将丙烯丙烷完全液化后回收,因此该方法的回收率高,并且具有能量利用率高、能耗低、投资成本低、生产过程简单可控的优点,在丁辛醇装置弛放气回收中具有一定竞争优势。

1 丁辛醇装置弛放气油吸收技术

油吸收技术的工艺流程简图如图1 所示,来自低压蒸发系统、高压蒸发系统、稳定塔的低压弛放气经压缩机压缩升压后,与羰基合成反应器来的高压弛放气混合,然后进入吸收塔。吸收塔中采用丁醛作为吸收剂,从塔顶自上而下流动,与从塔底上升的弛放气逆流接触。弛放气中的丙烯及丙烷被丁醛液体吸收,吸收了丙烯和丙烷的丁醛溶液从塔釜进入解吸塔;而CO、H2等轻组分几乎不能被丁醛吸收,从塔顶排至燃料气管网。解吸塔塔釜采用蒸汽加热,将丙烯及丙烷从丁醛溶液中解吸出来,塔釜的丁醛大部分返回吸收塔作为吸收剂循环利用,一部分丁醛采出至脱重塔。脱重塔主要用于脱除丁醛缩聚物等重组份物质,塔底的重组份物质作为废液排出,塔顶的丁醛作为回收丁醛产品采出。自解吸塔塔顶采出的丙烯丙烷混合液体用泵送至丙烯丙烷塔,将丙烯与丙烷进行分离,塔顶采出丙烯产品,塔底采出丙烷产品。

采用油吸收技术可以得到纯度为95%的丙烯产品、纯度为95%的丙烷产品,丙烯回收率为80%,丙烷回收率为80%,一套处理量为1600kg/h 弛放气的油吸收装置,年回收丙烯、丙烷量分别为688t、4225.6t[8]。

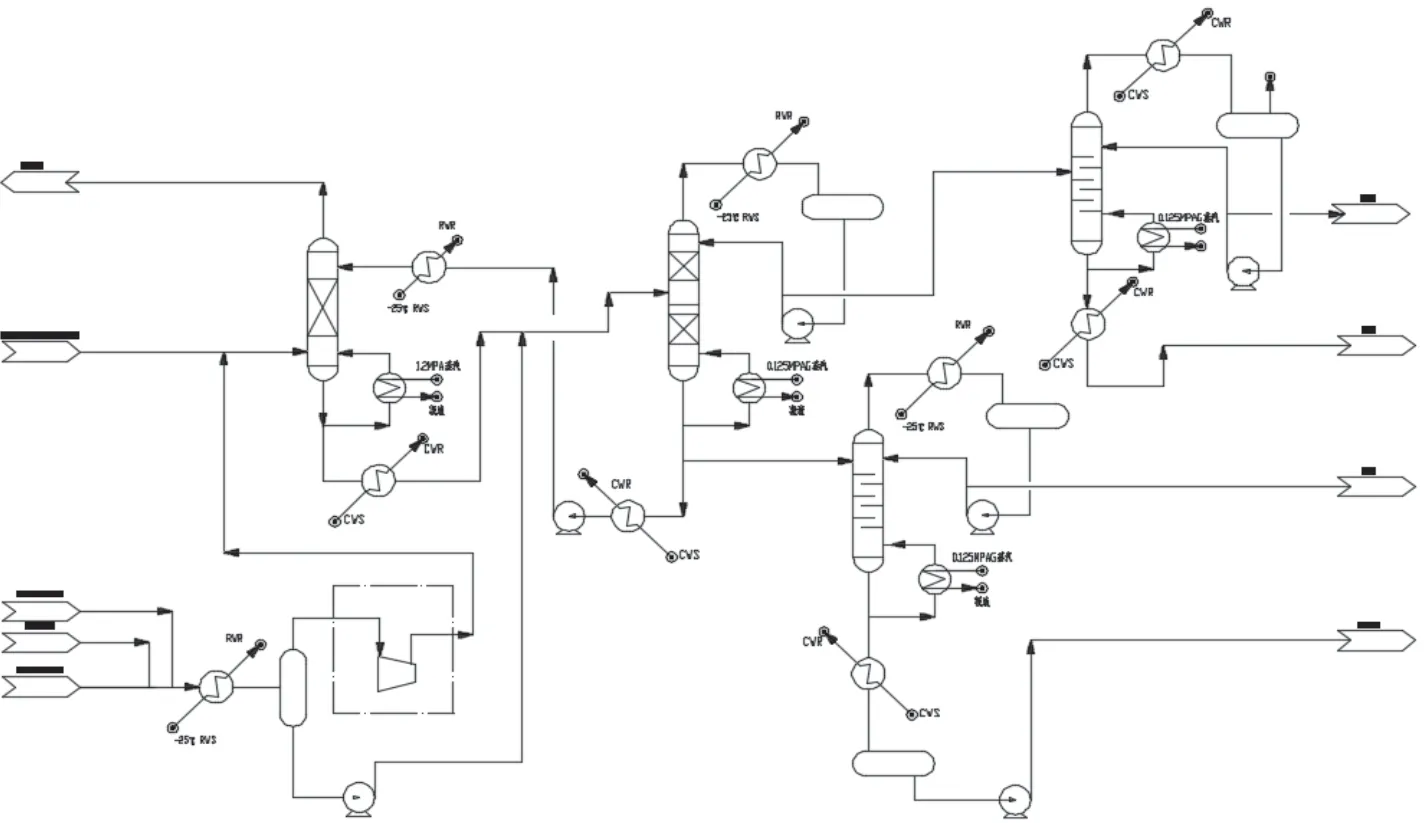

2 丁辛醇装置弛放气双膨胀自深冷分离技术

丁辛醇装置弛放气双膨胀自深冷分离技术的工艺流程简图如图2 所示,来自低压蒸发系统、高压蒸发系统、稳定塔的低压弛放气经压缩机压缩升压后,与来自羰基合成反应器的高压弛放气混合,然后进入脱丁醛塔。丁醛产品从脱丁醛塔塔底采出,丙烷及其它轻组分作为不凝气从塔顶采出;采出的混合气体进入干燥单元,脱除微量的水,避免在后续的深冷回收系统中结冰。干燥后的混合气体进入脱轻塔,从塔底采出丙烯、丙烷混合液体,送至丙烯丙烷精馏塔进行分离,塔顶采出丙烯产品,塔底采出丙烷产品。脱轻塔的进料与塔顶受槽不凝气换热后从塔顶进入脱轻塔,而脱轻塔顶受槽的不凝气则进入双膨胀自深冷分离系统进一步降温至-70℃以下,在此温度条件下不凝气中的丙烯及丙烷能够完全液化,然后在气液分离罐中与其余不凝组分分离。液相的丙烯丙烷经减压后返回冷箱回收冷量,然后送至上游压缩机入口,其余不凝气则通过膨胀回收冷量后排放至燃料气管网。

图1 丁辛醇装置弛放气油吸收处理技术工艺流程示意图

图2 双膨胀自深冷分离系统流程简图

采用双膨胀自深冷分离技术对丁辛醇装置弛放气进行回收,可以得到纯度为96%的丙烯产品、纯度为96%的丙烷产品,丙烯回收率为96%,丙烷回收率为96%[9]。

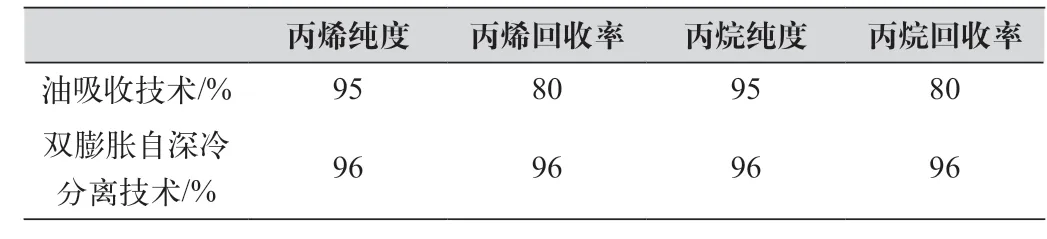

3 油吸收技术与双膨胀自深冷分离技术对比

油吸收技术与双膨胀自深冷分离技术在丁辛醇装置尾气回收中的应用效果见表1。由表1 可知,相比于油吸收技术,在丙烯、丙烷纯度要求相近(95%~96%)的条件下,采用双膨胀自深冷分离技术后,丙烯、丙烷的回收率可以由80%提高至96%,回收能力明显提升。

表1 油吸收技术与双膨胀自深冷分离技术在丁辛醇装置尾气回收中的应用效果对比

油吸收技术与双膨胀自深冷分离技术中所使用的主要设备规格及材质对比见表2。由表2 可知,油吸收技术的吸收塔、解吸塔、脱重塔等设备及其附属设备的材料均选用不锈钢,这是由于这些设备所处理的物料均含有丁醛,丁醛具有一定的腐蚀性,因此需要采用耐腐蚀的不锈钢材料;而在双膨胀自深冷分离技术中,仅有脱丁醛塔的处理物料含有丁醛,因此只有脱丁醛塔及其附属设备的材料需要选用不锈钢材质,其余设备均可选用成本相对较低的碳钢材料。除此之外,在相同的驰放气处理能力条件下,双膨胀自深冷分离技术所需的设备规格均明显小于油吸收技术,因此双膨胀自深冷分离技术的设备投资会低于油吸收技术。

表2 油吸收技术与双膨胀自深冷分离技术中所使用的主要设备规格及材质对比表(处理能力1800kg/h弛放气)

对比两者能耗可知,双膨胀自深冷分离技术的压缩机能耗略小于油吸收技术,制冷机组制冷量降低约40%,再沸器热负荷降低约60%。因此,在相同的驰放气处理能力条件下,双膨胀自深冷分离技术的预计能耗比油吸收技术更低。

4 结语

丁辛醇装置弛放气双膨胀自深冷分离技术与油吸收技术相比,在相同的产品纯度要求下,双膨胀自深冷分离技术的丙烯、丙烷回收率可以达到96%,比油吸收技术提高约15个百分点。在相同的设计处理能力下,双膨胀自深冷分离技术的设备投资比油吸收技术更小,能耗更低。因此,双膨胀自深冷分离技术应用于丁辛醇装置弛放气的回收具有较强的竞争力。