夹心取力器断轴故障分析及解决方案

张 明,郭雯静,孙振东,郭守山,张允学,许 涛

(中国第一汽车股份有限公司,吉林长春130011)

0 引言

取力器 (Power Take Off,PTO)是一组或多组变速齿轮,又称功率输出器,一般由齿轮箱、离合器、控制器组合而成,将动力输出至整车上装设备,使车辆实现行驶外的其他动力输出。根据动力输出形式的不同,通常可分为变速器侧部动力输出形式、变速器前部动力输出形式、变速器后部动力输出形式、发动机前部动力输出形式等。本文作者介绍的夹心取力器为发动机后部动力输出形式,从发动机飞轮取力,可实现全功率输出。主要介绍试验过程中,夹心取力器输入轴断裂的故障情况,通过材料工艺分析和CAE计算分析失效模式,对取力器结构、工艺进行改进,通过试验验证。

1 故障情况

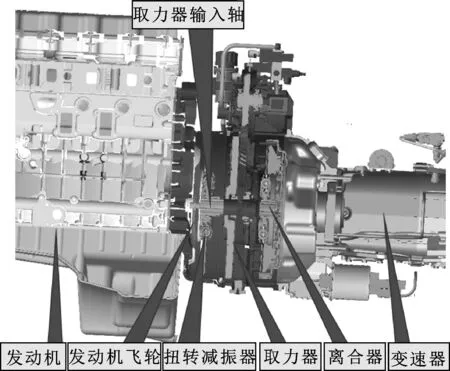

整车进行可靠性试验时,由于夹心取力器输入轴断裂 (断轴见图1),发动机动力无法传递到传动系统,造成车辆无法行驶。

图1 输入轴断裂

夹心取力器安装在发动机后离合器前,从发动机飞轮取力(取力器布置见图2)。其主要功用是传递发动机动力到传动系统,用于车辆行驶;传递动力到整车上装系统,用于满足车辆行驶之外的其他动力需求,可持续输出动力,不受离合器的离合影响。取力器输入轴前端通过扭转减振器 (扭转减振器见图3)与飞轮联接,后端与离合器联接。动力自发动机通过扭转减振器传递给取力器输入轴,取力器输入轴通过离合器传递给变速器,形成车辆行驶的动力传递。

图2 取力器布置方案

扭转减振器 (见图3)通过螺栓安装在发动机飞轮上,具有离合器摩擦片相同的扭转减振功能,可减小传动系的振动和冲击。

图3 扭转减振器

2 材料工艺分析

取力器输入轴材料为20CrMnTi,锻打后正火处理,渗碳淬火,技术要求见表1。

表1 技术要求

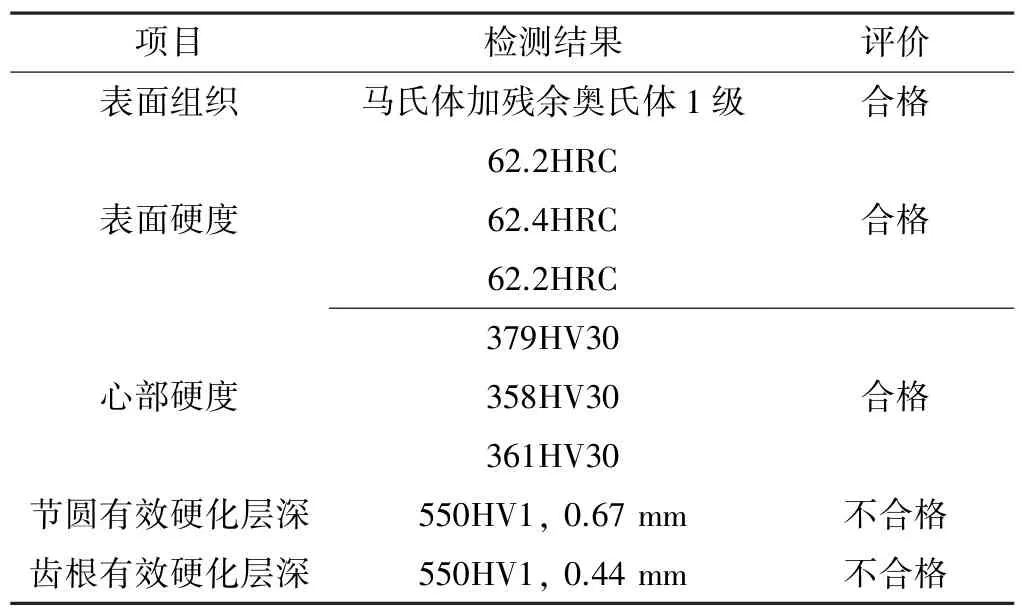

对取力器输入轴材料、热处理进行检测,结果见表2。取力器输入轴的表面硬度、心部硬度、金相组织符合技术要求,有效硬化层深偏低 (取力器输入轴组织见图4、图5)。

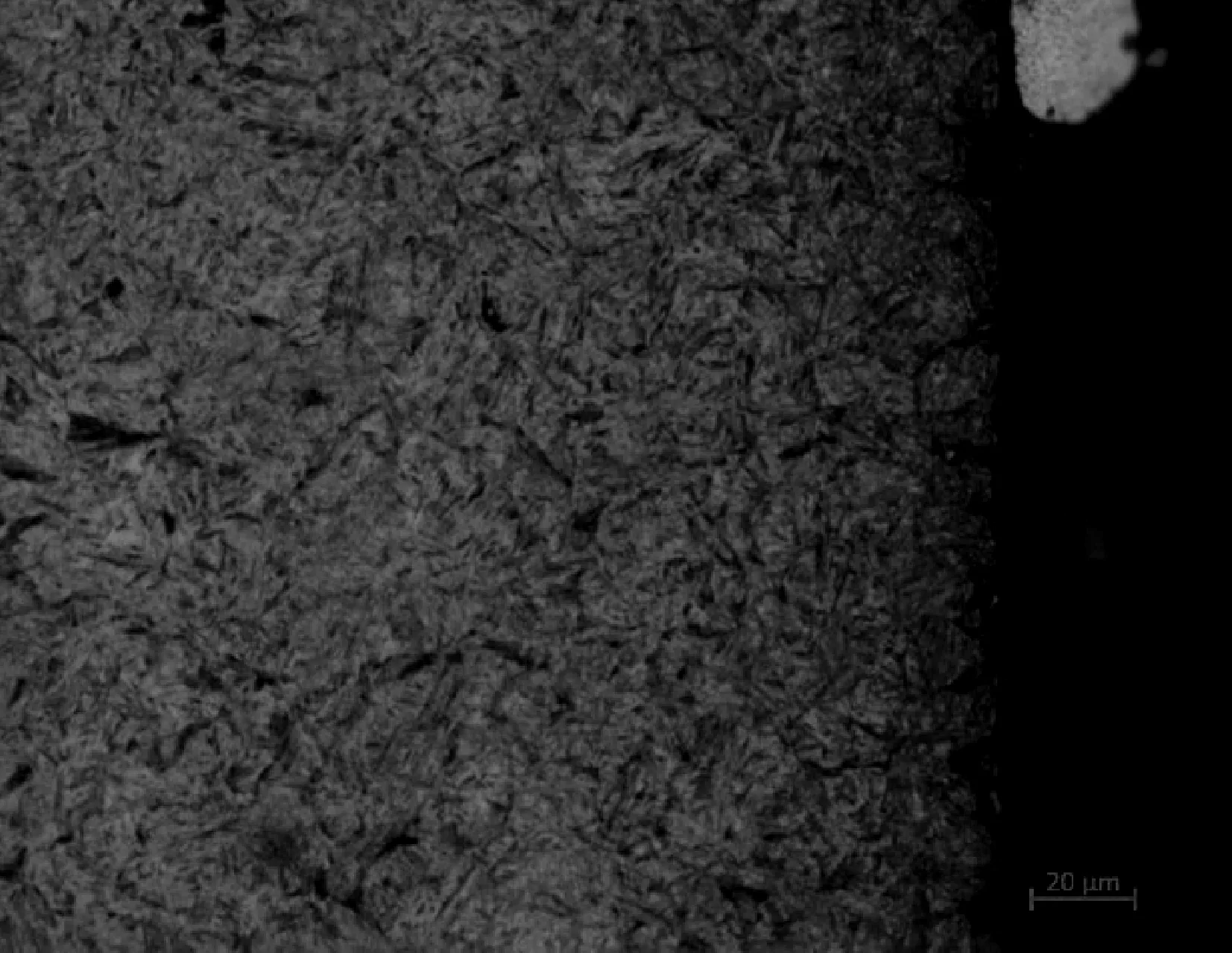

取力器输入轴宏观形貌如图6所示:在花键啮合部分外侧至末端过渡圆角处,花键受扭曲剪切应力发生变形、开裂;花键末端过渡圆角处发生断裂,断口为多源疲劳断口,如图7所示。

表2 材料分析

图4 取力器输入轴表面组织

图5 取力器输入轴心部组织

图6 输入轴宏观形貌

图7 断裂截面形貌

花键啮合部分外侧齿面与花键末端圆角处均存在疲劳裂纹,裂纹源位于花键齿面 (变形区疲劳源位置见图8,扭转载荷疲劳源形貌见图9)。

图8 变形区疲劳源位置

图9 扭转载荷疲劳源形貌

断裂截面裂纹源位于花键齿面两侧圆角处,花键两侧的裂纹在径向方向均已延齿根扩展至输入轴3/4半径处 (径向裂纹见图7),在轴向方向裂纹延齿根扩展至花键啮合区外开裂部位附近 (轴向裂纹见图10)。

根据宏观分析,输入轴早期失效原因为扭转变形后疲劳开裂,花键齿中部及末端圆角处齿面均产生疲劳裂纹;花键齿根部为剪切开裂。

花键齿中部及末端圆角处裂纹由扭转变形产生的应力导致;花键齿根部开裂由扭转产生的切应力产生。分析认为花键齿中部及末端圆角处裂纹是初始裂纹,体现结构强度不足以抵抗冲击等工况载荷。

图10 齿根裂纹形貌

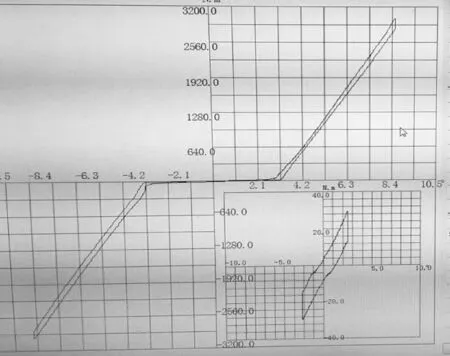

3 负载分析

取力器输入轴负载源于扭转减振器。拆解扭转减振器,发现限位齿两侧撞击痕迹明显 (撞痕见图11),说明故障车辆的发动机冲击扭矩超过扭转减振器极限扭矩,扭转减振器不能满足故障车辆的使用工况。实测扭转减振器极限扭矩不小于3 000 N·m(扭转特性曲线见图12),说明取力器的输入扭矩出现了大于3 000 N·m的冲击负荷。

图11 扭转减振器限位撞击痕迹

图12 扭转特性曲线

4 CAE分析

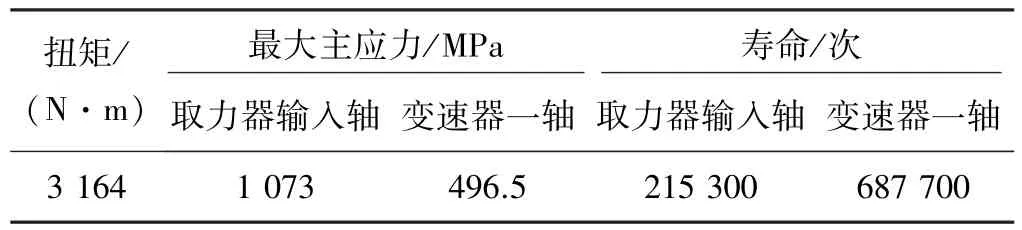

对取力器输入轴进行CAE计算,并与已经通过验证的变速器一轴对比分析,结果如表3所示,取力器输入轴花键齿根及末端圆角小,存在应力集中现象,最大主应力大于变速器一轴,计算寿命小于变速器一轴 (寿命计算结果见图 13、图 14)。

表3 原取力器CAE分析结果

图13 取力器输入轴计算结果

图14 变速器一轴计算结果

5 改进措施

为提高取力器输入轴使用寿命,需要减小输入轴的承载负荷,并对取力器输入轴结构进行优化,控制热处理工艺,提高输入轴的结构强度。

5.1 采用改型离合器

扭转减振器通过螺栓安装在发动机飞轮上,当传递扭矩大于扭转减振器极限扭矩时,扭转减振器刚性传扭,对取力器输入轴不再起到减振保护作用。改型离合器同传统离合器一样由摩擦片和离合器盖组成,没有分离结构。摩擦片通过离合器盖压紧在发动机飞轮上不分离,摩擦片通过花键与取力器输入轴连接,在保留扭转减振功能的前提下,通过摩擦片滑磨对取力器输入轴进行过载保护 (改进方案见图15)。

图15 扭转减振改进方案

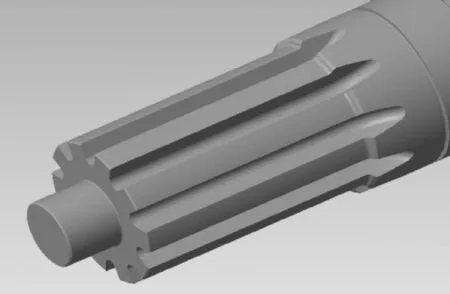

5.2 优化取力器输入轴结构及工艺

取力器输入轴花键加工方式由立铣改为盘铣,增加花键齿根圆角及退刀圆角,避免出现应力集中。按要求进行热处理,保证有效硬化层深 (输入轴改进方案见图16)。

图16 取力器输入轴改进方案

6 验证措施

6.1 CAE计算

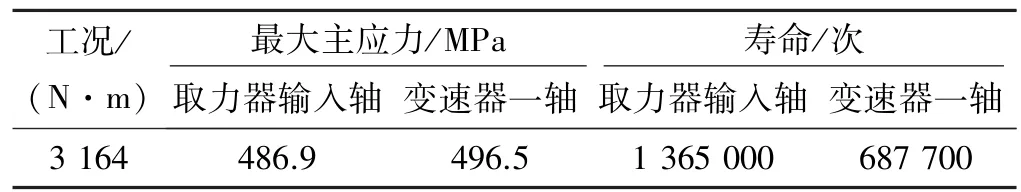

对改进取力器输入轴进行有限元计算,并与变速器一轴对比分析,结果如表4所示。

表4 改进取力器CAE分析结果

CAE计算结果所示:改进后取力器输入轴花键齿根应力集中现象改善明显,疲劳寿命、静强度均优于变速器一轴,可满足使用要求 (静扭计算结果见图17、图18)。

图17 取力器输入静扭计算结果

图18 变速器一轴静扭计算结果

6.2 静扭试验

对取力器输入轴原方案和改进方案进行静扭试验对比,改进后取力器输入轴的抗扭能力优于原方案,结果如表5所示。

表5 静扭试验

6.3 整车试验

换装改进输入轴的夹心取力器,整车完成全部可靠性试验,通过试验验证。

7 结束语

取力器输入轴断裂的原因是:扭转减振器传递的扭矩超过极限,未对取力器输入轴起到过载保护作用;取力器输入轴花键齿根及末端圆角过小,有效硬化层深偏低致使结构强度不足。取力器输入轴在持续冲击载荷作用下,扭曲变形后剪切疲劳断裂。

通过对故障件进行失效模式、材料工艺、有限元计算等方面分析,确认失效原因并提出改进方案,进一步通过计算、试验验证解决问题。