孔隙多金属硫化物细观力学和切削载荷特性的数值模拟①

李 艳, 栗梦丹, 汪 振

(1.中南大学 机电工程学院,湖南 长沙410083; 2.深海矿产资源开发利用技术国家重点实验室,湖南 长沙410012)

海底多金属硫化物(seafloor massive sulfide,简称SMS)具有赋存铜及大量贵金属、矿藏量大、水浅易开采等优点,最有可能成为深海采矿的对象[1-3]。 SMS矿体内部存在大量不规则孔隙[4]。 在SMS 开采过程中,截齿与矿体的接触作用将导致矿体内部孔隙局部开裂或者完全贯通,进而影响截齿切削载荷特性。 计算细观力学在细观尺度上将矿体产生的孔隙、孔壁等初始缺陷结构用等效体积单元(RVE)表示,然后对模型数值模拟分析以揭示矿体的损伤破坏行为。

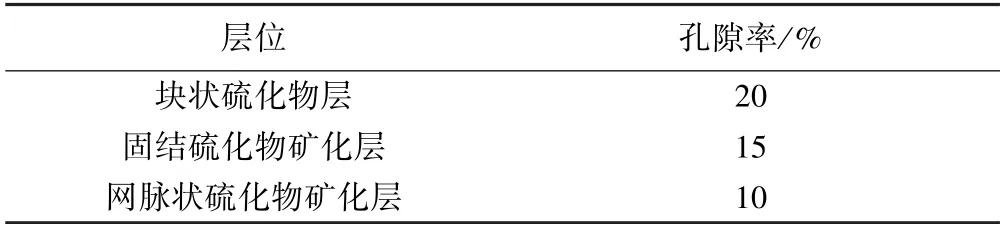

SMS 主要存在于海深1 500 ~3 000 m 处,受到深海海水压力的作用。 20 世纪初, Karman 等人[5]开始对围压下大理岩的宏观力学特性进行测试,研究表明高围压将直接影响岩石的破坏模式,这种脆-延转变模式逐渐引起了人们的重视;Vlasblom[6]在研究中发现高围压将使岩石破坏形式从脆性向脆塑性过渡最后变成完全塑性力学特征;Kaitkay 及Lei[7]通过实验装置模拟深海环境下PDC 切削大理岩,试验结果表明深海所产生的环境压力会导致截割力增幅巨大;文献[8]对镐形截齿破碎岩石力学过程模拟发现,围压的作用使岩石破坏模式发生转变,截齿受力显著增大。 但目前的有限元模拟研究还主要局限于对无孔隙或者含有等轴圆孔的规则孔隙结构岩石的载荷特性研究,这对于陆地砂岩等孔隙岩石是适用的。 但SMS 主要构造包含块状、致密块状、浸染状和条带状等[9],其中不同硫化物层具有不同物理参数,其部分统计数据如表1所示。 条带状等结构硫化物在长期地质作用下将会因受压而存在一定狭长孔隙,研究表明,在2 712~2 880 m海深,岩石孔隙结构发生巨大变化,其孔隙长径比主要分布在0.18 ~1 之间,同时孔隙以狭长结构形式存在的深部围岩通常具备较低的孔隙率[10],这些狭长孔隙和裂隙等初始缺陷都直接影响矿体损伤破坏和破碎载荷特性。

表1 部分矿区多金属硫化物矿体模型孔隙统计

本文采用有限元软件,建立具有随机分布孔隙的SMS 细观单元,并引入一种新的算法,优化网格划分以构建合适的数值计算模型,对圆形和椭圆形孔隙二维矿体进行数值模拟来研究孔隙结构对SMS 细观力学性能的影响;构建了贯穿孔隙的矿体三维模型以研究孔隙率和孔隙形态对切削载荷特性的影响。

1 孔隙矿体模型的建立

确定孔隙SMS 矿体孔隙性状的指标主要为孔隙率、尺寸、形状等。 大量研究表明岩石孔隙位置分布符合均匀分布,孔隙间距一般服从高斯正态分布[8],而孔隙尺寸多为指数分布和正态分布等随机分布。

1.1 孔隙随机投放模型

ANSYS 有限元软件APDL 语言在建立孔隙随机分布的多金属硫化物模型时,可以减少重复性人机交互操作并且可以进行模型的优化设计。 结合蒙特卡洛法,其优化狭长孔隙随机投放算法如下所示:

1) 预定义孔隙投放矩形区域、孔隙长短轴数值范围和个数;

2) 调用DIM 命令存放孔隙位置和长短轴的数组;

3) 调用RAND 命令生成孔隙随机坐标、长短轴数值以及狭长孔隙方位角,取值范围为[0,2π];

4) 使用If-else 结构判断孔隙是否相交、重叠、相互包含,其判断准则仍取等轴孔隙边界条件:

5) 调用RECTING 命令定义矿体投放区域;

6) 调用BLC5 命令和PCIRC 命令分别生成矩形和圆形,调用ARSCALE 命令将圆形缩放成椭圆面;

7) 调用AGLUE 命令粘接矿体与生成矩形,或调用ASBA 命令采用布尔运算从矿体中删除孔隙。

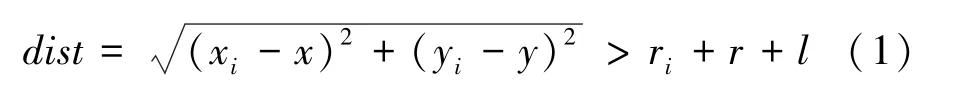

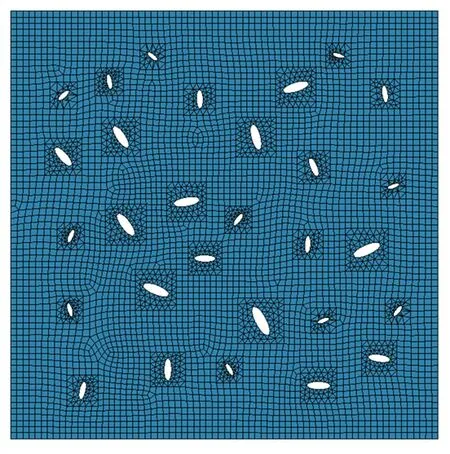

本文选用尺寸为60 mm × 60 mm 的二维SMS 矿体截面为例,假定孔隙形态为圆形,孔隙尺寸取值范围半径r ∈ 1,7[ ]。 为研究孔隙率的影响,根据日本Sunrise 矿区试样数据,分别建立4 种孔隙矿体二维模型,孔隙面积占有率分别设置为0%,10%,20%,30%,低孔隙率情况下还考虑了长径比分别为1 ∶1,2 ∶1,3 ∶1的不同孔隙形态。 图1 为孔隙率10%、长径比3 ∶1的矿体孔隙投放模型。 孔隙面积采用随机分布,取孔径分布中位数N 计算各模型孔隙数:

式中p 为矿体孔隙率;A 和AP分别为矿体截面面积和矿体截面上孔隙面积。

图1 矿体孔隙几何投放模型

1.2 孔隙矿体细观单元网格划分

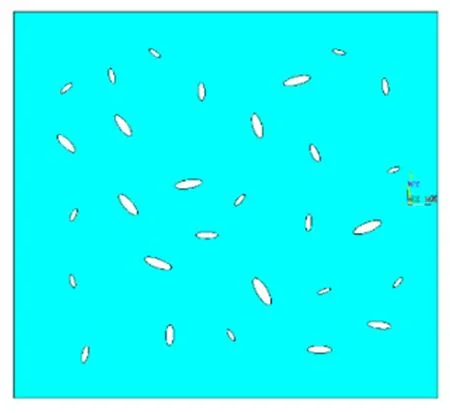

对于有限元分析,后续仿真的结果受网格质量的影响较大。 孔隙SMS 矿体内部存在大量随机分布的孔隙,加剧了网格划分的复杂性,孔隙长径比特征更是直接影响了数值模拟中单元数目和单元质量要求,同时多边界模型限制了扫略型网格的使用,因此只能使用自由网格对孔隙矿体进行划分。 图2 为孔隙矿体的自由划分网格示意图,可以看出网格划分过程中,为保持孔隙长径比特征,矿体边界到孔隙之间网格过渡极不平滑,并且由于小孔隙的存在,孔隙之间网格过密,极大增加了计算时间。 整体网格质量差并且数量多达26 318 个,尤其在椭圆孔隙长轴附近存在过多畸密形态网格,这不仅增加了运算负荷,而且容易导致模型结构刚度病态,使计算结果有较大误差甚至计算迭代发散。

图2 矿体孔隙自由网格划分示意

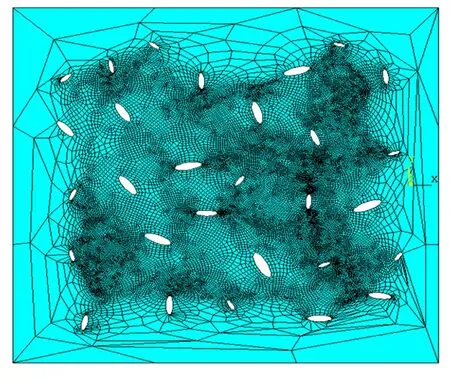

应力应变集中在矿体孔隙处,在该处划分集中网格并在孔隙结构以外矿体生成规则网格即可有效解决该“病态网格”问题。 图3 为优化后的孔隙多金属硫化物网格划分示意图。 与图2 对比可见,优化后的孔隙矿体网格规整,单元质量好,其网格单元数较之自由划分网格模型降低了5 倍,而且不易出现质量矩阵奇异,求解速度快。

图3 优化后的孔隙多金属硫化物网格划分示意

2 孔隙矿体的细观力学特性分析

2.1 孔隙矿体损伤破坏模拟方法

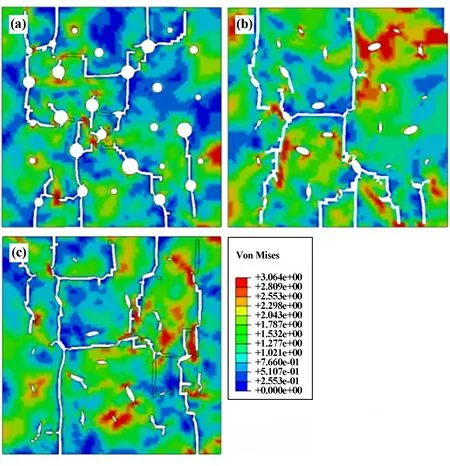

SMS 属于脆性材料,当材料出现应力集中现象时,由于围压的作用会出现塑性强化和损伤软化现象,进而改变材料屈服强度。 为了模拟孔隙SMS 的损伤破坏,可以通过设置删除变量来模拟材料损伤失效。 当前增量步计算完毕后,根据给定应力、应变等损伤阀值,当计算张量大于等于损伤阀值时,赋予删除变量相应值来判断单元是否失效。 目前判断材料损伤破坏的不同准则各有优劣,借助孔隙煤岩在外载作用下失效破坏判别准则,本文添加孔隙SMS 矿体失效破坏最大静水拉应力和莫尔等效应力破坏准则,矿体的莫尔失效应力σrM为:

式中σ1为第一主应力; σt[ ]为矿体单轴拉伸时许用拉应力; σc[ ]为矿体单轴压缩时的许用拉应力;σ3为第三主应力。 数值模拟过程中,默认矿体的莫尔等效应力超过设定阀值,删除变量值为1 且判定单元失效。

2.2 外载下孔隙矿体应力分布特征

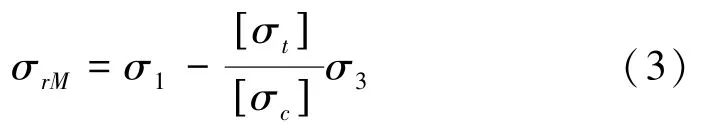

为模拟单轴压缩条件下的材料破坏特性,在孔隙矿体有限元模型左侧施加横向约束,同时在右侧以同样的加载速度施加位移载荷d。 由于多金属硫化物矿体内部分孔隙率不同,对应的最大载荷不同,加载的横向位移载荷d 也不同,图4 为外载作用下,不同孔隙率SMS 矿体破坏应力分布特征。 由图4 可知,孔隙SMS在外载作用下,应力集中现象明显且裂隙形态演化复杂。 矿体在低孔隙率情况下,微裂纹从多个孔隙共同延伸,最终衍变成多条主裂纹汇聚或者多条主裂纹各自发展致使矿体整体失效,丧失负荷能力;当矿体有高孔隙占有率时,将会在大径孔隙优先出现微裂纹,由于高孔隙率对矿体材料宏观力学性能削弱能力变强,此时矿体更容易在外载荷d 作用下损伤破坏,矿体将会以更快的速度汇聚成贯通裂纹使矿体整体断裂,并且在高孔隙率下应力波传递速度更快。 这意味着高孔隙率矿体损伤阀值较低,更容易失稳破坏。

图4 不同孔隙率矿体破坏应力云图

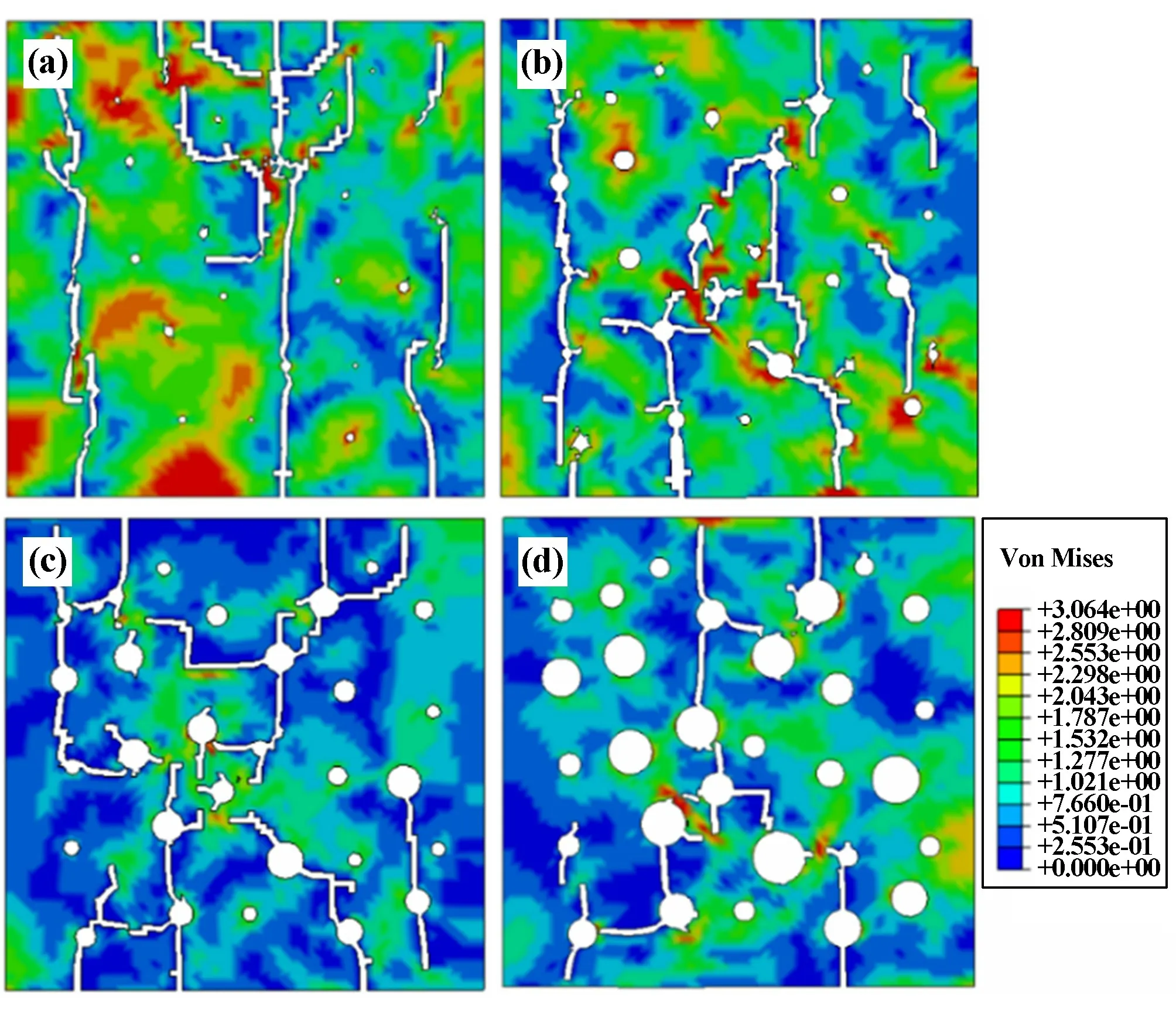

图5 为外载作用下,不同孔隙长径比SMS 矿体破坏应力分布特征。 可以看出,当矿体具有狭长孔隙结构时,在孔隙两端具有更明显的应力集中现象。 当矿体孔隙为等轴圆形时,孔隙微裂纹易形成复杂的交叉裂隙结构;当孔隙长径比较大时,裂纹更容易产生在椭圆孔隙长轴两端,比低长径比孔隙更有规律,其应力梯度更大。 因此,在狭长孔隙结构矿体中,其外载作用下失稳破坏相对容易。

图5 不同孔隙长径比矿体破坏应力云图

3 高围压下孔隙矿体切削载荷特性分析

在不同的孔隙率下,SMS 矿体细观单元的力学响应是不同的。 通过数值计算,不仅可以模拟得到煤岩内部的应力应变分布云图,还可进一步数值模拟计算获得截齿破碎多金属硫化物矿体的过程,获取其破碎性能指标以研究孔隙率和孔隙形态对多金属硫化物切削载荷特性的影响。

3.1 孔隙矿体切削破碎模拟方法

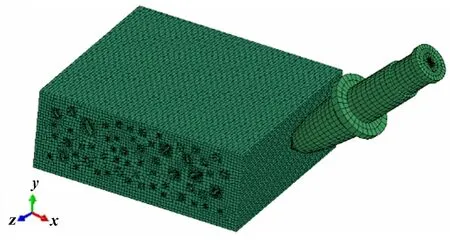

镐形截齿破碎孔隙SMS 几何模型如图6 所示,其模型主要包含两个部分:孔隙矿体和镐形截齿。 孔隙等轴半径在1~7 mm 范围内随机取值,孔隙率分别为0、10%、20%、30%,孔隙长短轴分别为1 ∶1、2 ∶1、3 ∶1,图中左侧示意为孔隙压力局部视图,在数值模拟中,所有狭长柱状孔隙添加同外侧围压相等的均布载荷。 截齿的形状、安装、运动参数根据经验取定值。 参照采煤机滚筒截齿同时为保证切削前角和后角,此处截齿安装角β =45°;截齿从矿体一侧以切削深度30 mm 楔入,并以3 m/s 的切削速度进行直线截割;P 为矿体承受的海水围压,在图中分别表示为矿体外部围压和孔隙围压,取定值20 MPa。 最终得到镐形截齿破碎孔隙矿体有限元模型如图7 所示。

图6 镐形截齿破碎孔隙多金属硫化物模型示意

图7 镐形截齿破碎孔隙矿体有限元模型

3.2 孔隙对矿体切削载荷特性的影响

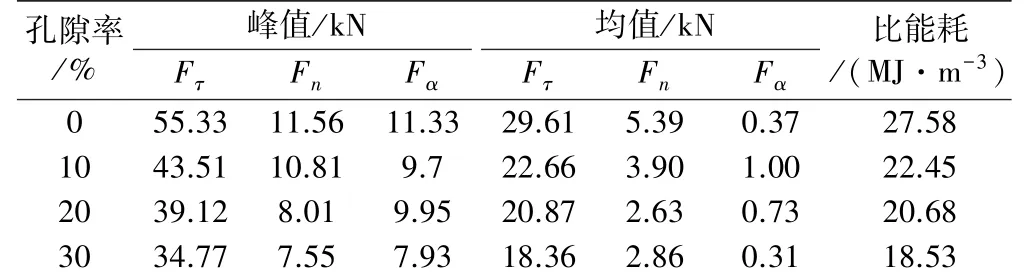

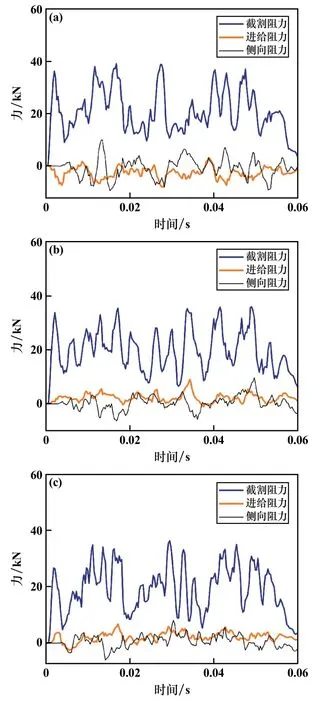

镐形截齿切削破碎不同孔隙率SMS 时,受到的切削阻力可以沿x、y、z 方向分解为截割阻力Fτ、进给阻力Fn、侧向阻力Fα,其三向载荷和截割比能耗统计数据如表2 所示。 图8 为20 MPa 围压下不同孔隙率矿体破碎性能指标的变化曲线。 由图表可知,随着矿体孔隙率增加,切削力、截割比能耗均有显著减小。 孔隙率达到30%时,相对于无空隙的矿体,截割阻力减小了38%。 出现这种现象的原因,一是孔隙率较大时,截齿压入孔隙矿体平均接触面积会减小,此时只需要消耗相对小的功即可剥离等强度孔隙矿体;二是高孔隙率结构致使矿体本身力学特性削弱严重,孔隙在截齿压入过程中更容易压溃破碎。

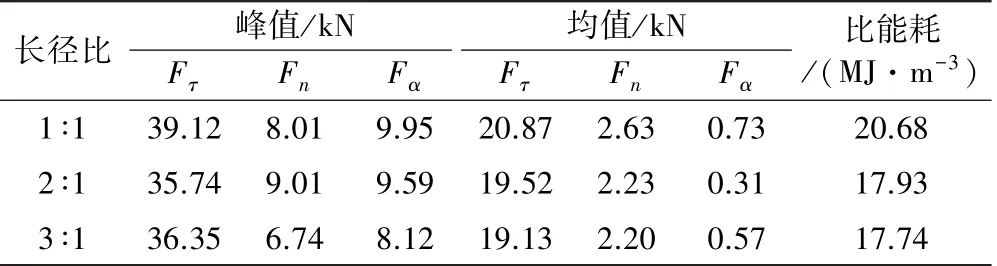

表3 为20 MPa 围压下,不同长径比孔隙矿体切削破碎的三向载荷和截割比能耗统计数据,其不同长径比孔隙矿体破碎性能指标的变化曲线如图9 所示。 由图表可知,随着矿体由等轴孔隙向狭长孔隙过渡,其切削力均值和比能耗均有所下降,这是由于在截齿压入矿体过程中,狭长孔隙更容易产生应力集中现象,从而使切屑更快从矿体剥落。 但由表3 可以看出切削力峰值并不严格遵循随孔隙长径比增大而减小,这是由于不同方位角的长径比孔隙使矿体更容易出现厚薄不一的孔壁,孔壁的厚薄同样不随长径比增加而增加,因此切削力峰值具备在一定范围内的随机性。

表2 不同孔隙率矿体破碎的三向载荷及截割比能耗统计值

图8 不同孔隙率时截齿三向载荷曲线

表3 不同孔隙长径比矿体破碎的三向载荷及截割比能耗统计值

图9 不同孔隙长径比时截齿三向载荷曲线

4 结 论

1) 孔隙矿体的细观力学特性与孔隙率、孔隙形状等几何参数有关,在外载作用下,多金属硫化物矿体孔隙结构区域易出现应力集中现象,同时随着狭长裂隙出现,应力集中现象更加明显,从而矿体更容易失稳破坏。

2) 随着孔隙率增大,截齿压入孔隙矿体平均接触面积将会减小,在孔隙率达到30%时,相对于无空隙的矿体,截割阻力减小了38%,即矿体更容易从基岩剥离,也会使采集的能耗降低。

3) SMS 矿体孔隙形状对破碎过程也有较大影响。随着矿体由等轴孔隙向狭长孔隙过渡,应力集中加剧并且切削载荷进一步减小,能耗降低。

4) 本文的仿真模型充分利用了数值分析工具的优势,一定程度上定量分析了孔隙率和孔隙形态对截齿切削破碎阻力的影响,为以后多金属硫化物采集头设计和参数组合优化提供了一定的基础。