铸造起重机端梁铰接轴联接固定结构的改进设计

李红熙

(新疆德勤互力工业技术有限公司工业运营中心)

1 问题的提出

八钢公司第二炼钢厂120t 转炉精炼跨3 台220/63t 冶金铸造起重机主要承担炼钢厂精炼区域转炉生产的合格钢水的接收吊运功能,3 台起重机同规格、同型号,起重机跨度27m,工作级别A7。该结构形式大吨位冶金铸造起重机为铸造起重机典型四梁四轨双小车机型,设备结构设计复杂。为保证同一侧12 组车轮组轮压均衡,主、副端梁设计有铰接连接结构,在使用过程中出现过连接固定失效、铰接轴及衬套非正常磨损的情况。主、副端梁铰接点连接失效,连接销轴退出将会造成起重机主梁与副梁分离的严重设备事故,现场发生多起连接固定失效销轴退出的事故隐患,点检员及时发现并处置避免了严重设备事故的发生,处理事故隐患中的销轴及铰接轴衬套更换需时较长,维护人员劳动强度较大。因此对原设计的结构方式进行改进设计,以解决铰接轴连接失效的事故隐患。

2 现状调查及分析

3 台起重机在使用过程发生过轴端一侧固定挡板脱落、固定失效造成销轴退出、铰接轴及衬套非正常磨损、衬套脱落等设备事故隐患,给设备的安全运行造成极大的影响,通过查阅该起重机原设计资料,对原端梁铰接设计结构进行结构分析。

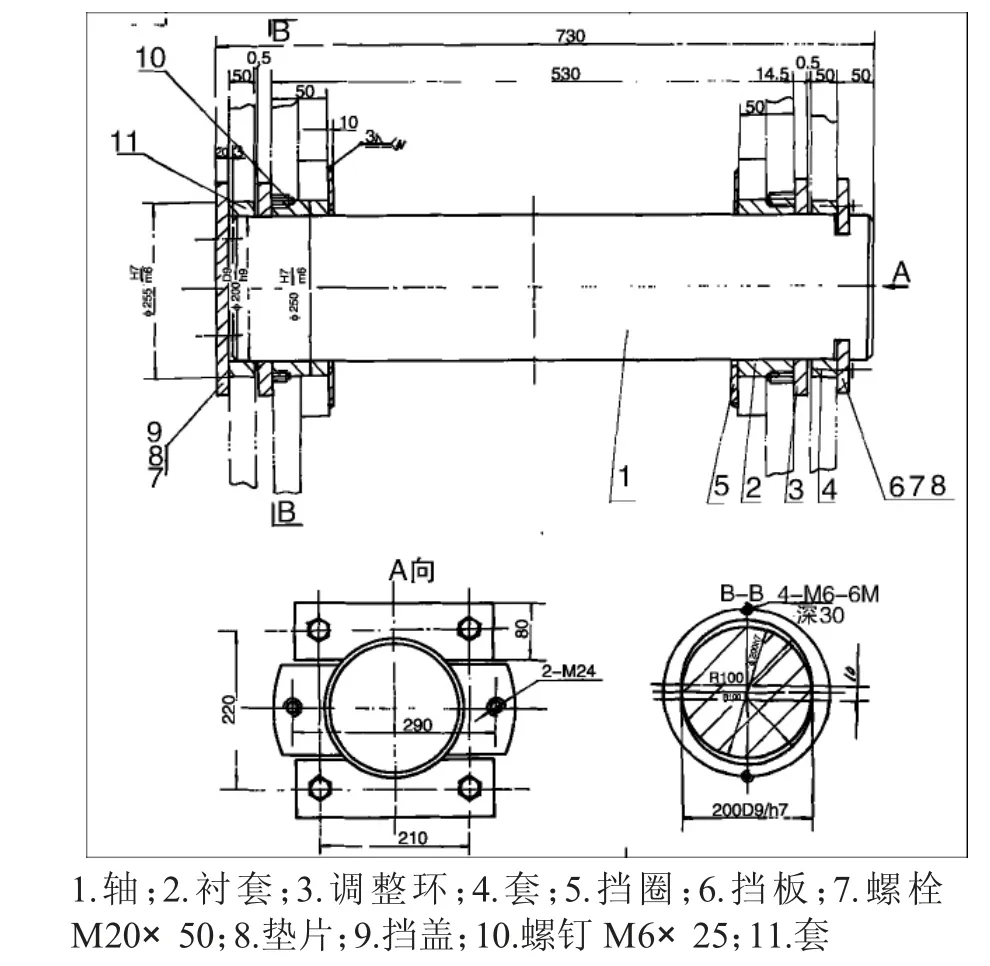

图1 原设计端梁铰接图

如图1所示,该铰接点设计原为两端固定结构形式,通过Φ200mm 销轴连接主、副端梁,副梁上嵌入安装图示件2 的衬套(内孔为椭圆形),衬套与副端梁轴孔用骑缝螺丝固定;主梁轴孔配合安装图示件4、11 的固定套,使之与连接销轴配合;轴端固定一侧采用卡板(图示件8)固定(如图1 A 向视图所示),一端采用挡板(图示件9)固定,使用3个M20×50mm 与轴端压紧连接固定。

通过查阅《机械设计》手册关于公差配合的基本设计数据,该铰接轴连接固定结构原设计有2 种公差配合形式,分别是销轴与固定孔的间隙配合;衬套与副端梁孔、轴套与主梁孔的过渡配合。

在实际使用过程中存在以下问题:(1)其中衬套与副端梁孔采用过渡配合装配,采用4-M6 骑缝螺栓固定,轴套装配固定如图2所示。内孔为椭圆形孔,椭圆孔长轴垂直安装,这种结构方式主要是为了消除轨道基础不平对个别车轮组轮压不均的现象而设计。现场使用这种固定方式现场应用很不理想,经常发生衬套脱落及衬套挤压变形后无法拆卸的情况。

(2)通过拆解的部件检查发现,铰接轴及衬套两侧接触点发生严重磨损,原设计衬套无润滑油路设计,使用过程中不能够对衬套与铰接轴的接触点进行润滑,接触摩擦部位长期处于干摩擦状态导致了快速的磨损,随着磨损量不断加大,造成铰接轴配合部位间隙变大,小车轨距处于不稳定状态导致主小车车轮组啃轨后轮缘快速磨损。

(3)因主梁焊接制造误差,铰接轴一侧轴端使用3个M20×50mm 压紧挡板使一端固定,由于主、副端梁连接通过调整环调整并存在一些的安装间隙,在运行过程中会产生一定的横向位移,造成螺栓断裂后挡板的脱落,导致一侧挡板固定失效。

图2 轴套装配固定图

(4)铰接销轴另一侧采用水平对称卡板方式固定,因销轴在实际运行过程拉压应力的作用下会产滚动,经常会发生固定螺栓被卡板切断的现象。当卡板发生固定失效,销轴会沿轴向水平窜出,如果点检不到位会造成严重的主梁与副梁连接点脱开的严重设备事故。

3 改进设计措施实施

分析认为原铰接设计方式限制了铰接点连接方式的彻底技术改造,为此决定对销轴的两端轴端结构进行局部改造,消除轴端固定失效的事故隐患,同时通过增加衬套的润滑方式,以延长衬套及铰接销轴的在线使用寿命。

3.1 改进设计中需重点考虑解决的问题

(1)将原骑缝螺栓固定衬套方式改为两侧挡块固定方式,以解决衬套使用过程中脱落及无法拆卸更换的问题。

(2)为了减少衬套对销轴的接触摩擦,将原设计中的钢制衬套改为自润滑轴套设计。

(3)为消除铰接销轴在使用过程中的滚动对水平卡板螺栓的剪切作用力,对卡板一侧的卡槽改进设计。在不增加现有销轴备件费用采购的前提下对销轴进行局部改进,改进轴端挡板及销轴卡槽结构,设计了一种新的两端固定连接方式,解决了轴端挡板一侧压紧固定方式螺栓连接强度较低的问题。

3.2 具体改进设计实施过程

查阅相关技术资料,并对现场储备备件进行了测绘,综合改进设计方案,绘制改造技术图并制作了加工备件,现场安装了制作的加工件,完成了铰接销轴固定方式的技术改造。

3.2.1 改进衬套固定方式

因衬套与副主梁配合孔为过渡配合,为了解决骑缝螺栓固定衬套的不可靠性,现场改为两侧挡块固定,衬套安装到位后,沿圆周方向120°均布3处挡块安装,使用螺栓紧固挡块,防止衬套轴向窜出。衬套检修更换作业时,只需拆卸挡块,即可轻松将衬套轻松取出。

3.2.2 轴套润滑方式改进设计

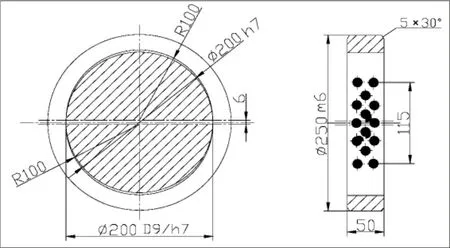

由于原设计轴套为钢制衬套,且与销轴硬度相当,并不具备自润滑功能,销轴与衬套磨损程度相当。改进设计衬套优先选用Q235 材质,降低衬套硬度,并增加石墨碳棒润滑剂自润滑结构形式,使衬套相对销轴成为易损件(见图3),消除销轴滚动及接触摩擦产生的销轴磨损损伤,提高销轴在线使用寿命。

3.2.3 改进设计销轴固定方式

图3 改进设计衬套为自润滑结构形式

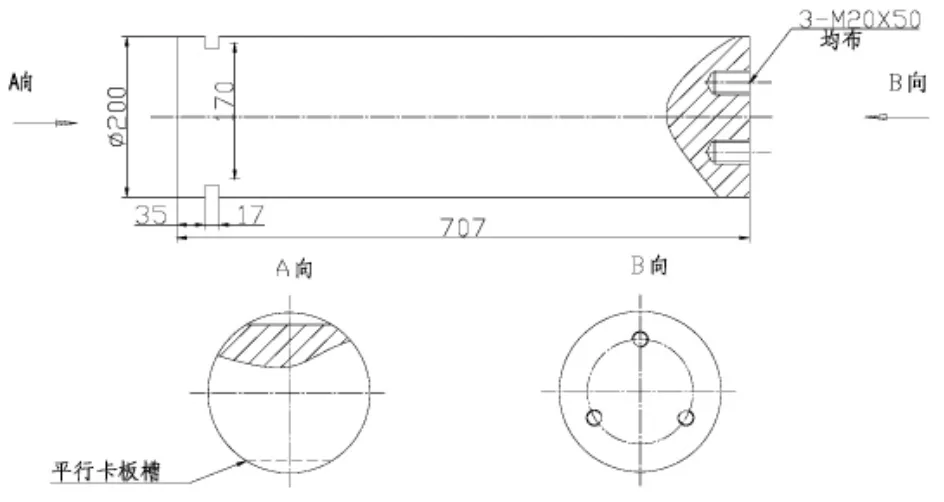

图4所示,原设计铰接销轴为一端在圆周方向平行且对称于轴线水平开槽的结构设计:销轴装配到位后,一端使用卡板与轴固定,防止销轴退出及转动;另一端使用轴端挡板定位,用3-M20X50mm 高强度螺栓与销轴端面压紧连接固定防止销轴退出。

图4 铰接销轴原设计结构形式简图

图5 铰接销轴改进设计结构形式简图

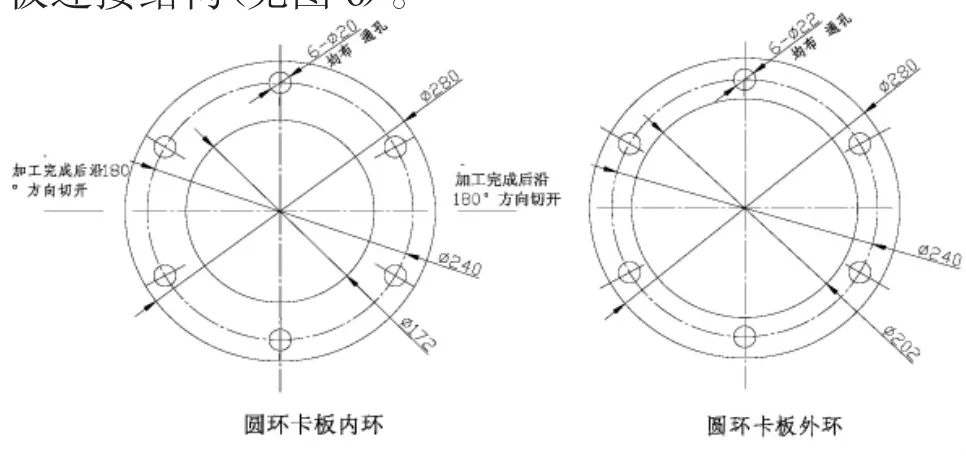

图5所示,改进后的轴端结构设计,因受原销轴长度尺寸限制,对原销轴轴端结构形式改进设计,现场绘图加工制作了图示件1 轴端延长结构,为了保证接长轴与原销轴的同心度,采用凸缘凹槽自扣结构设计,使用M30X50 8.8 级高强度螺栓与原销轴连接,并将两端的在圆周方向平行且对称于轴线水平开槽的结构改为环槽结构,消除销轴转动对卡板固定螺栓的剪切作用,并设计绘图加工制作了圆环挡板连接结构(见图6)。

图6 改进原设计端板固定为圆环卡板固定加工制作图

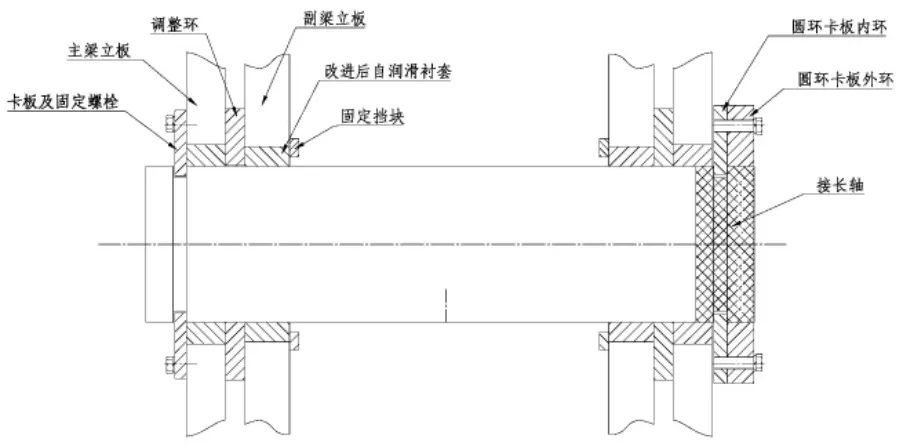

改进设计后的端梁铰接轴装配图如图7所示。

图7 改进设计后端梁铰接装配图

4 实施效果

通过对起重机端梁铰接轴联接固定结构的局部改进,在现场安装并投入使用,现场运行实践验证:消除了固定卡板及端板固定螺栓断裂后销轴退出的隐患以及轴端挡板坠落的风险;将设计衬套改为自润滑结构形式,消除销轴转动及接触摩擦产生的销轴及衬套磨损损伤,提高销轴在线使用寿命3 倍以上,达到了预期的改进设计效果。