柱塞泵活门卡圈微动疲劳断裂分析与改进

(国营芜湖机械厂, 安徽 芜湖 241007)

引言

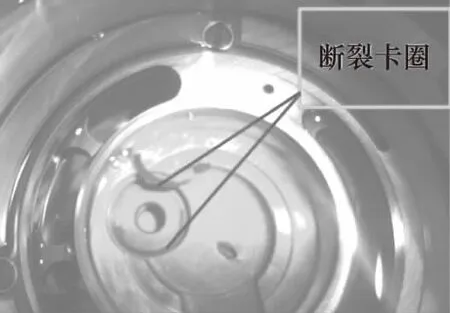

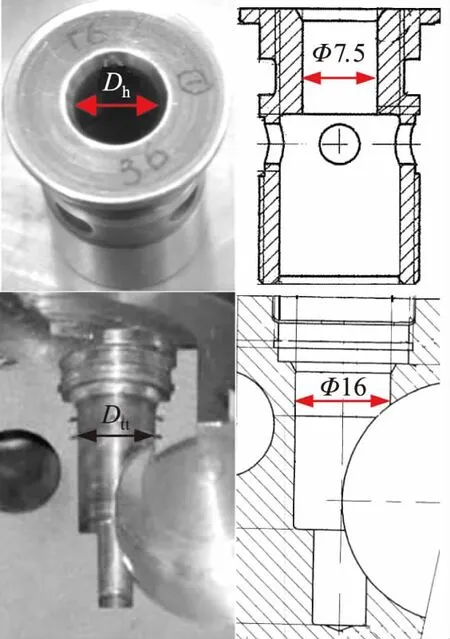

目前国内航空液压柱塞泵多采用高压、大流量、高精度,压力可调式[1]。液压柱塞泵内部磨损对飞机液压系统的危害很大,严重时造成液压系统污染,影响飞机液压系统功能可靠性。某航空液压柱塞泵在使用过程发现回油滤内部有大量金属杂质,判定为液压柱塞泵内部有磨损。如图1所示,通过分解检查发现,液压柱塞泵壳体内安全活门处卡圈断裂引起部分零件磨损。对断裂卡圈进行断口微观形貌分析发现具有明显的疲劳韧带,针对活门处的结构形式对卡圈处的受力情况进行分析,验证了卡圈微动疲劳断裂的原因。

目前液压柱塞泵的研究主要集中在三大摩擦副、轴承等关键零件[2-5],以及液压柱塞泵的健康诊断和寿命研究上[6-8],但针对液压柱塞泵内部振动形式,微动疲劳等研究较少。本研究根据安全活门处的卡圈断裂故障分析其疲劳断裂机理,并制定相应的改进措施,为后期的液压柱塞泵修理改进提供应用参考。

图1 卡圈断裂情况

1 液压柱塞泵安全活门装配关系及工作原理

如图2所示为某液压柱塞泵安全活门处零件装配关系图,对应零件分别为卡圈、垫圈、活门座、活门顶杆、弹簧、定位销。安全活门主要起卸压稳定作用,当柱塞泵壳体回油流阻过大,导致柱塞泵内部回油压力上升,回油压力超过安全活门打开压力0.9~1.0 MPa时,活门打开卸压,此时活门顶杆压缩弹簧。为方便卡圈的安装拆卸,设计上卡圈间隙给定0.05~0.15 mm余量。

图2 安全活门处零件安装情况

卡圈在活门处的运动情况,存在一种情况:活门处于关闭状态,接触形式为卡圈与垫圈,垫圈与活门座接触,但相互之间无作用力,此时卡圈处于卡圈槽上端,卡圈处于静力平衡状态;当压力接近开启压力时,活门座密封圈有微动下降达到平衡状态;当压力降低时,活门座在密封圈弹力和弹簧力作用下回弹,活门座顶着卡圈撞击卡圈槽。活门在打开与关闭过程对卡圈和垫圈有相对微动冲击作用。

当壳体回油压力持续上升后,活门顶杆被挤压打开;活门开启状态时,液压油卸荷压力快速下降,活门顶杆快速回弹撞击活门座,活门座带动垫圈与卡圈撞击卡圈槽上端。综上所述,无论活门处于开启还是关闭状态,只要活门座被向下挤压,在压力减小时活门座都有向上微动,带动卡圈撞击壳体。

2 卡圈断面微观形貌分析

壳体内部其他零件表面正常无磨损痕迹,表明该活门处无卡滞等异常情况使卡圈断裂。如图3所示,对比断裂卡圈与正常使用的卡圈,发现断裂卡圈与卡槽接触面外侧形成一圈亮银色痕迹,痕迹宽度在0.37 mm 左右,为工作过程中与卡槽碰擦形成。检查垫圈与卡圈接触面磨损程度明显大于与活门座接触侧,表明液压柱塞泵在工作过程调整垫圈有运动且与卡圈有撞击磨损,卡圈与卡槽部端面有撞击磨损。

图3 断裂卡圈与正常卡圈对比

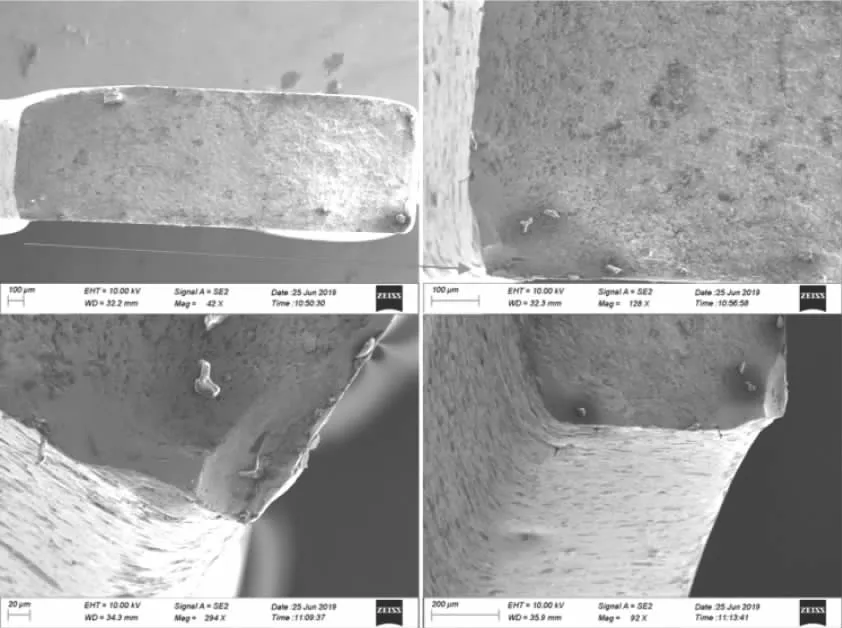

对卡圈断口进行微观形貌观察,断面平整,棱线收敛于左下角,如图4所示,指示部位为挡圈内侧与卡槽接触位置。同时,该处内侧边角位置存在两处弧形损伤,面积较小。

图4 断裂卡圈断口形状

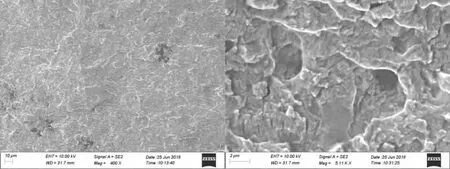

如图5所示整个断面平整,右下角位置部分区域有磨损痕迹,且该处边角位置材料“内翻”,为材料挤压或摩擦过程中造成的。如图6所示,挑选断面中部位置区域观察微观形貌,可观察到形貌解理特征,高倍仍可见疲劳条带特征。从疲劳条带方向可推断出疲劳源区位于整个断面右下角,即内侧边角处,该处为源区且断面源区附近微观形貌呈解理断面形貌,可见短小疲劳条带。

图5 断裂卡圈断口微观形状

图6 断裂卡圈断口中间区域微观形状

卡圈断口具有明显的疲劳特征,可以判定其断裂形式为疲劳断裂,关于疲劳断裂的原因需要通过受力分析验证分析。

3 卡圈受力分析与验证

3.1 卡圈的受力计算

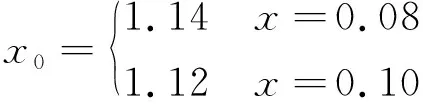

安全活门处配合部位的相关尺寸示意如图7所示。

图7 安全活门处各尺寸示意

活门上液压力作用面积为Sh,即实际情况中活门座上油孔面积;在活门未打开状态,液压作用在活门座上的有效面积为Stt:

式中,Dh=7.5 mm,活门座上油孔直径;

Dtt=16 mm, 活门座安装孔的直径。

1) 活门开启的临界状态受力

活门座运动和开启过程存在两种临界状态。

状态1:活门处于闭合状态,此时壳体与卡圈,卡圈与垫圈,垫圈与活门座接触,且恰好无相互作用力。此时活门座的受力情况为:

p1·Stt=pjk·Sh+Ff+F

(1)

此时活门顶杆的受力情况为:

p1·Sh+F=pjk·Sh+Fyj

(2)

式中,pjk—— 柱塞泵进口压力

p1—— 壳体内回油压力

Ff—— 胶圈与壳体间的摩擦力

F—— 活门座与活门之间相互作用力

Fyj—— 初始装配时的弹簧预紧力

该力可测量并根据胡克定律计算得到,即:

Fyj=kx0

(3)

式中,k—— 弹簧弹性系数

x0—— 初始状态弹簧压缩量

状态2:活门处于临界打开状态,活门座已位于最下端,此时活门座与顶杆接触但无相互作用力。此时活门座的受力为:

p2·Sh=pjk·Sh+Ft

(4)

Ft=kx+Fy

(5)

式中,p2—— 状态2下的回油压力

x—— 活门座的活动行程,即装配间隙

如图8所示,壳体内安全活门各零件的安装深度为H=44.10 mm;在弹簧处于自由状态情况下,从支柱端面到活门座上端面的长度为L=46.74 mm;活门座前端厚度为Ttt=1.42 mm;活门座的活动行程x=0.08~0.10 mm。可以得到弹簧的初始压缩量:

x0=(L-Ttt)-H-x

(6)

图8 安全活门各零件安装示意

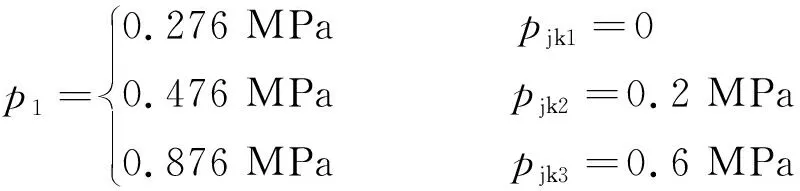

根据弹簧多次测量计算可得k=36.17 N/mm,故弹簧装配时的预紧力Fyj:

此时弹簧力Ft=kx+Fyj=44.12 N

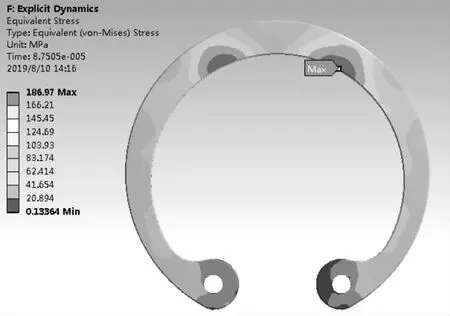

利用拉力计测得胶圈与壳体之间的摩擦力Ff=15 N。由于Ff 2) 临界状态活门回油压力计算 根据产品技术规范中的设计要求,液压柱塞泵进口压力为0.2~0.6 MPa,启动时压力为0.12~0.14 MPa。取进口压力的3种情况进行计算讨论,分别为: pjk1=0,pjk2=0.2 MPa,pjk3=0.6 MPa 取最大间隙x=0.10 mm进行计算。 对于状态1,联立式(1),式(2)可得卡圈不受力初始临界状态下对应的回油压力p1: 通过分析可得,进口压力越大,卡圈不受力对应的临界回油压力越大。将p1与pjk拟合关系,根据进口压力的实际工况,90%情况下pjk稳定在0.35 MPa,此时p1=0.626 MPa,活门未开启;如果进口压力不稳定,则卡圈会不断在受力状态和不受力状态之间转换,及活门处于打开和关闭转换。 对于状态2,联立式(3)~式(5),可得安全活门的打开压力p2: 当进口压力为0时,即工艺规定的试验状态,p2=0.998∈[0.9,1.0]MPa,符合工艺要求。对比状态1和状态2计算结果,相同的进口压力下p2>p1,说明随着回油压力增大,活门座会先向下微小运动,然后活门打开,即状态1发生在状态2之前。 3) 卡圈表面受力情况讨论 卡圈外圈为Φ23.8 mm,壳体上卡圈安装处卡槽的为Φ24 mm,因此装配到位后的正常工作中的卡圈不受侧向力,即在卡圈收放方向上不受力。卡圈实际状态受到的最大静力是作用在卡圈正反两面大小为Fyj,以分布载荷形式存在的压力。垫圈与卡圈接触区域靠近卡圈内侧,卡圈与壳体接触区域靠近卡圈外侧。为方便有限元分析时边界条件的设置,设定分布载荷认为是均匀分布,且卡圈、垫圈、壳体表面相对平整,三者之间的相对位置保持为同心。 经查阅图纸,垫圈的内圈为Φ16 mm,外圈为Φ22 mm;卡圈内圈为Φ19.7 mm,外圈为Φ23.8 mm;壳体卡槽内边沿为Φ22 mm。对卡圈进行有限元分析,可将卡圈受力形式模拟为40.51 N力施加在卡圈上、移动距离为0.10 mm的冲击试验。 1) 卡圈装配收口过程模拟分析 该卡圈自然状态下开口为6 mm,卡圈材料为60Si2MnA,模拟装配过程完全收口状态受力如图9所示,结果表明收口过程受力最大点不在卡圈中间位置,与实际断裂位置不符说明卡圈在装配收口时不会造成断裂处应力过大损伤。 图9 卡圈网格划分与收口状态应力分布 2) 卡圈冲击模拟验证 根据受力分析结果,卡圈受力可以模拟为施加40.51 N、作用距离为0.10 mm的冲击载荷。卡圈在临界状态时,卡圈不受液压力,但因重力状态与活门座接触,当活门卸荷后产生活门座带动垫圈和卡圈撞击卡圈槽顶端。冲击模型简化如图10所示,其网格划分与受力分析结果如图11~图13所示。 图10 卡圈撞击模型简化图 图11 卡圈向上撞击模型卡圈状态 图12 卡圈向上撞击时网格与受力云图 图13 卡圈向上撞击时卡圈受力状态 根据分析,卡圈在微动过程与壳体撞击受到的冲击应力最大为186.97 MPa,且最大应力点靠近卡圈中间位置,与实际断裂卡圈位置处相近;这也与前期分析卡圈断裂的疲劳源位于卡圈上表面内圈,也就是与壳体接触面的内圈相一致。受力分析说明了卡圈断裂处循变应力比较大,在多次撞击壳体后有疲劳断裂脱出的可能。 由于卡圈运动过程受力比较复杂,其疲劳形式主要为脉动应力与表面间的来回运动和摩擦滑动共同作用产生的疲劳失效[9]。按照疲劳机理,影响疲劳强度或疲劳寿命的因素可以分为3类[10-12]: (1) 影响局部应力-应变大小的因素,主要有载荷特性(应力状态、循环特性、残余应力等)和几何形状(缺口应力集中、尺寸大小等); (2) 影响材料微观结构的因素,主要有材料种类、热处理状态和机械加工; (3) 影响疲劳损伤源的因素,主要有表面粗糙度、腐蚀和应力腐蚀等。 根据疲劳寿命定义,结构的疲劳与外载的大小、频率有关,但在微观上与塑性应变也有关。活门在正常工作情况下,一般不会打开,在受力过程因密封胶圈,活门有微动带动垫圈与卡圈运动。检查活门开启状态正常,说明活门没有异常工作,那么卡圈的疲劳断裂需要满足以下两个条件:一是卡圈断裂处循变应力比较大,二是卡圈抗疲劳能力下降。 正常工作状态下,卡圈能够满足使用要求,即卡圈的受力状态和活门开启状态不是造成疲劳断裂的主要原因,卡圈的断裂与其抗疲劳特性严重下降有关。由于该卡圈在修理过程为换新件,检查其厚度为0.88 mm,小于图纸的(1.0±0.1) mm要求。卡圈制造过程为冲压件,影响其疲劳特性的因素很大可能性为制造过程的微观结构缺陷:如卡圈与刀口接触面存在加工刀口痕迹,在冲压过程表面损伤以及在热处理时氢脆都会降低卡圈的抗疲劳性能。通过前面的断口分析可以看出卡圈断裂处有崩角,可能为降低其疲劳特性的主要原因,而卡圈厚度偏薄又降低了其抗疲劳特性。 针对卡圈的微动疲劳磨损,增加卡圈的抗疲劳特性可以从以下几个方面改进: (1) 确保卡圈的一定厚度,增强抗疲劳能力; (2) 减少卡圈装配后的间隙,从而控制卡圈活动范围,减少冲击力; (3) 减少卡圈装配过程的收口次数。卡圈材料为弹簧钢,多次收口可降低卡圈的弹性并可以造成内应力增大。规定卡圈装配过程收口不允许超过3次; (4) 减少活门的相对开启次数,可在活门开启压力规定范围内,调节活门的开启压力在上限范围; (5) 注意卡圈的装配方向问题,根据卡圈槽的加工图纸,将冲压卡圈有圆角的一面与卡圈槽面接触,减少卡圈向心收口挤压力;有直角面与调整垫圈接触。

3.2 卡圈的受力有限元分析

4 影响卡圈疲劳的原因分析

5 结论